Что такое неразрезной мост

Думаете, что знаете о подвеске все? А вот и нет

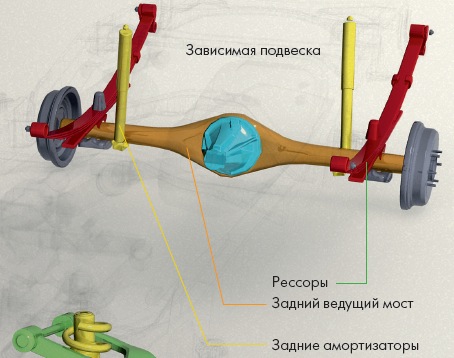

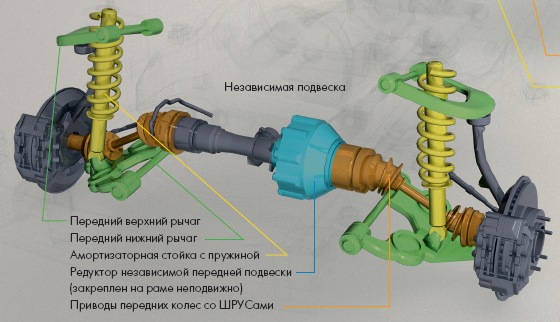

Каждое вертикальное перемещение одного колеса сопровождается как минимум наклоном другого. В этом и проявляется зависимость. В подвеске независимой такой связи нет, правое колесо может перемещаться вверх-вниз совершенно без связи с левым и наоборот, потому что каждое из колес соединяется с кузовом, рамой или подрамником индивидуальными рычагами. Виды подвесок различают еще и по тому, какой упругий элемент применяется. Это могут быть рессоры, пружины, торсионы и пневмобаллоны. Наиболее распространенный вариант – пружины. Современная пружина неоднородна, имеет более покладистую часть, мягко гасящую небольшие неровности на ровной дороге, и жесткий участок, работающий при сильных сжатиях. Пружины подходят для легковых автомобилей, у которых разница между пустой и груженой машиной не столь велика.

Простой заменитель пружины – пневмобаллон. Благодаря близкой к пружине цилиндрической форме его установка в машину столь же проста. Пневмоподвеску можно адаптировать по жесткости к любой нагрузке благодаря тому, что давление в баллонах легко менять.

Другое применение пневмоподвески – изменение высоты пневмобаллонов, а вместе с ними и дорожного просвета. Многие люксовые внедорожники — скажем, Range Rover, Mercedes-Benz ML, Audi Q7 – умеют приседать на скорости и вставать на цыпочки на бездорожье, а некоторые могут почти лечь на брюхо для удобства посадки-высадки.

Минусы – сложность конструкции пневмосистемы и уязвимость самих баллонов, которые трудно сделать устойчивыми к воздействию абразива – песка и мелких камушков. Впрочем, современная пневматика у тех же Range Rover гораздо надежнее той, что заслужила печальную славу модели лет десять назад.

ПРОСТОЕ ЖЕЛЕЗО

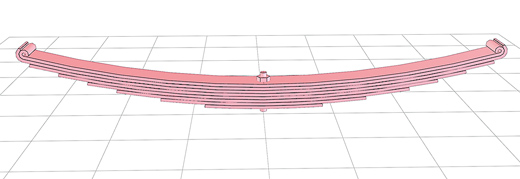

Еще один способ получить неубиваемую, выносливую и предельно простую подвеску – поставить рессоры. Они хороши там, где неприхотливость должна сочетаться с большими нагрузками – как весовыми, так и от плохой дороги. Подобную подвеску применяют на задней оси подавляющего большинства пикапов, что и позволяет использовать их как мини-грузовики.

Но рессора – палка о двух концах и в прямом, и в переносном смысле. Главный недостаток – высокая жесткость и связанный с ней дискомфорт для пассажиров – перекрывается выгодой от конструктивной простоты. Рессора сочетает в себе оба компонента подвески – связь, передающую продольные, поперечные и вертикальные нагрузки от колес на кузов, и упругий элемент. Но и платит рессорная подвеска за свою высокую прочность дубовостью и внезапными «взбрыками».

НА СКРУЧИВАНИЕ

Торсионная подвеска попала на автомобили прямиком с армейской техники. Работающий на скручивание упругий элемент компактен, что позволяет уместить его в небольшом пространстве – например, вдоль рамы, как это сделано спереди у Toyota LC 200. Торсионы не уступают в выносливости рессорам, однако связаны с необходимостью применения очень прочной рамы или подрамника, хорошо противостоящих местным нагрузкам на скручивание. Вот тут мы подошли к еще одной характеристике подвесок, далеко не очевидной, но оказывающей решающее значение на выбор упругого элемента.

ДАЙТЕ МНЕ ТОЧКУ ОПОРЫ…

Дело в том, что подвески по-разному концентрируют на кузове нагрузки от собственной работы, и потому организация силовых элементов в каждом случае должна быть своя.

Обычные пружины, как и пневмоэлементы, располагают, как правило, рядом с колесом или над ним. В кузове для них должна присутствовать опорная поверхность в виде перевернутого «стакана». Вокруг него – многочисленные усилители от моторного щита, передних стоек дверей, брызговиков. «Стакан» буквально имплантирован в кузов и передает нагрузки многим его частям.

А ведь помимо пружин нужно еще и дать место для крепления рычагов подвески или подрамника. Поэтому кузов автомобиля с такой подвеской рассчитывается с учетом местной прочности вокруг «стакана», которая распределяется различными связями вплоть до крыши. Проще говоря, пружинная и пневмоподвеска часто содружествуют с несущими кузовами – именно благодаря их развитой силовой конструкции, позволяющей передавать разнообразные нагрузки на все без исключения элементы.

Совсем другое дело – рессоры. Для ее крепления достаточно прямой балки под кузовом, на которой соберутся все нагрузки. Сам кузов при этом освобожден от дополнительных растяжек и укосин.

Ровно так же работают и торсионы. И для них прямой кусок рамы – лучший вариант крепления. Отсюда практически повальное применение рессор и торсионов как элементов, не требующих несущего кузова, в машинах с рамой или мощными полурамами.

ДРУЖБА ДРУЖБОЙ, А ТАПКИ ВРОЗЬ

Теперь взглянем на подвеску под другим углом и разберемся с зависимостью или независимостью колес в ней.

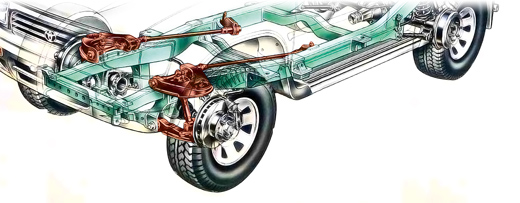

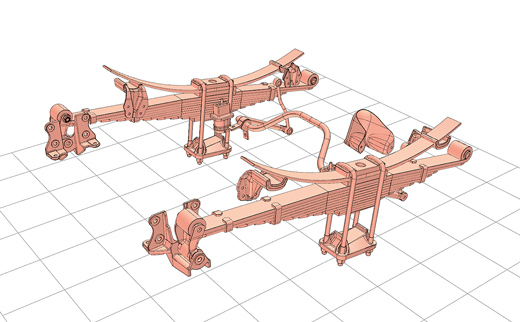

Зависимой мы называем подвеску с парой колес, жестко соединенной одной осью. Главные плюсы такой подвески – высокая прочность и очевидная простота постройки. Минус – нарушение пятна контакта одного из колес оси ведет к неминуемому нарушению и у другого. Это критично для управляемости на высокой скорости.

Но там, где главное не скорость, а прочность, выносливость, проходимость и способность победить препятствие любой ценой, мост незаменим. Именно поэтому самые вездеходные из автомобилей довольствуются неразрезными мостами не только сзади, но и спереди. И потому же быстрая поездка на них по асфальту не приносит радости. Тяжелые и хорошо артикулирующие на бездорожье мосты на асфальтовой глади начинают излишне «играть», отклоняя автомобиль от желаемой траектории.

ЛЕГКИМ ПО ТЯЖЕЛОМУ

Если врезать как следует пинг-понговым мячиком по бильярдному шару, последний скорее всего не шелохнется. Если сменить мячик на другой бильярдный шар, вся энергия передастся стоящему. Так же обстоит дело с влиянием колес автомобиля и всего, что к ним приделано, на кузов. Тяжелый мост с парой больших колес передаст на кузов и на ваше сиденье профиль колдобины со стопроцентной точностью, тогда как элемент подвески полегче «съест» неровность, а несравнимо более тяжелый кузов качнется немного. Кузов при этом зовется подрессоренной массой, а мосты с колесами, напрямую контактирующие с дорогой, – неподрессоренной. Общий принцип таков, что подрессоренная масса (кузов) должна быть несоизмеримо тяжелее неподрессоренной, а путь к автомобилю-перине лишь один: суммарный вес колес и мостов должен быть пренебрежимо мал в сравнении с весом кузова-мотора-пассажиров.

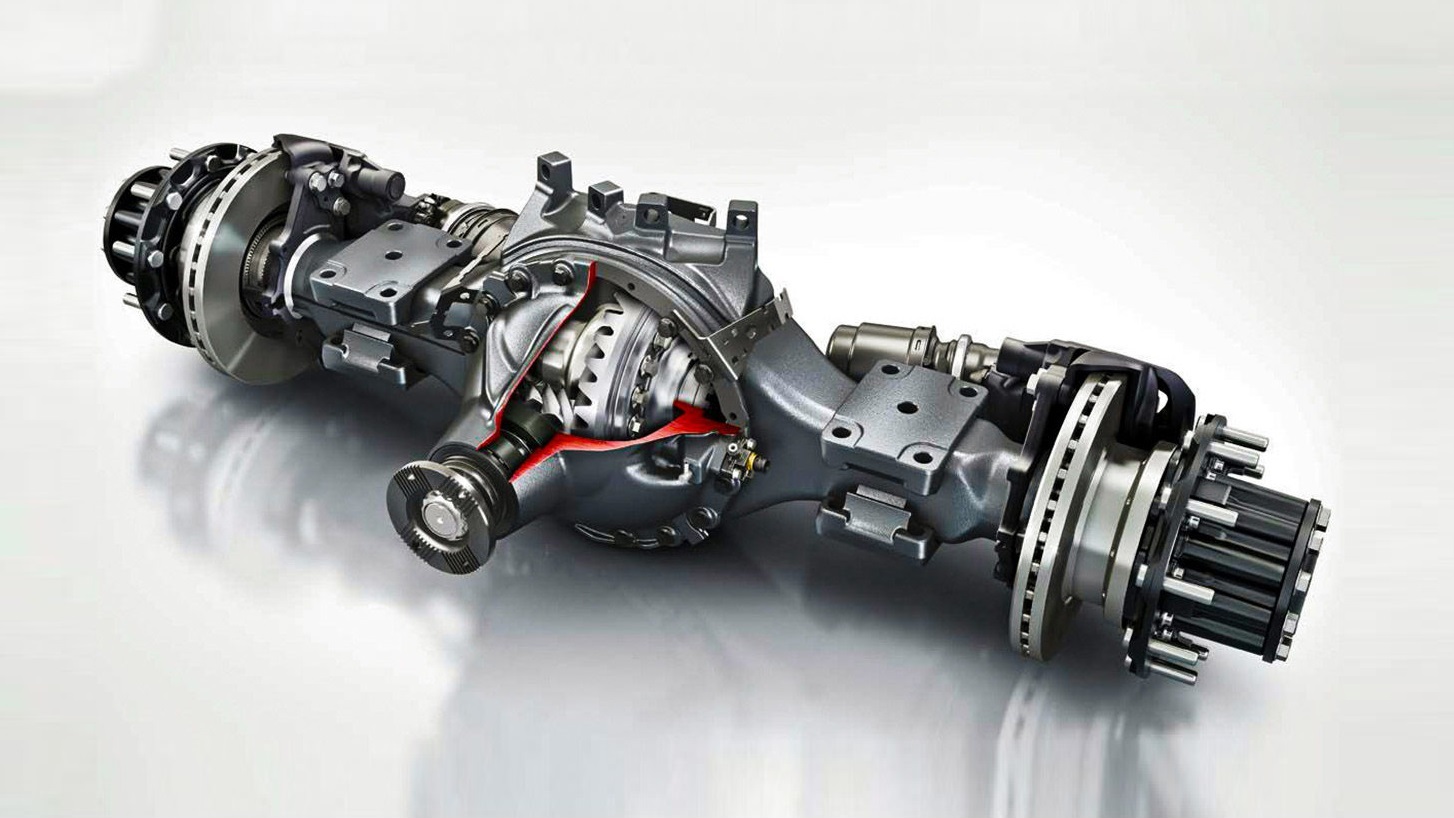

Мост столь тяжел потому, что он, как и рессора, «един в двух лицах» – и силовая балка, прочно соединяющая правое колесо с левым, и вместилище части трансмиссии от кардана к колесам, включая самый массивный ее элемент – главную передачу с дифференциалом.

РАЗДЕЛИТЬ ФУНКЦИИ

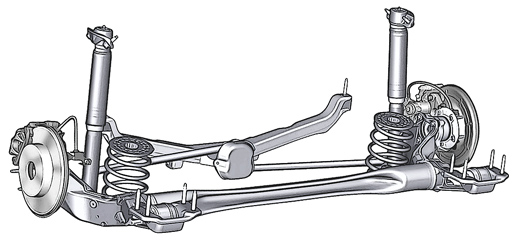

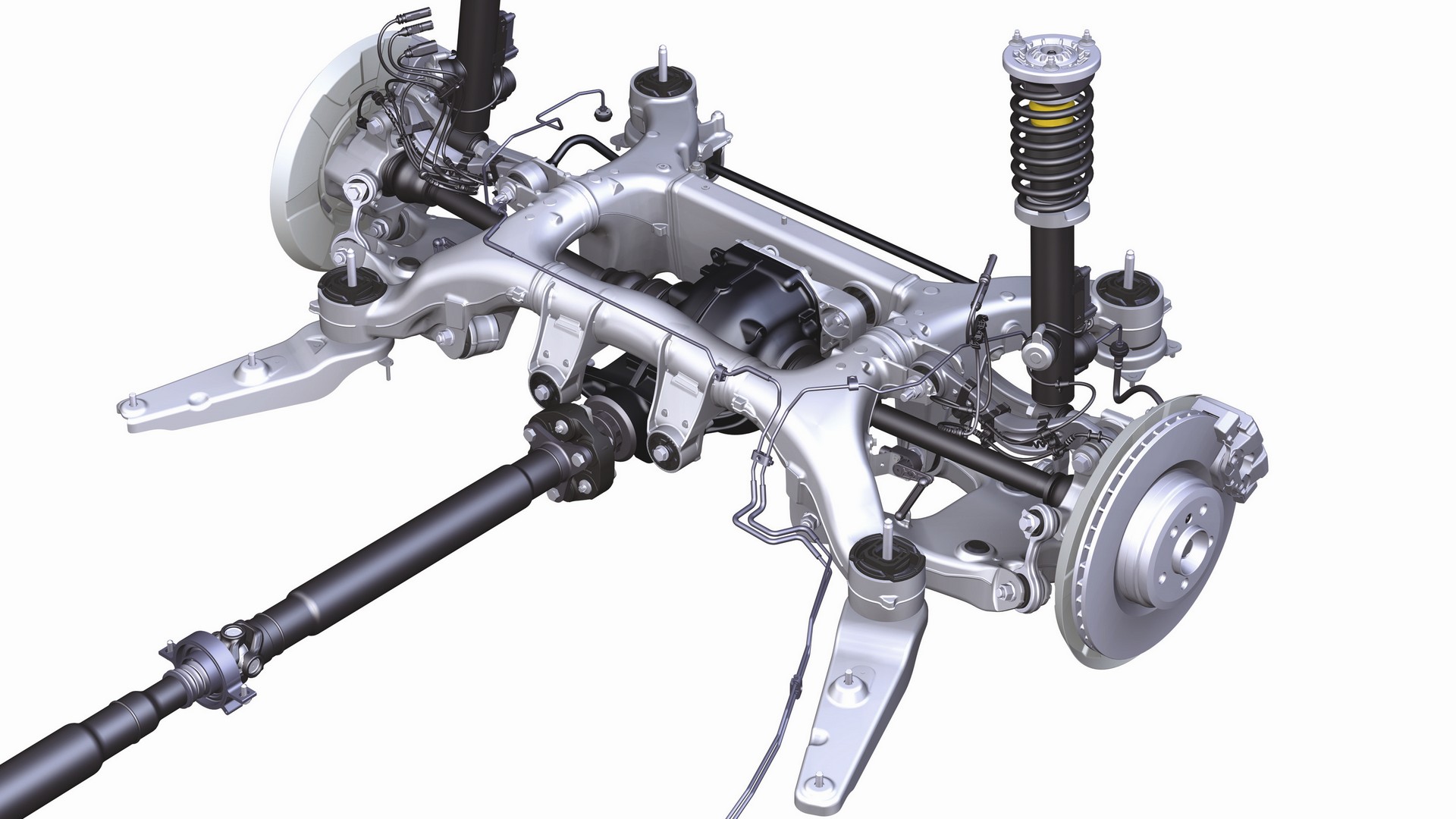

Разъединением двух составляющих и озаботились инженеры спортивных авто начала ХХ века. Появилась рычажная подвеска – самая разнообразная с точки зрения конструктивного исполнения. Рычаг может быть один, но бывает и 2, 3, 4, и даже 5 рычагов на каждое колесо. Такие элементы обычно имеют название «связей», по их числу типы рычажных подвесок и именуются. Самый простой вариант – с парными треугольными рычагами (сверху и снизу) – можно смело отнести к классическим конструкциям, имеющим максимальную прочность и удовлетворительные геометрические характеристики. Так устроена передняя подвеска «Нивы», Nissan Terrano II или огромного Infiniti QX56.

Но с ростом динамики требования к тонкостям настройки подвески оказались еще выше. Половинки передних рычагов разъединили, их стало по четыре на колесо (передняя подвеска Audi Allroad). Многорычажную подвеску спереди и сзади использует и Mercedes-Benz ML. И все ради правильного наклона ведущих колес в напряженном повороте. Минус многорычажки – большое количество элементов и громоздкость.

КАЧАЮЩАЯСЯ СВЕЧА И ЭЛАСТОКИНЕМАТИКА

Убрать наиболее мешающиеся – верхние — рычаги, заменив их опорой в виде качающейся амортизаторно-пружинной стойки, получилось у фордовского инженера Эрла Стили МакФерсона еще в 1948 году. Главный плюс его подвески – дешевизна и простота технологической сборки. При огромном выигрыше в неподрессоренной массе МакФерсон умеренно отслеживает неровности пути и не бьет по карману владельца. 100% сегодняшних автомобилей с поперечным силовым агрегатом спереди имеют такую подвеску.

Еще один эластичный элемент подвески – стабилизатор поперечной устойчивости, соединяющий правые и левые колеса упругой связью и догружающий внутреннее (обычно разгруженное) колесо в крутом повороте. Препятствующий вывешиванию одного колеса (и стало быть, ограничивающий артикуляцию) стабилизатор у Toyota Land Cruiser 200 имеет разобщающие левые и правые половинки муфты с электроуправлением.

Итак, несколько простых подвесочных рецептов для автомобилей различных ниш мы наметили:

– массовые городские кроссоверы бюджетного ценового сегмента почти всегда имеют McPherson спереди и многорычажку сзади;

– полноценные кроссоверы подороже получают в придачу многорычажку спереди, часть их меняет пружины на пневмобаллоны;

– классика тяжелого бездорожья и не менее классические пикапы сохранили как минимум задний неразрезной мост с рессорами, а некоторые автомобили, хотя и избавились от рессор в пользу пружин, сохранили оба жестких моста (LR Defender, Mercedes-Benz G-класса, «УАЗ»).

Мосты легковых и грузовых автомобилей: классификация, устройство и назначение

Мосты автомобилей — агрегаты колёсных или гусеничных машин, связывающий колеса на одной оси и воспринимающий все виды нагрузок (вертикальные, продольные и поперечные), существующих между колёсами и подвеской. Крепится к раме автомобиля или несущему кузову с помощью подвески, решая задачи соединения колес с кузовом, передачи крутящего момента (актуально в случае если мост ведущий) и тормозных усилий. При разработке мостов важной инженерной задачей является сохранение надежности конструкции при минимальной массе агрегата.

Мосты различаются по назначению, конструкции, виду подвески и количеству колес. В зависимости от конкретного транспортного средства и необходимых задач по эксплуатационным характеристикам подбирается тот или иной вид моста для легковой или грузовой машины.

Виды мостов по назначению

По назначению мосты делятся на: ведущие, управляемые, комбинированные, поддерживающие и проходные.

Ведущие

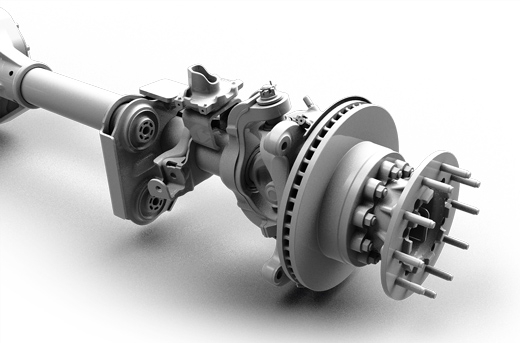

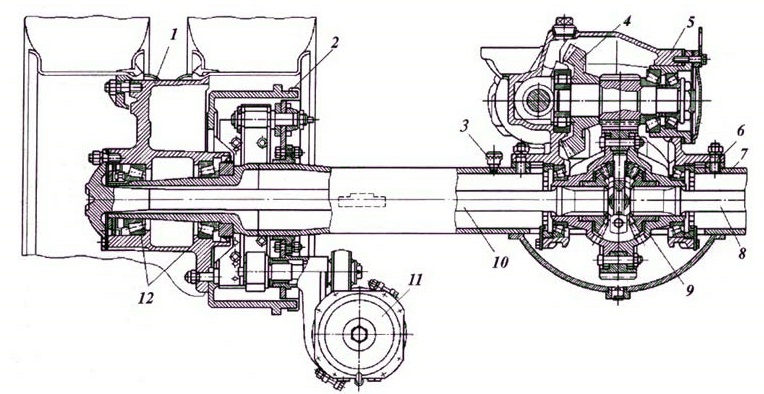

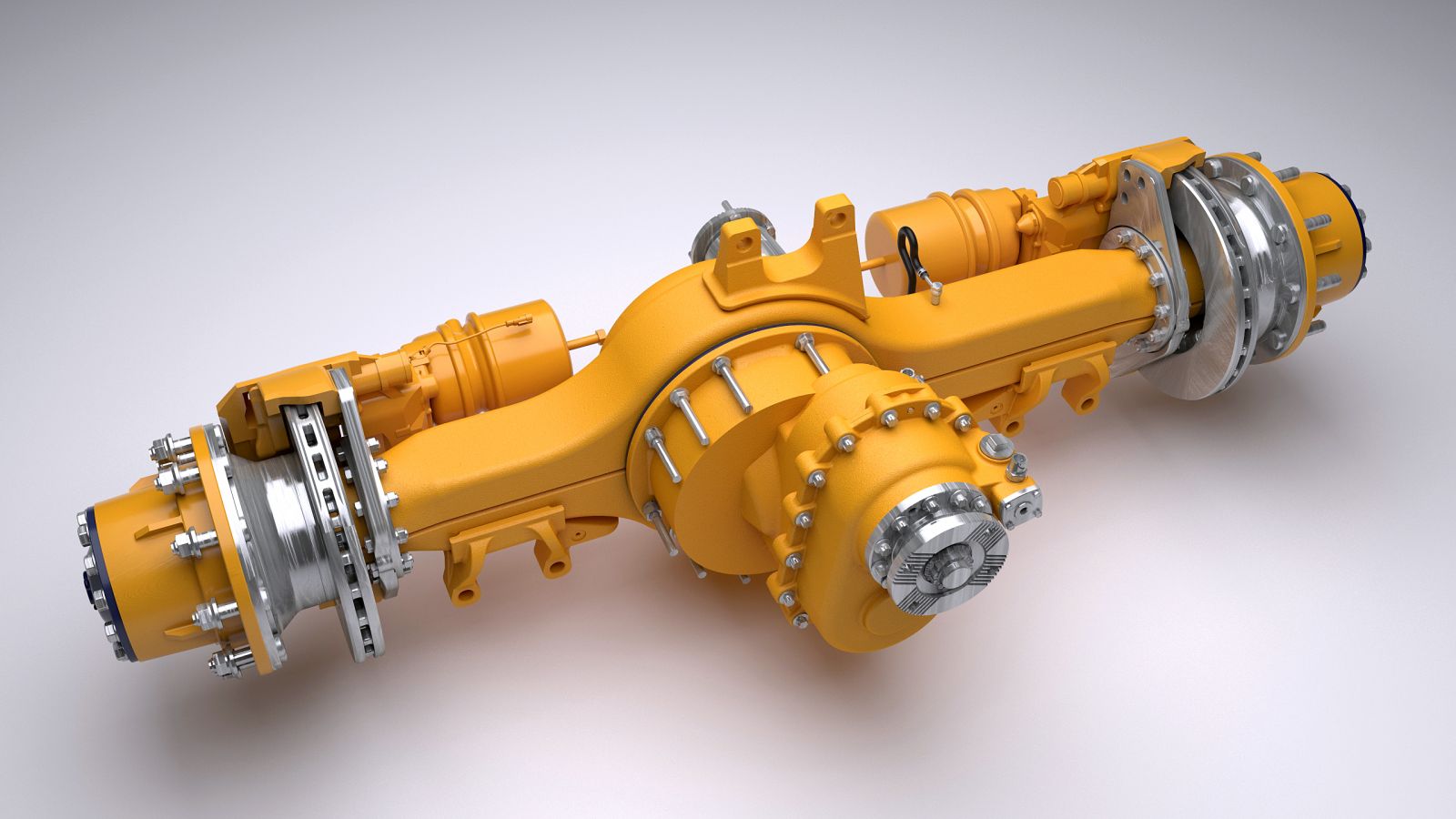

Ведущий мост соединяет между собой колеса ведущий оси, обеспечивая передачу крутящего момента от двигателя, а следовательно содержит в себе механизмы, необходимые для выполнения этой задачи: главную передачу, дифференциал, полуоси, колёсные ступицы. У автомобилей, привод в которых осуществляется гидравликой или электричеством, некоторые вышеперечисленные элементы не применяются, вместо них используются мотор-колёса.

Ведущий мост может располагаться спереди, сзади, либо одновременно и там и там (последнее чаще встречается у машин повышенной проходимости). Он выполняет следующие функции:

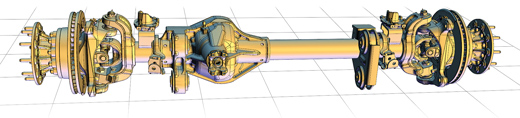

Устройство ведущего моста грузового автомобиля:

1 — ступица; 2 — тормозной барабан; 3 — сапун; 4 — зубчатое колесо главной передачи; 5 — картер главной передачи; 6 — шпилька крепления картера главной передачи; 7 — балка моста; 8, 10 — полуоси; 9 — дифференциал; 11 — тормозная камера; 12 — подшипники ступицы.

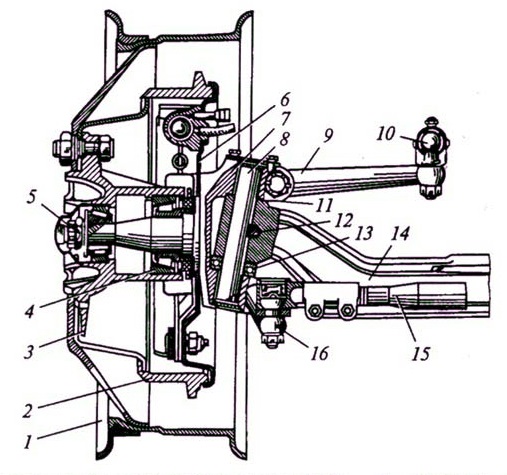

Управляемые

Управляемый мост содержит в себе механизмы рулевого управления, обеспечивая маневренность транспортного средства, и соединяет колеса управляемой оси. Управляемый мост может быть расположен спереди или сзади, у многоосных транспортных средств таких мостов может быть несколько. В основном управляемый мост располагается спереди за исключением специальной техники вроде зерноуборочных комбайнов, погрузчиков, автомобилей коммунальных служб — у них он располагается сзади.

Основой управляемого моста может служить как балка/поперечина, так и подрамник. У большинства легковых автомобилей (чаще всего они переднеприводные) спереди установлен управляемый ведущий мост или, если говорить корректными терминами, так называемый комбинированный мост.

Устройство управляемого неразрезного моста грузовика «ГАЗ»:

Наиболее часто встречающиеся типы передних управляемых мостов:

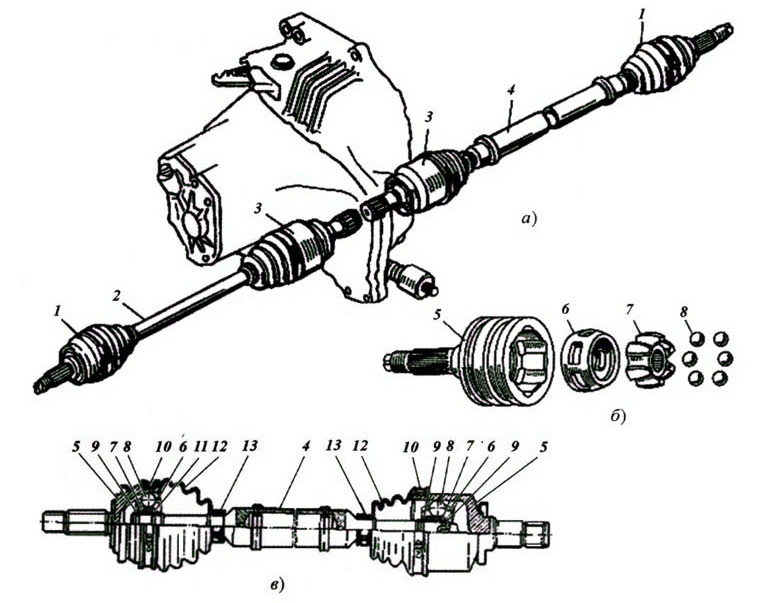

Комбинированные

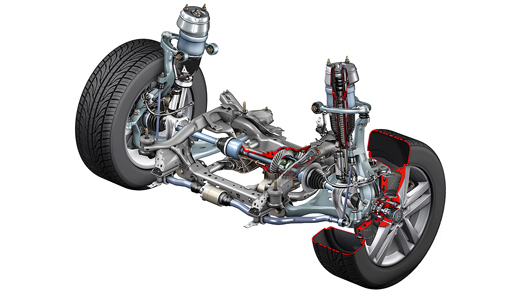

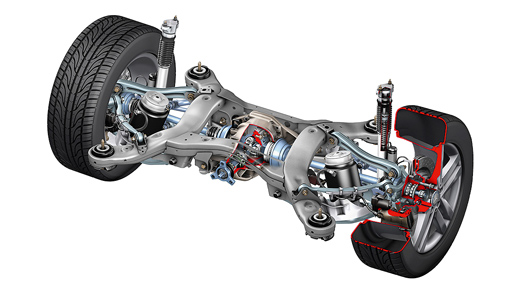

Комбинированный мост сочетает в себе функции ведущего и управляемого мостов. Наиболее распространена такая компоновка в легковых переднеприводных автомобилях. В комбинированном мосте есть главная передача и дифференциал, а привод реализован с помощью карданной передачи с карданными шарнирами равных угловых скоростей (ШРУС). Внутренние шарниры отвечают за подвижность узла по вертикали, наружные — при повороте колеса.

Пример комбинированного моста — привод управляемых колес переднеприводного автомобиля марки «ВАЗ», где главная передача и дифференциал выполнены в едином с коробкой передач корпусе.

а — общий вид;

б — детали наружного шарнира;

в — привод правого переднего колеса;

1, 3 — наружный и внутренний шарниры равных угловых скоростей (ШРУСы)

2, 4 — приводные валы;

5 — корпус шарнира;

6 — сепаратор шарнира;

7 — обойма шарнира;

8 — шарики шарнира;

9 — упорное кольцо привода;

10, 13 — хомуты пыльников;

11 — стопорное кольцо;

12 — пыльник.

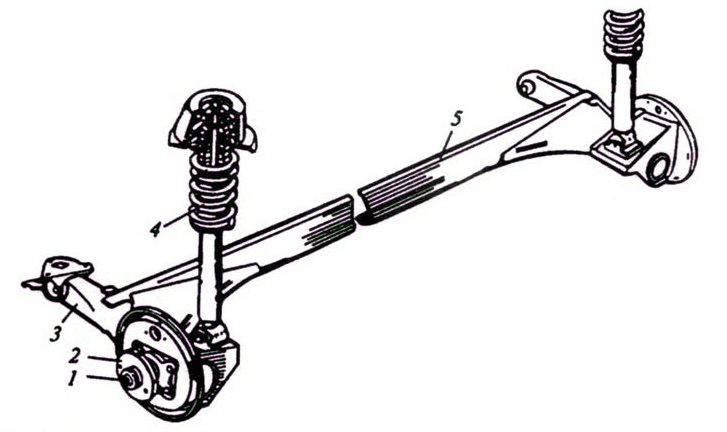

Поддерживающие

Поддерживающий мост — прямая балка, на концах которой расположены колесные ступицы с подшипниками. Мост такой конфигурации передает только вертикальные нагрузки и тормозные усилия к колесам автомобиля. Поддерживающий мост часто используется на задней оси переднеприводных автомобилей и за счет простоты своей конструкции считается наиболее надежным вариантом задней подвески.

Также поддерживающие мосты нашли свое применение в тяжелых прицепах и полуприцепах, где они устанавливаются для повышения общей грузоподъемности за счет распределения на них вертикальной нагрузки.

Пример поддерживающего (заднего) моста автомобиля марки ВАЗ:

Проходные

Проходной мост — разновидность ведущего моста, который передает часть крутящего момента на следующий ведущий мост (обычно задний) с помощью проходного вала главной передачи. Используется только на многоосных автомобилях с несколькими ведущими мостами.

Виды мостов по расположению

По расположению автомобильные мосты делят на передние, задние, промежуточные и подкатные.

Передние

Передний мост связывает колеса передней по ходу движения оси транспортного средства и служит опорой для передней части автомобиля. В зависимости от типа транспортного средства передние мосты могут быть управляемыми (классическая компоновка), ведущими (в передне- и полноприводной технике), управляемыми и ведущими одновременно (в передне- и полноприводных автомобилях, технике повышенной проходимости) и не управляемыми и не ведущими одновременно (в сельскохозяйственных и коммунальных машинах).

Задние

Задний мост связывает колеса задней по ходу движения оси транспортного средства и служит опорой для задней части автомобиля. Задние мосты могут быть ведущими (классическая компоновка), управляемыми (например, у вилочных погрузчиков), ведущими и управляемыми одновременно (у сельскохозяйственных, коммунальных и других специальных машин) и не ведущими и не управляемыми одновременно (у переднеприводной техники).

Промежуточные

Промежуточный мост — любой мост, не являющийся передним или задним по своему расположению. В двухосных автомобилях понятия промежуточного моста не существует. Промежуточные мосты у многоосных автомобилей могут быть как ведущими и/или управляемыми, так и просто выполнять поддерживающую функцию, аккумулируя на себе часть нагрузки.

Подкатные

Подкатной мост — отсоединяемый от прицепа или полуприцепа мост, который используется для транспортировки особо тяжелых грузов и обычно выполняет функцию поддерживающего моста.

Виды мостов по конструкции

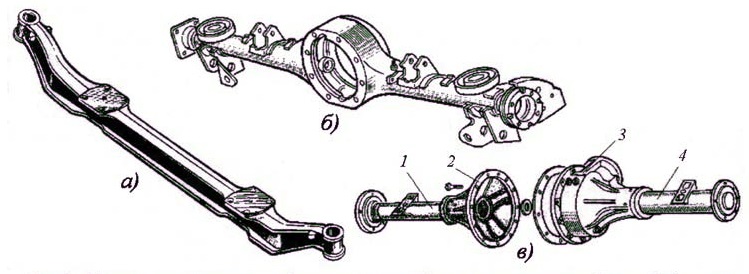

Конструктивно мосты проектируются в виде полнотелой поперечины или пустотелой балки.

а — поперечина;

б — неразъемная балка;

в — разъемная балка;

1, 4 — рукава полуосей;

2, 3 — части картера моста.

С поперечиной

Мосты с поперечиной изготавливаются в виде двутавра переменного сечения из металлического бруса методом ковки. Часто поперечину по ошибке называют балкой. Обычно центральная часть поперечины двутаврового сечения изогнута вниз с целью более низкого расположения агрегатов (например, двигателя).

С балкой

Мосты с балкой пустотелые с целью размещения внутри балки элементов привода ведущей оси. Существуют мосты с разъемной и неразъемной балкой. Последние имеют значительно более высокую жесткость, поэтому применяются в тяжелой технике. Мосты с разъемной балкой предназначены для легковых автомобилей и грузовиков с небольшой грузоподъемностью,

Также мосты с балкой отличаются по технологии изготовления. В основном применяются штампованные и литые балки.

Виды мостов по типу подвески

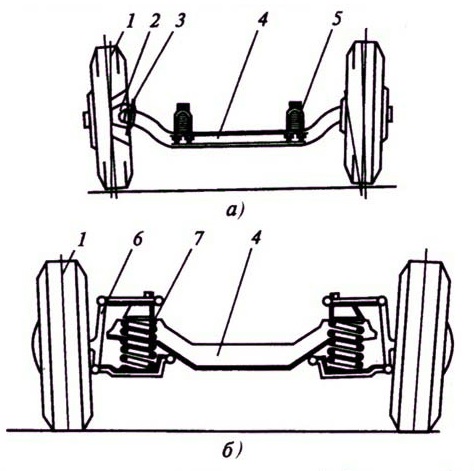

По виду подвески мосты делятся на неразрезные и разрезные.

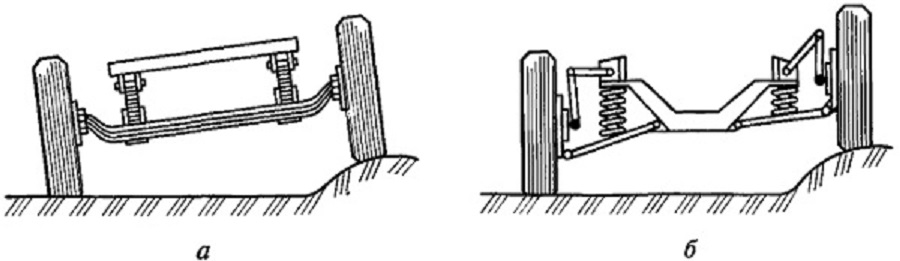

а — неразрезной мост;

б — разрезной мост.

Неразрезные

Неразрезной мост — в таком исполнении колеса автомобиля жестко связаны друг с другом посредством балки. Изменение положения одного колеса, например, при проезде неровностей, напрямую влияет на положение другого колеса на этой же оси.

Разрезные

Разрезной мост — в этом случае колеса автомобиля связаны с балкой моста через подвеску. Изменение положения одного колеса, например, при проезде неровностей, не влияет на положение другого колеса на этой же оси.

Виды мостов по числу колес

Автомобильные мосты также разделяют по количеству колес на оси. Бывают мосты с одинарными и сдвоенными колесами.

Одинарные

Мост с одинарными колесами — автомобильный мост, на ступицах которого находится по одному колесу. Применяется на легковых автомобилях, легком коммерческом транспорте, спереди на грузовой технике. Это самый распространенный вид мостов.

Сдвоенные

Мост со сдвоенными колесами — автомобильный мост (обычно задний), на ступицах которого находится по паре колес. Иногда спаренные колеса называют «спаркой». Применяется в грузовиках, карьерных самосвалах и различной тяжелой технике.

На этой ноте краткое описание и устройство автомобильных мостов мы заканчиваем. Возможно, вам также будет интересно почитать наш материал про такой элемент подвески как стойки стабилизатора.

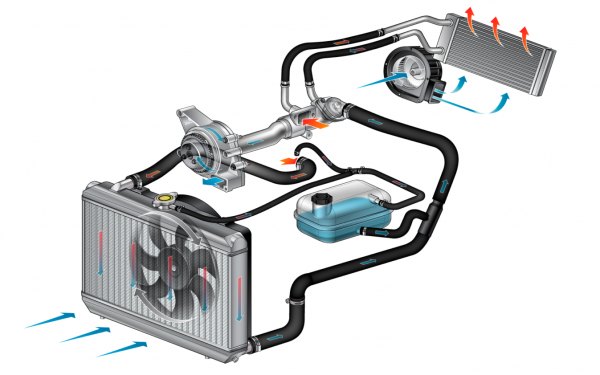

Назначение системы охлаждения двигателя внутреннего сгорания состоит в отводе тепла от нагретых деталей мотора с помощью охлажденной среды (жидкости, газа Далее.

Специальная разметка в виде сплошных полос наносится на дорожное полотно для разделения потоков движения, обозначения края проезжей части и выделенных Далее.

Если требуется недорогой способ передвижения по местности, где нет дорог, обычно вспоминают о Lada Niva (нынче Niva Legend, а ранее Далее.

Мосты неразрезной и рамной систем

Относительная простота изготовления и монтажа пролетных строений в виде балок со сплошными стенками при современном отношении к вопросам производительности труда и срокам строительства приобретает все большее значение.

Однако с увеличением пролетов растут усилия в балках. Для облегчения поясов, чтобы сечение в сварных конструкциях можно было принять не более чем из двух листов и по условиям обеспечения нормативных требований вертикальной жесткости, приходится назначать большую высоту балок.

При большой высоте балок конструкция усложняется: возникает необходимость в устройстве горизонтального стыка вертикальной стенки4 и установке большого количества дополнительных элементов для обеспечения местной устойчивости вертикальной стенки. Ухудшается также внешний вид моста.

Одним из наиболее эффективных способов преодоления возникающих трудностей является применение неразрезных систем.

Как известно, в неразрезных балках расчетные положительные моменты значительно ниже, чем в аналогичных разрезных. Уменьшение величин моментов позволяет применять более экономичные сечения и существенно увеличивает перекрывающую способность балок.

К положительным особенностям неразрезных балок следует также отнести увеличение жесткости, плавную линию прогиба (без переломов, которые бывают при разрезных пролетных строениях), благоприятные условия для навесного монтажа и продольной надвижки.

Отрицательной особенностью неразрезных балок является изменение величин усилий в сечениях балок при неравномерной осадке опор. Это обстоятельство вызывало серьезные опасения и привело к тому, что раньше от неразрезных систем отказывались, предпочитая разрезные и консольные.

Современное состояние науки и практики мостостроения позволяет применять разнообразные конструкции фундаментов, при которых исключается возможность больших осадок. Разработаны приемы теоретического определения величин ожидаемых осадок.

Можно также применить такую конструкцию опорных частей, которая позволяет изменять их высоту в период эксплуатации. Для этого устраивают опорные части с клиновидными прокладками. Подвижкой клиньев можно точно отрегулировать высоту при монтаже и изменять в определенных пределах высоту опоры при эксплуатации.

Таким образом, вопросы осадок и их последствий в современных условиях могут быть довольно точно исследованы при проектировании и в большинстве случаев не могут служить препятствием к широкому применению неразрезных систем.

По характеру работы неразрезных балок наибольший эффект, с точки зрения уменьшения расчетных положительных моментов, по сравнению с аналогичными разрезными балками достигается от нагрузок, расположенных по всей длине пролетного строения (на положительных и отрицательных участках линий влияния), т. е. от постоянной нагрузки.

Вес 1 пог. м пролетного строения растет с увеличением пролета. Расчетная временная нагрузка, наоборот, падает. Очевидно, что применение неразрезных пролетных строений тем эффективнее, чем больше пролеты. При малых пролетах применение неразрезных пролетных строений не приводит к снижению веса металла.

Поскольку отношение собственного веса к временной нагрузке в автодорожных мостах всегда больше, чем у железнодорожных мостов, применение неразрезных систем в автодорожных мостах, как правило, наиболее эффективно.

При равнопролетной неразрезной балке расчетные положительные моменты в крайних пролетах значительно больше, чем в среднем. Поэтому при компоновке моста с неразрезными балками в большинстве случаев крайние пролеты назначают меньше среднего. Это приводит к уравниванию расчетных моментов и более благоприятным очертаниям силуэта моста.

Достоинствами неразрезных пролетных строений являются также благоприятные условия работы промежуточных опор, что позволяет применить наиболее экономичную конструкцию.

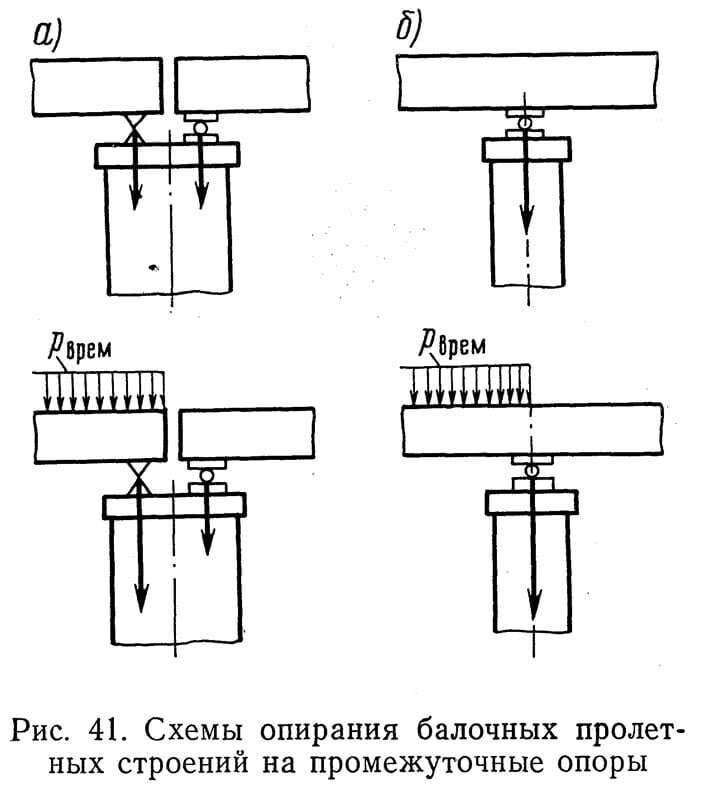

При опирании разрезных пролетных строений и временной нагрузке на одном пролетном строении вследствие внецентренности приложения нагрузки опора работает на сжатие с изгибом (см. рис. 41, а); при неразрезном пролетном строении независимо от расположения вертикальной временной нагрузки она передается на опору центрально, что создает более благоприятные условия работы.

В большинстве случаев неподвижная опорная часть неразрезной балки располагается на устое, а на промежуточных опорах — подвижные опорные части. При этом промежуточные опоры могут быть гибкими в виде качающихся колонн, что обеспечивает температурные перемещения пролетного строения за счет поворота опоры.

Благоприятные особенности неразрезных-балок привели к тому, что с 30-х годов они находят все более широкое применение.

Таким образом, разбивка моста на пролеты осталась прежней. По три пролета моста с каждой стороны от среднего разводного пролета перекрыты неразрезными пролетными строениями с пролетами 35,20+41,30+44,80 м.

Поперечные балки, установленные на расстоянии 5 м между осями, используются в качестве ригелей рамных поперечных связей. Между нижними поясами установлены продольные связи в виде крестовой решетки с дополнительными распорками. Для уменьшения изгиба от собственного веса, вызывающего при столь значительной длине элементов провисание связей, установлены подвески, прикрепляемые к нижним поясам ригелей.

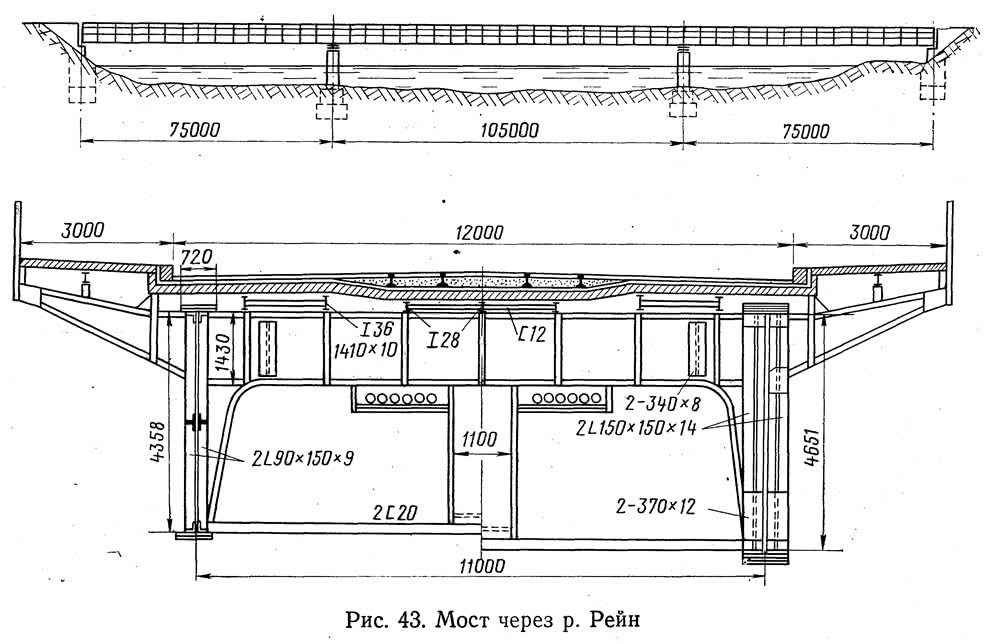

Главные балки имеют высоту 4,82 м в середине моста, 4,65 м — над промежуточными опорами и 3,65 м — над крайними опорами. Снижение высоты балок от середины к концам принято для придания проезжей части продольных уклонов.

Устойчивость вертикальной стенки толщиной 18 мм обеспечивается установкой с наружной стороны балок вертикальных уголков жесткости через каждые 5 м (в местах присоединения поперечных балок) и с внутренней стороны стенок — горизонтальных ребер z-образного сечения, поставленных вдоль всей длины балки на расстоянии 975 мм от верхнего пояса балки, а на протяжении зоны отрицательных моментов — на расстоянии 975 мм от нижнего пояса.

Пояса в соответствии с значениями изгибающих моментов имеют переменное сечение. Толщина горизонтальных листов принята 16 мм, ширина 720 и 800 мм, количество горизонтальных листов в поясе доходит до 10 (в сечении над средними опорами), поясные уголки имеют сечение 200x200x20 мм.

Несмотря на применение стали повышенного качества, вся конструкция очень тяжела, толщина пакета над средними опорами превышает 175 мм, что чрезвычайно затрудняет клепку.

Простота изготовления, которой отличается обычно балка со сплошной стенкой, в данной конструкции утеряна. Изготовить такую конструкцию труднее, чем обычную сквозную ферму. Нетрудно видеть, что основной причиной такого усложнения конструкции наряду с очень большим пролетом явилось применение двух главных балок.* Балки получились очень высокими и даже при этом с исключительно тяжелыми сечениями поясов.

Прогиб главных ферм от статической временной нагрузки равен 1/800 L, что менее допускаемого. Однако возможность снижения высоты главных балок при принятой конструкции исключалась, так как при этом потребовалось бы еще более утяжелить пояса. Назначив четыре балки в поперечном сечении, можно было уменьшить их высоту, значительно облегчить пояса, отказаться от мощных поперечных балок и существенно упростить всю конструкцию.

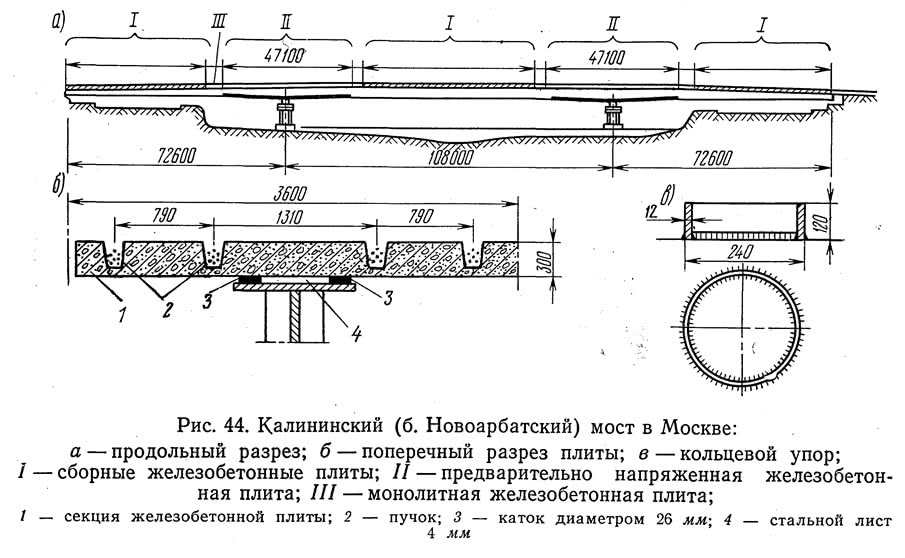

В зоне отрицательных моментов над промежуточными опорами плиту проезжей части бетонировали на месте и до соединения с упорами подвергали предварительному сжатию. Эта плита расположена на стальных- листах толщиной 4 мм и приподнята над поясами на 2,5 см.

В созданный таким образом промежуток между верхним поясом балки и листом были уложены каточки из калиброванных отрезков круглого железа, что обеспечивало свободу деформации плиты при предварительном сжатии (рис. 44, б).

Наибольшие расчетные растягивающие напряжения не превосходили напряжений предварительного сжатия.

При обычном решении монтажа металлической конструкции с последующей укладкой плит нагрузка от собственного веса металлической конструкции, веса железобетонных плит и крана, укладывающего эти плиты, воспринимается металлической балкой и лишь последующие нагрузки воспринимаются объединенным сечением.

При этом вследствие большого значения нагрузки от веса балок и плит и относительно малого значения в автодорожных мостах временной нагрузки напряжение в плитах от совместной работы с балками значительно ниже допускаемых. Их несущая способность используется лишь частично.

Для лучшего использования железобетонных плит в работе балок предусмотрено, что монтаж и объединение плит с балкой производятся в то время, когда смонтированные балки опираются не только на постоянные, но еще и на временные опоры, установленные по одной в крайних пролетах и по две в среднем. В результате этого нагрузка от собственного веса и веса плиты воспринимается металлоконструкцией как семипролетной неразрезной балкой. После закрепления плит временные опоры убирают, и объединенная конструкция вступает в работу как трехпролетная неразрезная балка. Таким приемом существенно повышена степень участия плиты в работе объединенного сечения.

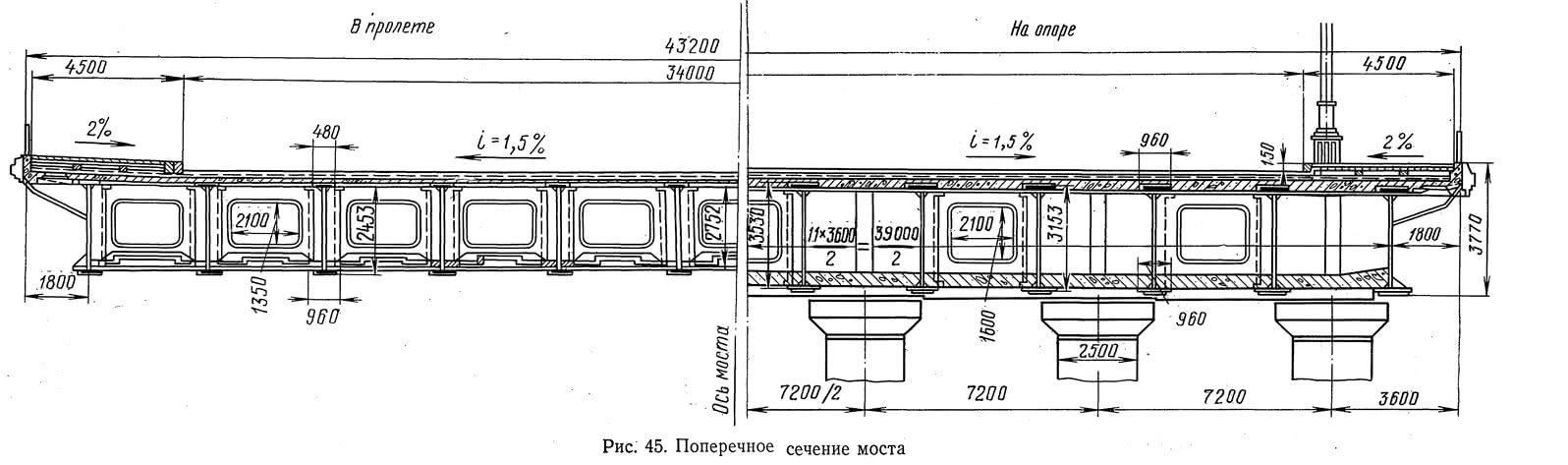

Ширина моста между перилами 43 м, из которых 34 м проезжая часть и 2х4,5 м — тротуары.

В поперечном сечении установлено 12 балок (рис. 45) с расстоянием 3,6 м между осями. Непосредственно на пояса балок опирается плита.

Балки объединены металлическими рамами, установленными по длине моста через 9 м.

Благодаря использованию железобетонной плиты в работе главных балок на всем протяжении пролетного строения, установке железобетонных плит в плоскости нижних поясов в зоне отрицательных моментов и большому количеству главных балок в поперечном сечении удалось перекрыть пролет 108 м при небольшой высоте главных балок и сечениях поясов из одного и двух листов.

Высота главной балки в середине главного пролета принята 2,45 м, что составляет 1/44 пролета, а над опорами 3,18 м, или 1/34 пролета. При этом прогиб балки не превышает 1/910 пролета, что значительно меньше допускаемого.

Сечения поясов над промежуточными опорами, где величина изгибающего момента наибольшая, приняты симметричными. Каждый пояс состоит из двух листов 960х50 и 480х50 жж. На протяжении зоны положительных моментов, где в работе балки принимает участие только верхняя плита, сечения поясов несимметричные — наименьшее сечение принято в виде одного листа 480 X 16 мм, а наибольшее (для нижнего пояса в середине большого пролета) — из двух листов 960х50 и 480х50 мм.

Листы вертикальных стенок имеют высоту от 1647 до 3027 мм и толщину 12, 16 и 24 мм. При высоте более 2500 мм стенка сваривалась на заводе из вертикально поставленных листов.

Для обеспечения местной устойчивости вертикальная стенка укреплена ребрами жесткости из полос 240х14 мм, расстояния между которыми определились расчетом.

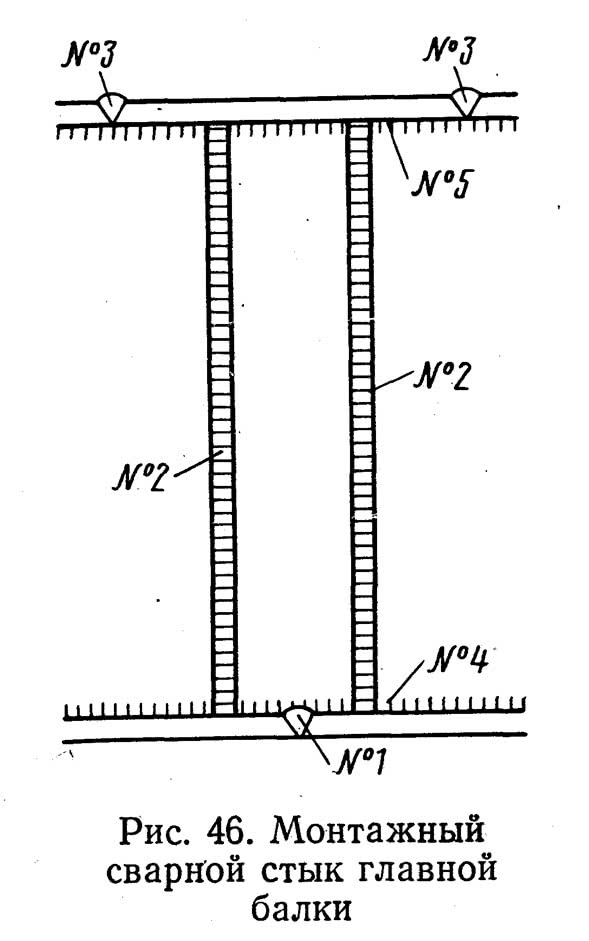

В монтажных стыках балок (рис. 46) сначала сваривались автоматом нижние горизонтальные листы (шов № 1), затем зазор между вертикальными листами шириной около 400 мм заполняли вставкой, которую приваривали при помощи автоматов, работающих по принципу принудительного формирования шва (швы № 2), к вертикальным листам. Для пропуска вертикального сварочного автомата листы верхнего пояса не доводили до стыков вертикального листа, зазор длиной около 1000 мм заполнялся горизонтальной вставкой, привариваемой к горизонтальным листам (швы № 3). Монтаж балок производился на временных опорах, установленных в местах расположения монтажных стыков.

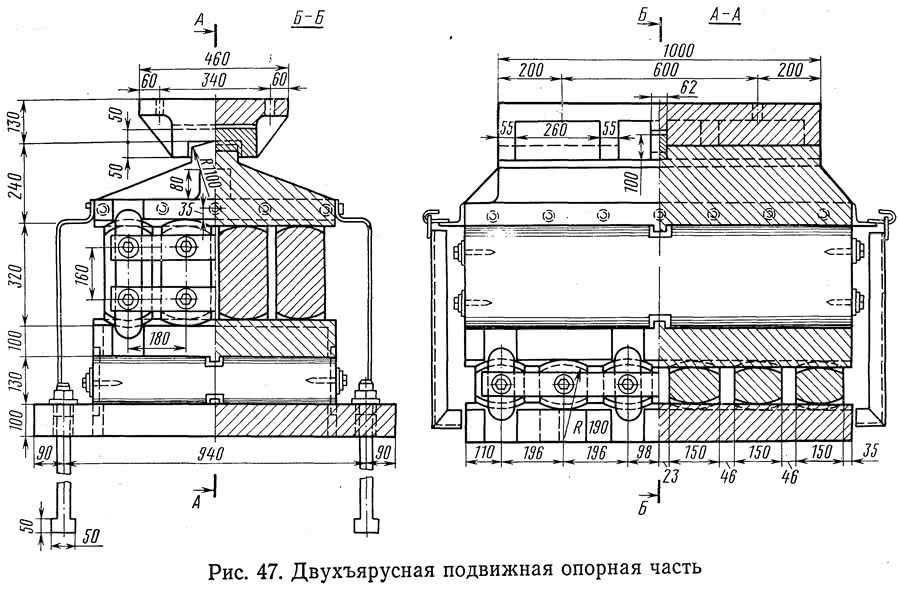

Интерес представляет своеобразное решение опорных частей, установленных на средних опорах. При расстоянии между крайними балками поперек моста 39,6 м и пролете 108 м было признано целесообразным предусмотреть возможность перемещения пролетного строения от деформации и температурных воздействий в двух направлениях.

С увеличением пролетов в автодорожных мостах в расчетных усилиях доля постоянной нагрузки приобретает все большее значение. Возможности снижения собственного веса становятся решающими при установлении области рационального применения той или иной системы или конструктивной формы.

Железобетонная плита проезжей части имеет очень большой вес (400—500 кг на 1 м 2 ). Применение специальных металлических настилов, опирающихся на балочную клетку, позволяет существенно снизить собственный вес, но вызывает большой расход металла.

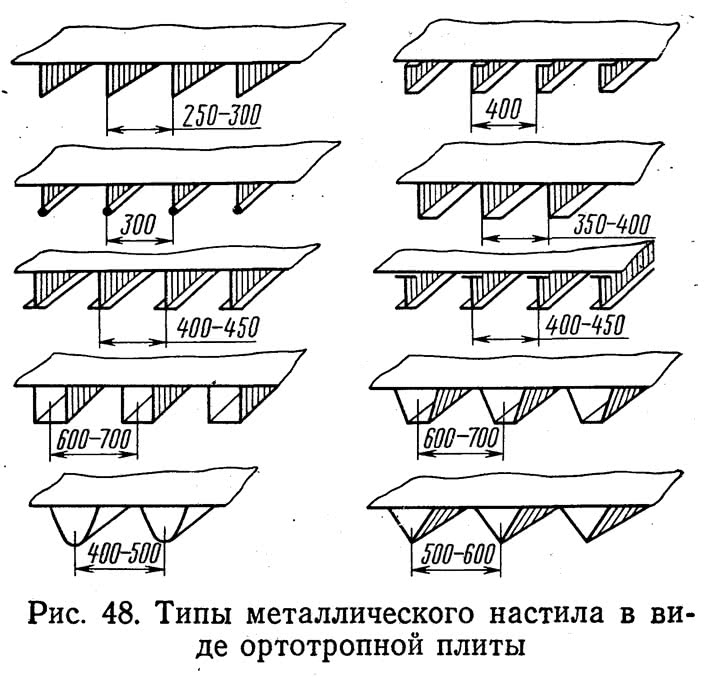

Наиболее целесообразным оказалось применение конструкций, в которых металлический настил одновременно используется как верхний пояс основной несущей конструкции. Такой настил состоит из металлического листа, усиленного продольными и поперечными ребрами, в результате чего образуется достаточно жеская ортотропная плита, которая непосредственно воспринимает нагрузку и вместе с тем является верхним поясом главных балок.

Дорожное покрытие в виде асфальтобетона или тонкого слоя специального синтетического материала укладывается непосредственно по металлическому листу.

Горизонтальный лист имеет обычно переменную толщину в зависимости от величины изгибающего момента. Продольные ребра устанавливаются на расстоянии 0,3—0,5 м между осями, поперечные — на расстоянии 1,5—3,0 м.

Применение ортотропной плиты вызывает повышение расхода металла на проезжую часть по сравнению с конструкциями с железобетонной плитой, включенной в работу главных балок.

Однако при этом следует учесть, что в неразрезных системах обычная железобетонная плита может быть’учтена в работе главных балок лишь в зоне положительных моментов. Чтобы учесть плиту в зоне отрицательных моментов, необходимо предварительное напряжение плиты, что связано с расходом определенного количества высокосортной арматуры.

Металлическая ортотропная плита входит в расчетное сечение балок на всем протяжении неразрезного пролетного строения.

Уменьшение собственного веса при переходе от железобетонной плиты к металлической ортотропной приводит к существенному снижению расчетных усилий в главных балках и экономии металла.

Экономичность применения ортотропной плиты в целом зависит от многих факторов: пролета моста, марки стали, порядка монтажа, конструктивных форм, строительной высоты и т. д.

Наиболее существенным фактором, определяющим экономичность применения ортотропной плиты, является величина пролета.

По данным зарубежной практики, применение ортотропной металлической плиты вместо железобетонной при пролетах моста более 100 м приводит к столь значительному снижению (за счет уменьшения веса) расчетных усилий в основной несущей конструкции, что общий расход металла уменьшается.

В отечественной практике пока нет достаточных материалов для обобщений.

Особенностью незамкнутых сечений является некоторое облегчение изготовления и монтажа и доступность осмотра всех частей конструкции при эксплуатации. При этом в плоскости нижних поясов устанавливаются продольные связи.

При больших пролетах требуются мощные сечения нижних поясов, что вынуждает применять для них толстые листы с пониженным расчетным сопротивлением или многолистовые пакеты с клепаными соединениями.

При замкнутых коробчатых сечениях нижний пояс принимается из одного горизонтального листа, усиленного ребрами, обеспечивающими устойчивость листа и входящими в расчетное сечение. Для обеспечения пространственной жесткости в коробках устанавливаются поперечные связи.

Достоинством замкнутых коробчатых сечений являются: большая крутильная жесткость, что важно для автодорожных мостов, так как временная вертикальная нагрузка располагается внецентренно, и более благоприятные условия для окраски, которой при эксплуатации подвергаются только наружные поверхности, так как при обеспечении герметичности коробки внутренние поверхности можно не окрашивать. В широких мостах поперечное сечение конструкции может состоять из нескольких отдельных коробок, объединенных системой связей <рис. 49, в).

В отдельных случаях наружные стенки коробок принимали наклонными, что улучшает условия восприятия ветровых усилий и позволяет сузить опоры (рис. 49, г).

Ортотропная плита нашла применение во многих зарубежных мостах, построенных за последние годы.

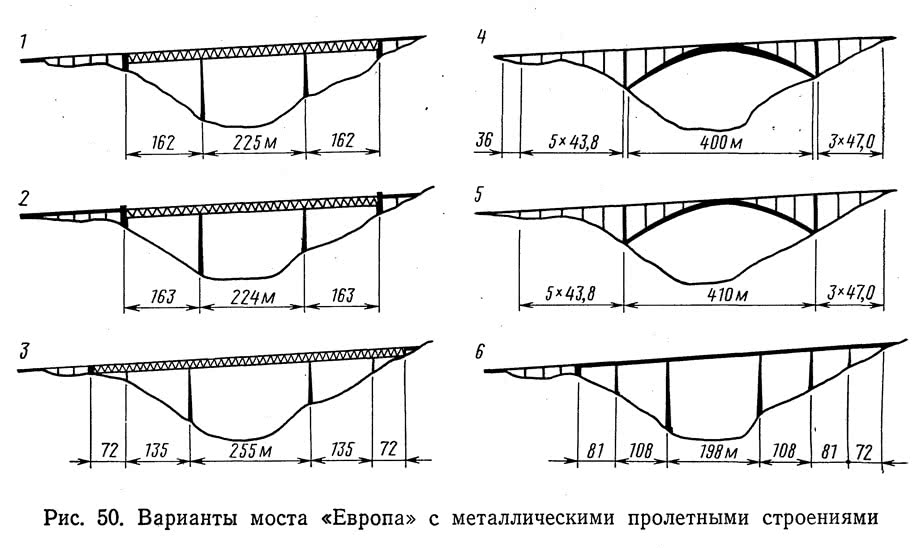

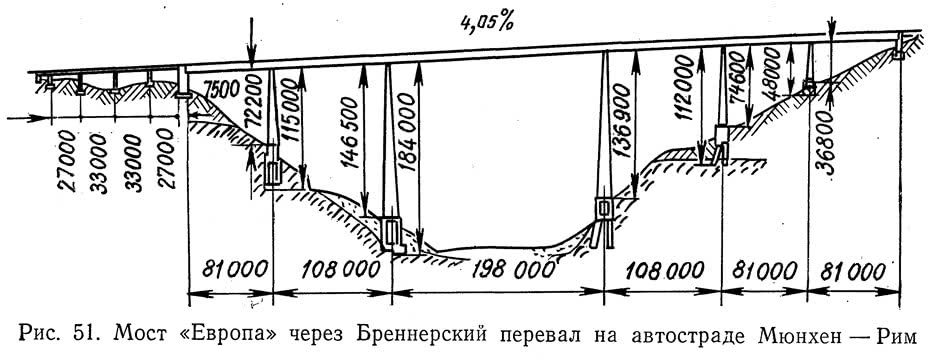

Примером современного сооружения из зарубежной практики с большими пролетами, перекрытыми конструкциями со сплошными стенками, может служить мост, получивший название «Европа», на автостраде Мюнхен — Рим. При проектировании этого моста было разработано большое количество вариантов с железобетонными и стальными пролетными строениями различных систем.

Соотношение стоимости мостов по этим вариантам в процентах к наиболее дешевому (№ 3) составляло: по варианту № 2 — 106,5%, № 1 и 6 — 109%, №4 и 5 — 124%.

Арочные мосты (№ 4 и 5) оказались наиболее дорогими в связи с значительно большим, чем в других вариантах, средним пролетом. Мосты с пролетными строениями со сквозными фермами оказались несколько дешевле, чем при конструкции со сплошными стенками. Однако по архитектурным соображениям предпочтение было отдано варианту № 6.

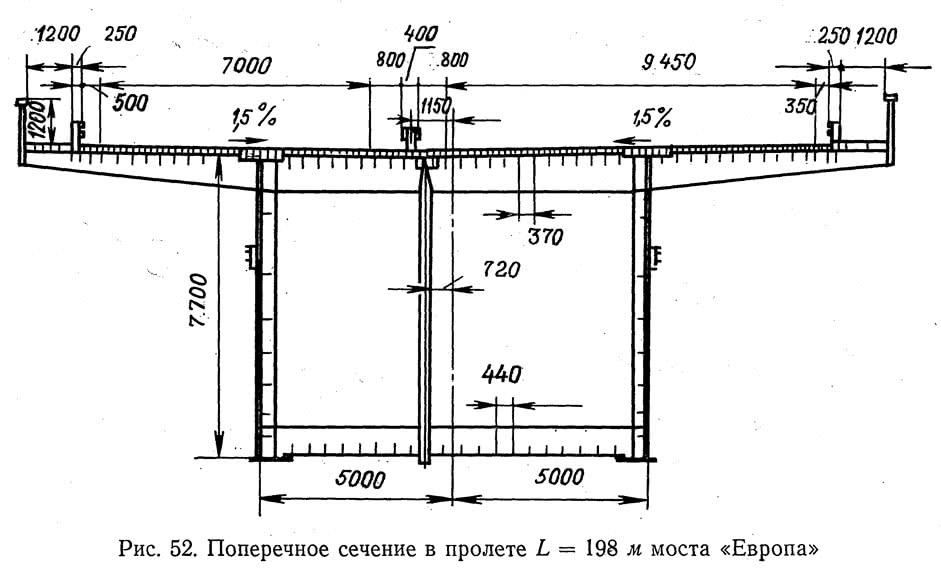

В поперечном сечении (рис. 52) конструкция представляет собой замкнутую коробку высотой в среднем пролете 7,7 м с уменьшением к концам моста до 4,7 м. Ширина коробки 10,0 м.

Верхний пояс коробки — ортотропная плита из листа толщиной от 10 до 18 мм, продольных ребер с расстоянием между осями 0,37 м и поперечных балок, расположенных на расстоянии 1,5 м друг от друга.

Нижний пояс состоит из листа толщиной от 10 до 30 мм, усиленного продольными ребрами, установленными на расстоянии 0,44 м друг от друга, и поперечными ребрами, которые расположены через каждые 3,0 м.

Вертикальные стенки коробки состоят из листов толщиной от 12 до 15 мм. Для обеспечения местной устойчивости с внутренней стороны стенки установлены горизонтальные ребра жесткости с переменным расстоянием между ними от 0,5 до 1,5 м и через каждые 3 м — вертикальные ребра жесткости.

Неизменяемость формы коробки обеспечивается рамами, создаваемыми через каждые 3 м вертикальными ребрами жесткости и поперечными ребрами поясов; кроме того, через каждые 9 м эти рамы усиливаются постановкой раскосов.

Расчетный прЪгиб балки от статической временной нагрузки в наибольшем пролете равен 1/400 пролета.

Пролетные строения с неразрезными балками находят все более широкое применение в отечественных автодорожных мостах. В связи с этим было признано целесообразным разработать типовые проекты этих конструкций для наиболее часто встречающихся пролетов.

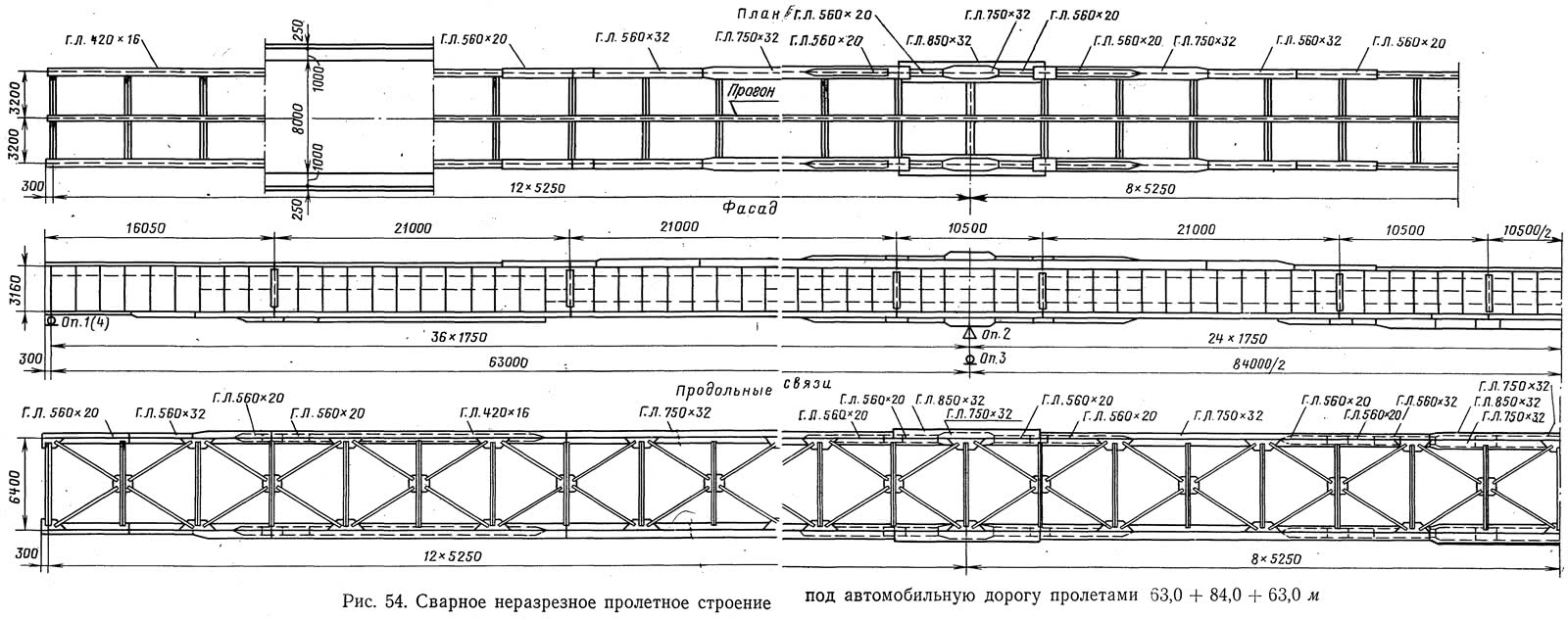

Разработаны типовые проекты для следующих сочетаний пролетов: 3×42; 42 + 63 + 42; 3×63; 63 + 84 + 63; 63 + 2×84 + 63 и 63 + 3×84 + 63.

Материал основных несущих конструкций (главных балок, прогонов, упоров, домкратных балок) — низколегированная сталь 10Г2С1Д или 15ХСНД, материал продольных и поперечных связей — сталь марки М16С.

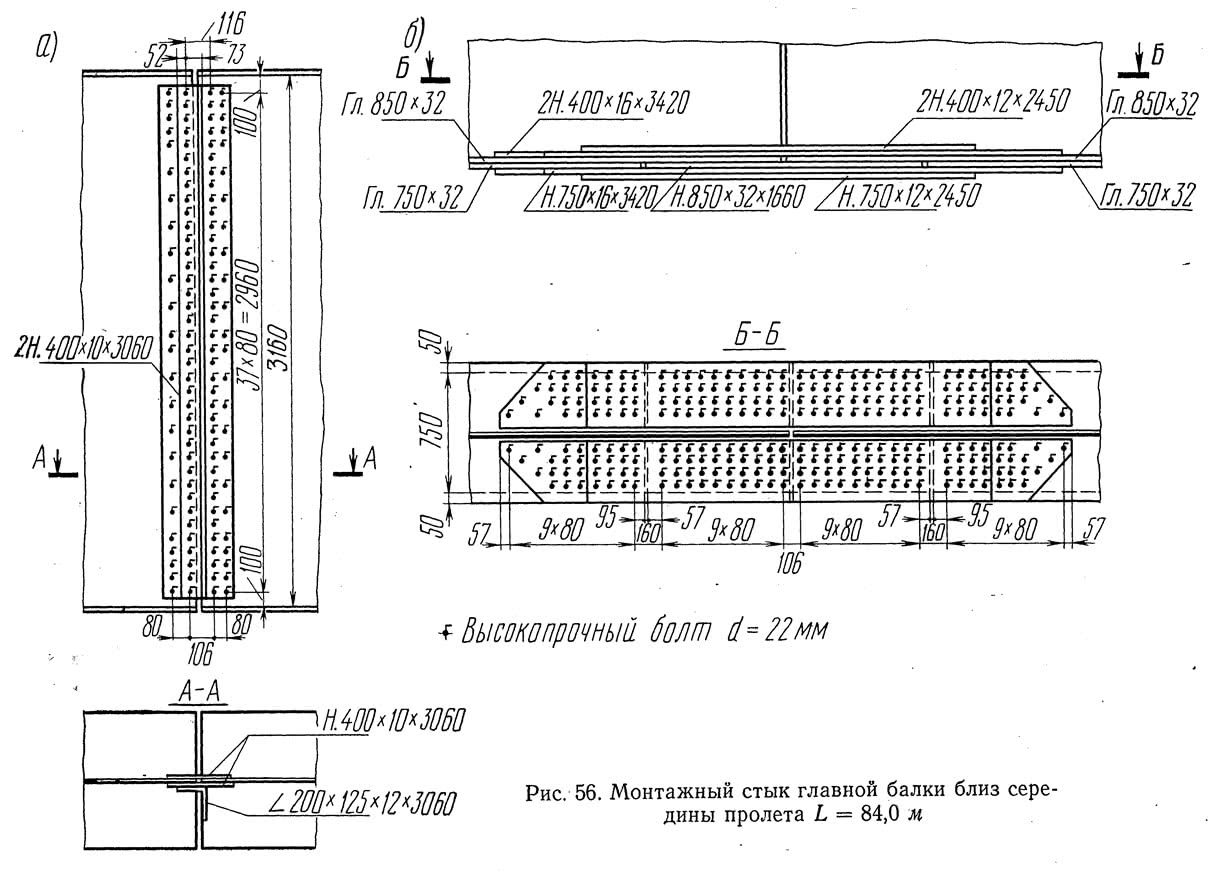

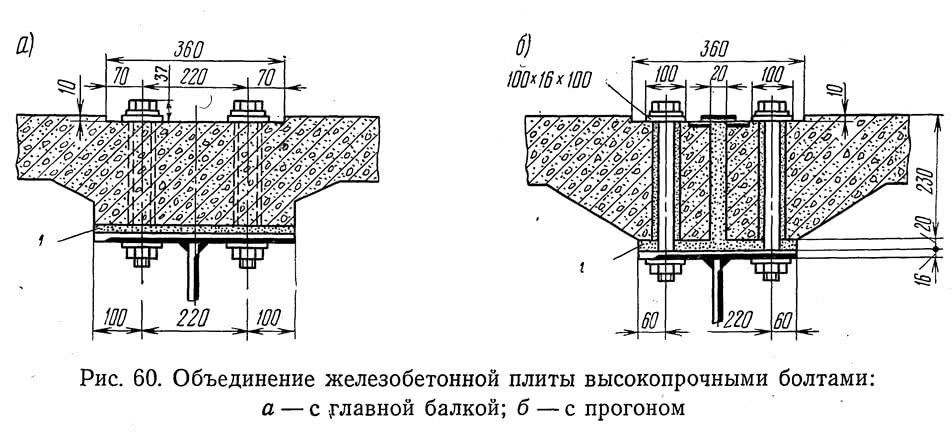

Бетон плиты проезда — марки 400, тротуаров марки 200. Пролетные строения сварные, с монтажными соединениями на высокопрочных болтах диаметром 22 мм.

При разработке проектов большое внимание было уделено унификации основных размеров пролетных строений, элементов и отдельных деталей.

Специально изучали вопрос о размерах пролетов с точки зрения удовлетворения требованиям судоходства, максимального сокращения; количества типоразмеров и подчинения их единому модулю.

Рассматривался также вопрос об идентичности расчетных пролетов для пролетных строений под железную и автомобильную дороги. Было принято решение отказатьсй от унификации величин пролетов автодорожных и железнодорожных мостов, так как мосты под железную дорогу имеют вековую историю и их размеры должны быть увязаны с существующими мостами для возможности замены и установки на вновь строящихся вторых путях.

В перспективе количество вновь строящихся автодорожных мостов будет примерно в 10 раз больше, чем железнодорожных, поэтому подчинение их размеров железнодорожным мостам не может быть экономически обосновано.

В результате изучения этого вопроса для рассматриваемых неразрезных пролетных строений были приняты следующие размеры расчетных пролетов: 42,0—63,0; 84,0 м. Эти пролеты соответствуют модулю: 3,0; 3,5 и 7,0, что создает опеделенные удобства для разбивки на панели и блоки и применения типовых деталей.

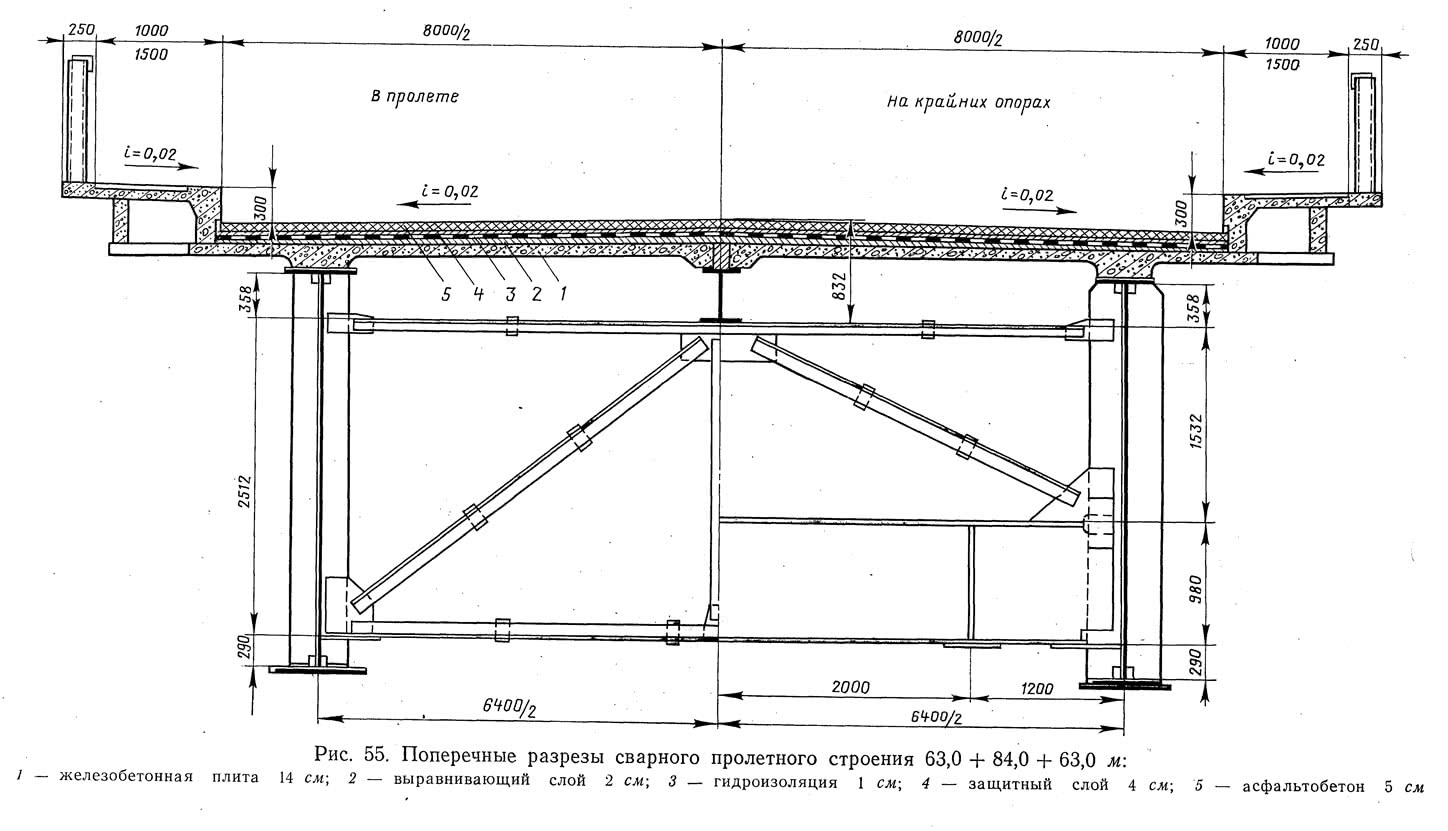

Специально исследовали вопрос о типе поперечного сечения конструкции. Рассматривали сечения с двумя, тремя и четырьмя главными балками с опиранием плиты на пояса главных балок и с двумя главными балками и промежуточной продольной балкой, уменьшающей пролет железобетонной плиты в 2 раза. Наиболее экономичной была признана конструкция в виде двух главных балок с промежуточной продольной балкой (см. рис. 55).

При принятой конструкции были рассмотрены различные расстояния между осями главных балок: 5,8; 6,0; 6,2; 6,4 и 6,5 м. При : том общая постоянная нагрузка на главные балка практически не изменялась. Несколько изменялся коэффициент поперечной установки. Однако существенной разницы в расчетных нагрузках не установлено.

Принято расстояние между балками 6,4 м, более удобное для перехода от габарита Г-8 к Г-9.

Высота стенки балок принята трех значений: для пролетных строений с расчетными пролетами 3×42 м и 42 + 63 + 42 м — 2480 мм; для пролетных строений 3х63 м и 63 + 84 + 63 м — 3160 мм с горизонтальным стыком и для пролетов 63 + 2×84 + 63 м и 63 + 3×84 + + 63 м — 3600 мм с горизонтальным стыком.

С точки зрения требований жесткости, все принятые размеры завышены. Расчетный прогиб балок значительно меньше допускаемого, но уменьшение высоты привело бы к утяжелению поясов, что было признано нежелательным.

Высота третьей серии несколько ниже оптимальной по весу, но она определилась габаритом при перевозке по железным дорогам.

Примером пролетного строения из этой серии может служить конструкция с пролетами 63 + 84 + 63 м (рис. 54).

Пролетное строение состоит из двух главных балок, нижних продольных связей, верхних продольных связей в виде распорок и поперечных связей в виде треугольной решетки, на которую опирается прогон. На пояса главных балок и прогон опирается железобетонная плита (рис. 55).

Работа бетона учитывалась только на участках с положительным моментом.

Высота вертикального листа 3160 мм, сечения поясов переменные: в местах положительных моментов, где учитывается работа плиты, несимметричные (верхний пояс легкий из одного листа, нижний значительно тяжелее). В надопорных участках, где работа бетона не учитывается, площади сечений нижнего и верхнего поясов одинаковые. В самом тяжелом сечении каждый пояс состоит из двух листов: 850х32 и 750х32 мм.

Для обеспечения местной устойчивости вертикальной стенки установлены вертикальные ребра жесткости на расстоянии 175 см между осями по всей длине балки.

Стык вертикальной стенки (рис. 56, а) перекрыт парными накладками 400х10х3060 мм. Стык нижнего пояса перекрывается накладками и полунакладками; конструкция ясна из чертежа (рис. 56,6).

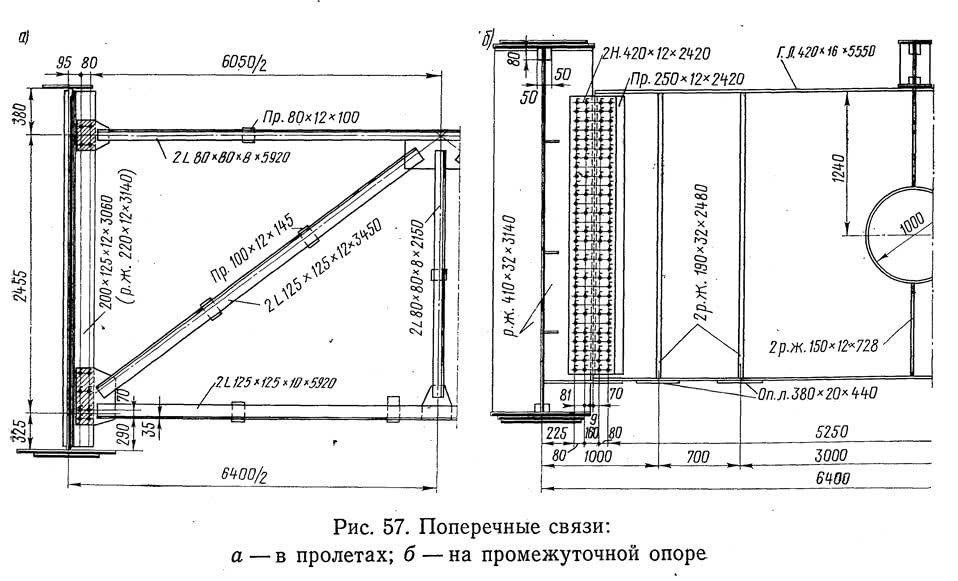

Поперечные связи (рис. 57, а) в виде треугольника с дополнительной подвеской, поддерживающей нижнюю распорку, установлены через 5.25 м.

Над опорами установлены домкратные балки, на крайних опорах — высотой 980 мм (рис. 55), а на средних — высотой 2512 мм (рис. 57, б).

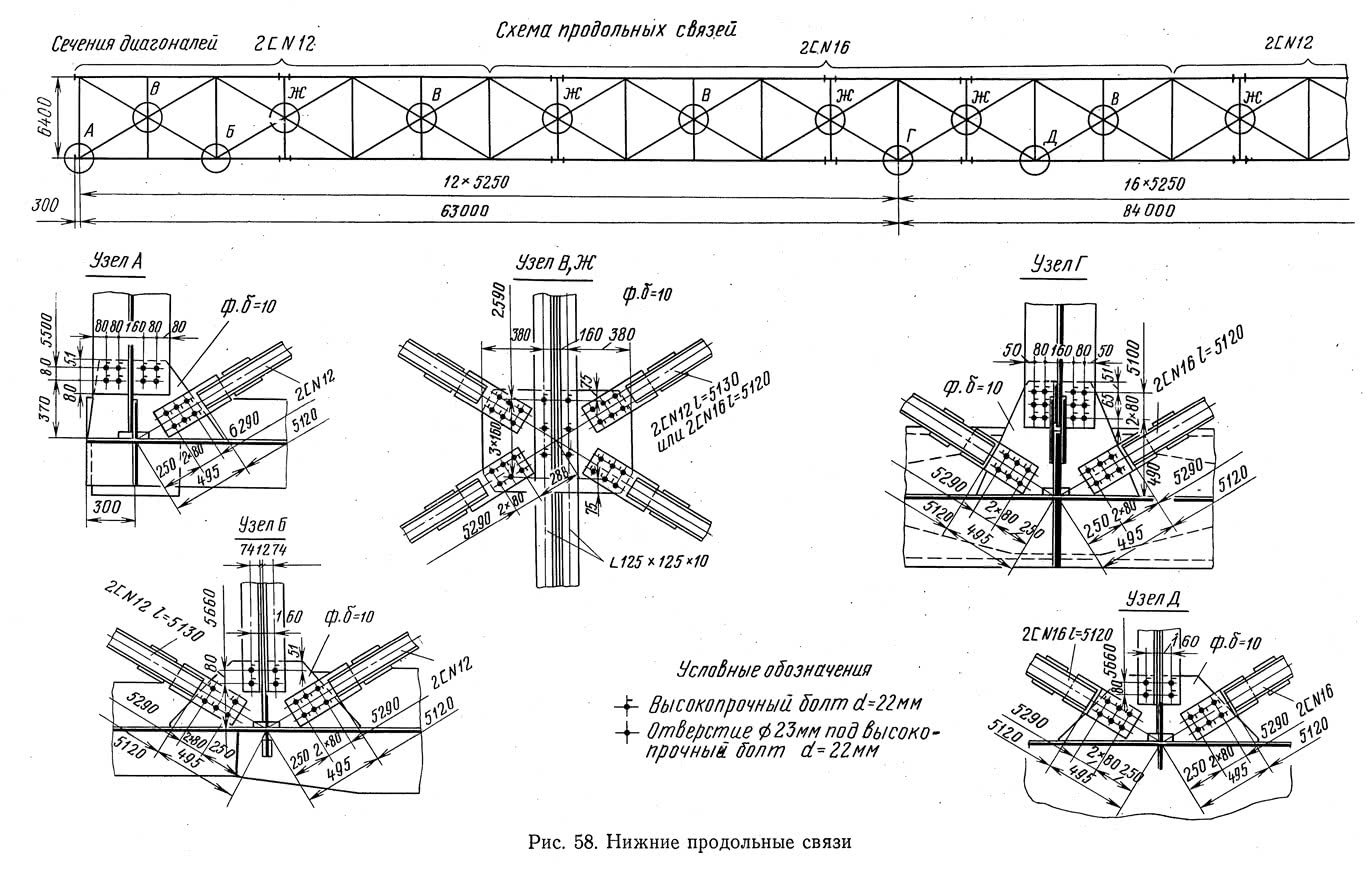

Нижние продольные связи приняты в виде крестовой решетки с дополнительными распорками (рис. 58).

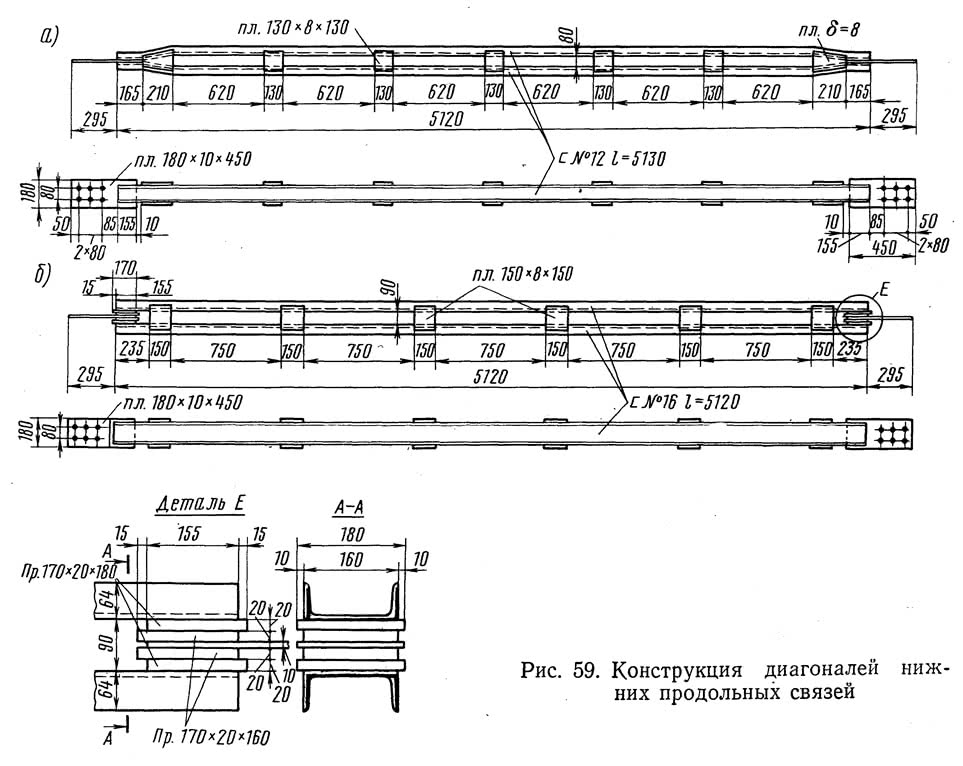

Сечения связей приняты из парных швеллеров № 12 с расстоянием между их стенками 80 мм, в местах прикрепления концы этих швеллеров изгибаются таким образом, чтобы промежуток между ними равнялся толщине планки (рис. 59, а), при помощи которой они прикрепляются к узлам. На участках у опор сечения связей приняты из швеллеров № 16, поставленных на расстоянии 90 мм между стенками, эти швеллеры не изгибаются, а планки прикрепления присоединяются к ним при помощк четырех прокладок толщиной по 20 мм (рис. 59, б).

По всей длине балок к верхним поясам прикреплены упоры, упоры имеются также у прогонов. Поскольку совместная работа главных балок с плитой учтена лишь на участках положительных моментов, наличие на балке упоров на участках с отрицательным знаком момента не соответствует расчетным предпосылкам и вносит некоторую неопределенность в работу конструкции.

Железобетонные плиты предусмотрены сборные из блоков с продольным стыком по всей длине прогона и поперечными стыками через 2,625 м в плитах предусмотрены выпуски арматуры, которые свариваются на монтаже, после чего стыки бетонируются.

Щель между верхним поясом балки и низом плиты заполняется песчано-цементным раствором.

В практике подобные соединения не проверены.

В железнодорожных мостах неразрезные пролетные строения со сплошными стенками не нашли широкого применения. Основной причиной этого является трудность обеспечения требований технических условий в отношении допускаемой величины прогиба от временной нагрузки.

Некоторое повышение жесткости пролетного строения может быть достигнуто применением конструкций с железобетонной плитой, объединенной с балками, однако из-за большого значения временной нагрузки зона, в которой могут появляться отрицательные моменты, распространяется на значительную длину, вследствие чего для учета плиты в работе балки возникает необходимость в предварительном напряжении плиты, связанном с большим расходом высокопрочной арматуры.

В зарубежной практике неразрезные пролетные строения со сплошными стенками под железную дорогу нашли применение в отдельных сооружениях.

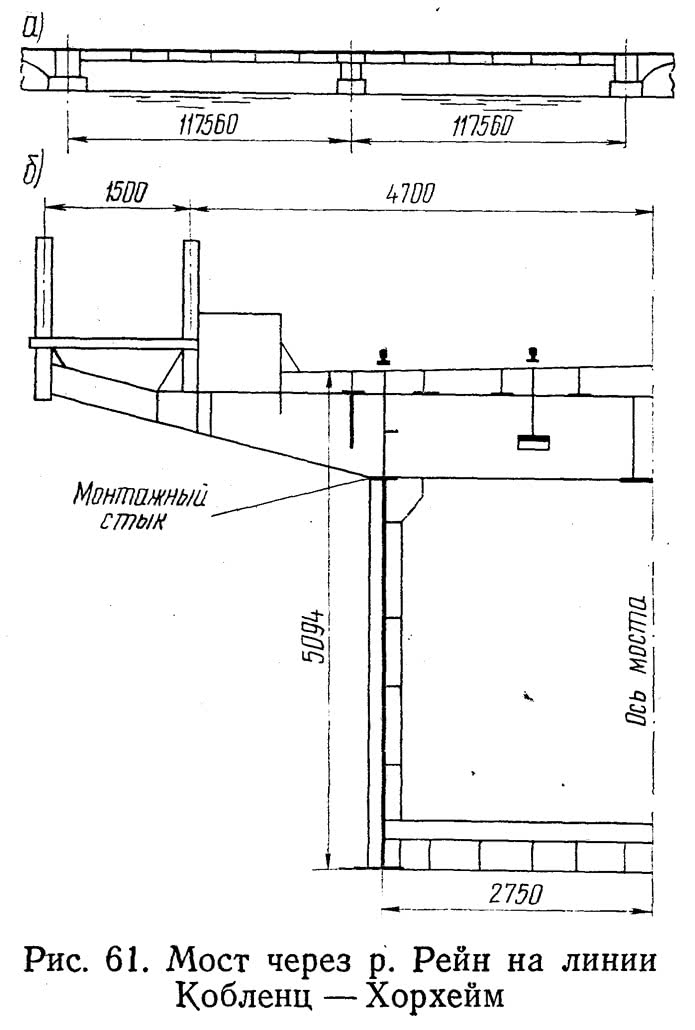

Поперечное сечение принято замкнутое, коробчатое высотой 5,2 м (рис. 61, б). Толщина вертикальных стенок — от 20 до 50 мм, листа верхнего пояса — от 20 до 40 мм, нижнего — от 16 до 50 мм. Рельсы расположены непосредственно на металлическом настиле, под рельсовыми подкладками уложены резиновые прокладки. Расчетный прогиб в середине пролета от временной нагрузки равен 270 мм, или 1/420 пролета. Подобные прогибы для железнодорожных мостов Техническими условиями СССР не допускаются.

В отдельных случаях при выборе наиболее рациональной схемы моста может оказаться уместным применение рамной системы. В рамной системе положительные изгибающие моменты на среднем участке пролетного строения, значительно меньше, чем в разрезных и даже неразрезных балках. Существенно повышается жесткость пролетных строений.

Рамные системы применяются преимущественно в однопролетных мостах.

При прйменении неразрезных многопролетных рам существенное значение приобретают дополнительные напряжения от температуры, повышается также чувствительность к неравномерной осадке опор. Широкому применению мостов рамной системы мешает затруднительность типизации и некоторое усложнение монтажа.

Поэтому в металлических мостах рамную систему применяют лишь в отдельных случаях по индивидуальным проектам.

В ряде зарубежных путепроводов рамная система нашла применение для малых пролетов в специфических местных условиях, характеризуемых необходимостью выбора конструкции с пониженной строительной высотой, стесненностью перекрываемого пространства и т. п.

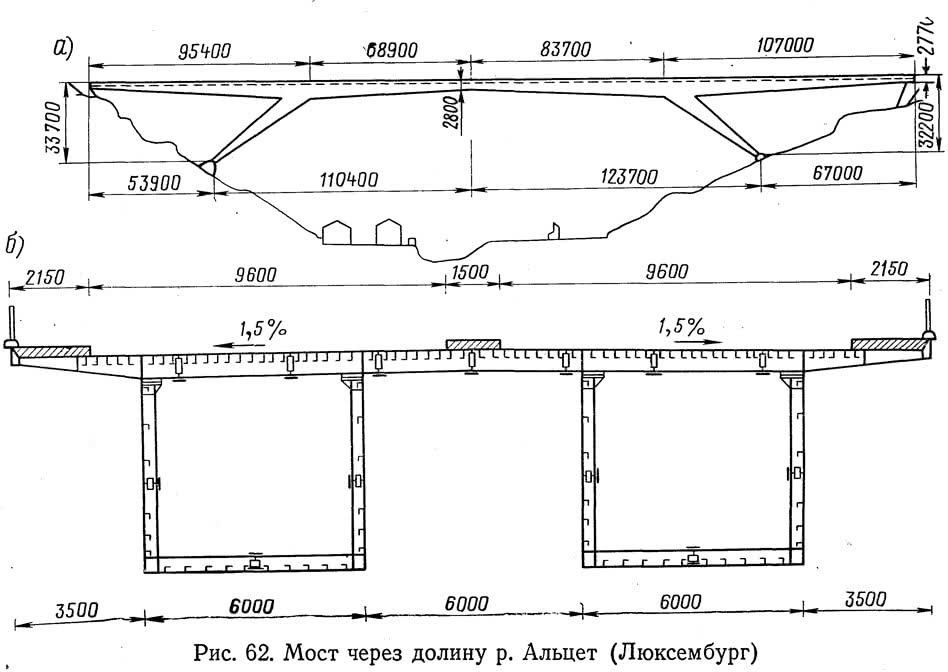

В связи с развитием г. Люксембурга возникла необходимость в постройке моста через долину р. Альцет. Общая длина моста превышает 350 м при высоте до 85 м. На проект этого моста был объявлен международный конкурс, в котором приняло участие восемь стран. На конкурс был представлен 71 проект железобетонных и металлических мостов, в том числе: 33 моста с неразрезными балками; 6 висячих, 29 арочных, 3 рамно-подкосных.

В поперечном сечении (рис. 62, б) конструкция состоит из двух коробчатых балок с расстоянием между осями 12 м. Ширина каждой коробки — 6 м, высота от 2,8 м в середине пролета до 6,5 м в месте соединения с подкосами.

Верхний пояс в виде ортотропной плиты одновременно выполняет роль настила проезжей части, на который непосредственно уложен асфальт. Продольные ребра настила расположены на расстоянии 30 см между осями. Поперечные балки из листа высотой 600 мм и полки шириной 200 мм расположены через 2,5 м.

По длине главных балок на расстоянии от 10 до 12,5 м поставлены поперечные связи. Подкосы также имеют коробчатое сечение. В вершинах подкосов поставлены жесткие связи, в результате чего образуются поперечные рамы. В узлах, образованных коробчатыми главными балками и подкосами, применены специальные стальные отливки. Применение их значительно облегчило соединение элементов, сходящихся в узле, и позволило уменьшить число сварных швов в этих наиболее ответственных узлах конструкции. Полный вес металла в конструкции 4400 г, что составляет около 500 кг на 1 м 2 моста.