Что такое неразрушающий контроль сварных соединений

Неразрушающий контроль

ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

— оптический;

— радиационный;

— акустический;

— магнитный;

— вихретоковый;

— электрический;

— радиоволновой;

— тепловой;

— проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

— характеру взаимодействия физических полей с объектом;

— первичным информативным параметрам;

— способам получения первичной информации.

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

— трещины сварочные, термические, усталостные;

— пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Испытания плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления или наливом, испытание струей воды или поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

Неразрушающие методы контроля сварных швов и соединений

Прочность сварных конструкций зависит от качества швов, которое невозможно объективно оценить после визуального осмотра. Поэтому были разработаны другие методы неразрушающего контроля сварных соединений. При проведении не нарушается целостность элементов конструкции. Неразрушающим контролем сварного соединения обнаруживают внешние и скрытые изъяны, их размеры, расположение. Полученные данные позволяют с высокой точностью определять качество швов. На предприятиях неразрушающему контролю сварных соединений подвергают всю продукцию.

Основные дефекты

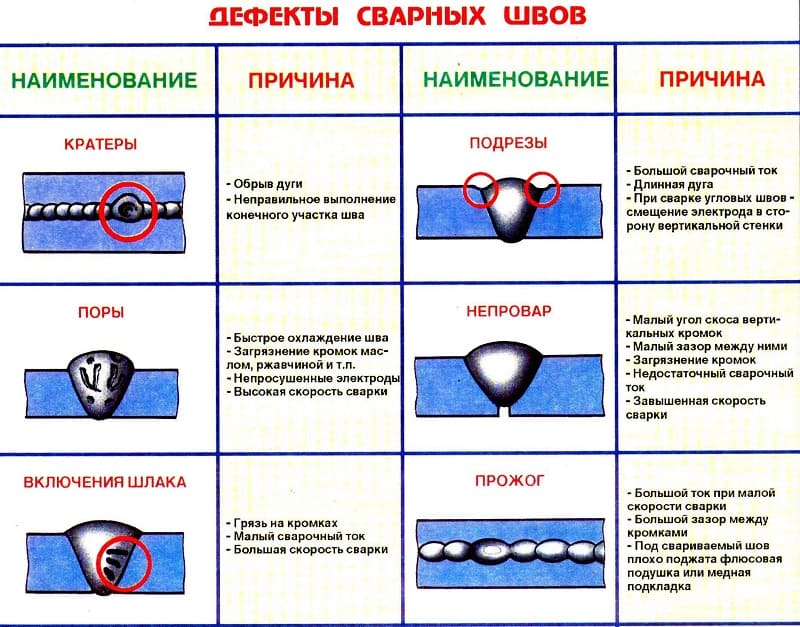

Наружные и внутренние дефекты образуются в основном из-за нарушения технологии. Методами неразрушающего контроля сварных швов выявляют:

Методы неразрушающего контроля сварных соединений

Способы проверки качества швов и требования, предъявляемые к ним, приведены в ГОСТ 3242-79. Методы объединены в группы по принципу действия. Выбор вида неразрушающего контроля сварных соединений зависит от возможностей и условий проведения.

Визуально-измерительный

Этим методом при внешнем осмотре, используя эталоны, шаблоны, лупу, линейку, выявляют наружные изъяны размером от 0,1 мм. Перед проверкой шов и рядом расположенные поверхности очищают от шлака, брызг металла. К достоинствам относится доступность и отсутствие сложного оборудования. На предприятиях сварщики после обучения самостоятельно проводят проверку соединений на наличие изъянов. Недостатком считают субъективность оценки качества. Работник может не заметить дефект из-за невнимательности, усталости или недомогания. Другие способы контроля применяют после проведения визуального осмотра и устранения выявленных изъянов.

Ультразвуковой

Метод основан на способности звуковых волн высокой частоты, посылаемых излучателем, отражаться от границы раздела сред с разной плотностью. Вернувшийся ультразвук улавливается датчиком дефектоскопа, после преобразования выводится на дисплей. По степени ослабления и углу отражения сигнала оператор определяет расположение, величину дефектов. Мобильный вариант ультразвукового дефектоскопа удобен для проверки качества сварных соединений при монтаже магистральных трубопроводов или больших конструкций.

Из достоинств отмечают простоту проверки и быстрое получение результатов. Однако для расшифровки отраженных сигналов требуется оператор с профессиональной подготовкой. Высокая цена аппаратуры не окупается на мелких предприятиях.

Капиллярный

Этим способом выявляют наружные и сквозные дефекты, которые не видны невооруженным глазом. Принцип действия основан на способности жидкостей (индикаторов) с высокой текучестью проникать в мельчайшие полости, которые наносят на соединение. Через 0,5 — 30 минут, когда индикатор заполнит дефекты, излишки удаляют. Для определения размеров изъянов поверхность обрабатывают реагентом (проявителем), который в местах контакта с индикатором меняет цвет.

На производстве диагностику проводят горячим минеральным маслом и раствором извести, на которой после высыхания проявляются контуры дефектов. Вместо них также применяют пару краска ― бензол. Для улучшения контрастности в качестве проявителя берут флуоресцирующий реагент. Метод недорогой, но не выявляет скрытые дефекты.

Магнитный

Суть метода состоит в наведении на диагностируемом участке магнитного поля. Если изъянов нет, силовые линии остаются ровными, если есть ― изгибаются в местах нарушения структуры металла. На практике магнитные неразрушающие методы контроля выполняют двумя способами:

Радиографический

Этим способом диагностируют швы на особо ответственных конструкциях. Суть заключается в просвечивании металла рентгеновскими лучами или гамма-излучением с фиксацией результата на фотопленке. По изображению на снимке определяют размеры пустот или посторонних включений. Диагностику проводят стационарными и компактными аппаратами для работы в полевых условиях.

К достоинствам радиографии относятся точность результатов, быстрое проведение диагностики. Основным минусом считается повышение уровня радиации рядом с работающим прибором. Поэтому необходимо обеспечение безопасности персонала. Высокая цена аппаратуры и расходных материалов также не радует.

Заключение

Некоторые методы неразрушающего контроля сварных соединений успешно применяют в домашних мастерских. Поскольку требования к самодельным конструкциям невысоки, их проверяют визуально-измерительным неразрушающим контролем сварных соединений. Для освоения технологии покупают специальный кейс с набором инструментов и инструкцией по применению. При проверке швов на герметичность предпочтение отдают капиллярному неразрушающему контролю сварных соединений. В качестве индикатора берут керосин, проявителя ― раствор мела.

Всё что нужно знать про ультразвуковой контроль (УЗК) в одной статье

Если Вам необходимо разобраться с ультразвуковым контролем (УЗК), узнать основные способы выполнения и область его применения то все это вы найдете в этой статье. Вас ждет подробное описание простыми словами этого способа неразрушающего контроля.

Что такое УЗК сварочных стыков

Ультразвуковой контроль (УЗК) или ультразвуковая дефектоскопия — это метод неразрушающего контроля. Детали и материалы, подвергаемые ему, не получают повреждений. Его применяют во многих сферах и отраслях в промышленности, в медицине и т. д.

Данный метод активно применяется при контроле сварных швов таких как: стыковые, угловые, нахлестрочные и тавровые с конструктивным проваром (это те швы у которых после сварки не останется внутри непроваренного участка).

На рисунке для примера приведен тавровый шов с конструктивным проваром Т8 по ГОСТ 5264)

Методика основан на применении ультразвука (звуковой волны с частотой свыше порога слышимости более 20 кГц, для контроля используются частоты от 180 кГц – 10 МГц, а иногда и до 100 МГц).

При контроле ультразвуком используются 2 основных принципа:

На основе этих 2 принципов и проводится контроль сварных соединений, металла при входном контроле, и различного оборудования, которое уже длительное время отработало и нужно оценить его остаточный ресурс.

Для чего проводят ультразвуковой контроль

Данным методом неразрушающего контроля возможно:

Данным методом проводит диагностирование оборудование как действующего, так и нового (перед вводом в эксплуатацию), а также контролируется качество сварки после её выполнения.

При выполнении контроля в некоторых случаях даже не требуется опорожнение сосудов и трубопроводов (удаление среды), что делать данную методику очень востребованный.

Применяемое оборудование

При УЗК используется следующее оборудование:

Дефектоскопы применяемые в настоящее время имеет небольшие размеры их удобно использовать и не сложно переносить. В зависимости от производителя различается и функционал дефектоскопов от самых простейших с монохромными дисплеями типа УД-2-70 до самых компактных и передовых с цветными дисплеями и программным управлением.

Пьезоэлектронные преобразователи (или сокращённо ПЭПы) различаются по частотам, углам ввода, способам излучения и так далее.

Для контроля сварных швов используются следующие типы:

Совмещённые преобразователи — имеет только один пьезоэлемент который является и излучателем, и приёмником одновременно.

Раздельно-совмещённые преобразователи имеют уже 2 пьезоэлемента один из которых является источником волн, а другой приёмником. Данные преобразователи обеспечивают более точное определение дефекта. Ими можно контролировать под поверхностные дефекты и проводить контроль поверхности с высокой шероховатостью.

Виды ультразвуковой дефектоскопии

Сейчас существует и применяется порядка 16 методов ультразвукового контроля, но на практике из этого числа как правило применяется только 7 методов. О них и поговорим поподробнее.

Сущность метода

Эхо-методом (в некоторых источниках – эхо-импульсный). Это самый применяемый метод УЗК и чаще всего он применяется для проверки сварочных швов. Принцип метода, следующий: звуковая волна, проходя через контролируемое изделие отражается от поверхности дефекта (если он есть) или от поверхности дна (если дефектов нет). При обнаружении дефекта прибор фиксирует это сигналом на дисплее. Для применения данного способа достаточно доступа только с одной стороны и в некоторых случаях не нужно разбирать оборудование.

Контролировать сварные швы можно без снятия усиления используя наклонные ПЭПы. Для проведения контроля потребуется зачистка шва на расстояние 100 мм в оба направления, шероховатость должна быть не выше Ra 3.2. Также потребуется нанести контактную жидкость (гель, глицерин, минеральное масло и т.д.)

Эхо-зеркальный метод. Для его реализации используется 2 ПЭПа один – трансмиттер, излучающий звуковые волны. Второй – ресивер, приемник отраженных волн от дефекта или донной поверхности. Располагаются они с одной стороны контролируемой детали и перемещаются совместно.

Данный метод применяется для выявления вертикально расположенных дефектов, чаще всего непроваров, несплавлений и трещин расположенных в корне шва.

Дельта метод. Принцип метода, следующий: излучатель вводит в изделие звуковые волны, которые рассеиваются и превращаются на краях дефекта в продольную волну, которую фиксирует ресивер продольных волн. Для контроля достаточно доступа с одной стороны. Данный метод является сложным в применении из-за необходимости чрезвычайно точной настройки дефектоскопа. Также предъявляются высокие требования к компетенции дефектоскописта. Данный способ активно применяется там, где предполагается наличие вертикально ориентированных дефектов.

Зеркально теневой метод основан на том, что производится измерение снижения силы сигнала от дефекта. При контроле сигнал дважды проходит сечение объекта.

Данный метод часто используют вместе с эхо-методом для дополнительного контроля.

Теневой (в некоторой литературе амплитудно-теневой) – данный метод основывается на снижении амплитуды звуковой волны после прохождения через дефект. Для него требуется двухсторонний доступ. Излучатель устанавливают с одной стороны, а приемник с другой и проводят прозвучивание. Важной особенностью является то, что нельзя определить глубину нахождения дефекта. Используют его для контроля листовых конструкций.

Ревербационно-сквозной метод используется для контроля в полимерных, многослойных материалах и композитах. Датчики располагаются с одной стороны объекта контроля, звуковая волна, пропускаемая через тело объекта, совершает несколько отражений от донных поверхностей.

Акустико-эмиссионный метод. Этот способ применяется там, где нужно выявить дефекты на ранней стадии их образование. Метод основан на способности изучать звуковые волны низкой частоты в процессе возникновение дефектов таких как: трещин и структурных перестроения.

На контролируемые изделия устанавливаются множество датчиков, которые фиксируют данные волны и передают их на усилители. Далее сигнал попадает в блок информационной обработки, в котором отфильтровываются посторонние шумы. Полученное значение выводится на дисплей.

Ниже приведем схему проведения акустико-эмиссионного контроля.

Данный способ чаще всего применяется на объектах химической и нефтехимической промышленности: резервуарах, ёмкостях и трубопроводах.

Свойства ультразвуковой волны

Звуковая волна как вид механического колебания обладают следующими свойствами:

При ультразвуковом контроле также учитывается типа волн:

Углы направления

При проведении УЗК используются ПЭПы (пьезоэлектронные преобразователи). Они же в свою очередь отличаются по углу ввода волны в контролируемые материалы на:

Прямые—создают и получают ультразвуковые волны под прямым углом к поверхности контроля.

Наклонные преобразователи — создают и получают ультразвуковой волны под различными углами отличными от нормали к поверхности. Чаще всего на практике применяются ПЭПы с углами ввода 50, 65 и 70 градусов.

Какие дефекты можно выявить

При контроле можно выявить следующий дефекты:

Перечислены лишь основные дефекты. с помощью ультразвука можно выявить и другие несплошности, а также их расположение и размеры.

Область применения — где применяется ультразвуковой контроль

Ультразвуковой контроль весьма универсальный метод и обладает очень широкой областью применения. С его помощью можно контролировать как металлические, так и неметаллические изделия такие как: керамика, полимеры, стекло. Ограничением является лишь контроль пористых материалов, в которых происходит сильное затухание волн. Также весьма затруднительно использование данного метода при контроле изделий со сложной конфигурацией (резьбовые соединения) и контроль на малых толщинах.

УЗД (ультразвуковая дефектоскопия) применяется при контроле сварных швов и основного металла при техническом диагностировании, строительстве, реконструкциях в процессе эксплуатации и при монтаже. Применяется на таких объектах как :

Преимущества и недостатки методики

Преимуществами методы являются:

Как у медали 2 стороны, так и у данного метода есть своя 2 сторона – недостатки.

К недостаткам метода относятся:

Порядок проведения УЗК

Рассмотрим порядок проведения ультразвуковой дефектоскопии на примере контроля сварных швов. Перед контролем должны быть завершены все работы на данном оборудовании.

Перед началом необходимо зачистить зону вдоль сварочного шва на расстояние Д которая рассчитывается по формуле Д= Lмах+30 мм; где L — длина зоны перемещения ПЭПа (как правило 120 — 150 мм).

Зачистку для проката можно не производить, а убрать только брызги металла и коррозию глубина которой более 1 мм. Все забоины, вмятины и неровности должны быть устранены. Зачистку производит с помощью металлических щеток, напильников, также с помощью шлифовальные машинки с применением абразивных кругов.

Шероховатость подготовленной поверхности должна быть не выше Rz40 а температура при которой будет производиться контроль должна быть в пределах от минус 30 до плюс 30 градусов.

Далее для создания акустического контакта на поверхность наносится контактная жидкость (глицерин, минеральные трансмиссионные и машинные масла, специализированные жидкости и гели).

После производится настройка дефектоскопа на стандартных образцах СО-2 и СО-3, а чувствительность устанавливается по искусственно выполненному отражателю (дефекту) на стандартном образце предприятия – СОПе. Конструкции СОПов с искусственными отражателями приведены ниже.

СОП «плоскодонка» — в котором выполнено отверстие с плоским дном, для настройки ПЭПа хордового типа.

Проверку исправности ПЭПов производят на стандартных образцах предприятия СО-2 и СО-3. СО-3 используют для определения точки выхода и стрелы.

С помощью СО— 2 определяют угол ввода.

На стандартном образце предприятия (СОПе) выполнен максимально допустимый дефект для данного объекта контроля при заданный толщине. По нему производится настройка чувствительности дефектоскопа. Сначала производится настройка сигнала, получаемого однократно отраженным лучом, а после настраивается сигнал, получаемый при контроле прямым лучом. Самые часто применяемый способы контроля прямым и однократно отраженным лучом.

Далее производится прозвучивание самого объекта. Преобразователь располагают перпендикулярно сварочному шву и плавно перемещают, удаляя и приближая совершая как бы возвратно-поступательные движения. В процессе совершения перемещений преобразователь поворачивают на угол от 10 до 15 градусов вправо влево. Шаг перемещения должен быть не более 5-6 мм.

В процессе сканирования дефектоскопист отслеживает получаемые сигналы на дисплее дефектоскопа и в случай брака отмечает место на изделии маркером или мелом.

Ниже можете ознакомиться со схемами прозвучивания различных сварочных соединений.

Параметры оценки результатов

Расшифровка результатов, полученных ультразвуковым методам контроля при прозвучивании сварных соединений, является одним из важных этапов работы.

При обнаружении дефекта измеряют:

Результаты заносятся в журнал контроля, а также в заключение или протокол. В журнале контроля указывают:

Выявленные дефекты при контроле описываются с помощью буквенно-цифирного обозначения. Для обозначения дефектов следует использовать ГОСТ 14782.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

УЗК сварных швов трубопроводов

Зачастую УЗК сварных швов трубопроводов проводят лишь с одной стороны. При этом используются ПЭПы наклонные и прямые. В зависимости от толщины стенки ПЭПы подбираются по частоте.

Ниже в таблице приведены критерии выбора преобразователя.

Если контролируются трубопроводы диаметром от 10 до 530 мм с небольшой толщиной стенки (до 8-9 мм), лучше использовать хордовый раздельно-совмещённые преобразователи. Это увеличит скорость контроля и точность полученных результатов.

Критерии выбора преобразователя в зависимости от диаметра трубопровода и толщины стенки приведены ниже в таблице.