Что такое объемная закалка рельсов

Pereosnastka.ru

Обработка дерева и металла

Впервые в мировой практике на НТМК в 1966 году введено в эксплуатацию отделение для объемной закалки рельсов длиной до 25 м.

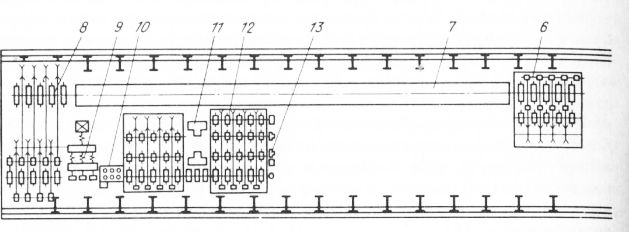

Схема расположения оборудования термического отделения приведена на рис. 1. Рельсы со склада подаются двумя магнитными кранами на загрузочный стеллаж. В нагревательную печь рельсы подаются пакетами. Нагретые рельсы в положении “на подошве” по рольгангу передаются на роликоправильнук машину горячей правки. Затем рельсы задаются в каретки закалочной машины; закаленный рельс поступает из машины на закрытый стеллаж, где после кантовки в положении “на боку” происходит формирование пакетов по 10—18 штук для задачи в отпускную печь, затем пакеты поступают на холодильник. После охлаждения до 60 °С рельсы по одному подаются на роликоправильную машину для правки в двух плоскостях, а затем на вертикальные правильные прессы.

После правки рельсы подаются на инспекторские стеллажи, где проводят их осмотр и приемку. С инспекторского стеллажа отбирают рельсы для определеция твердости на головке. Принятые рельсы на специальном устройстве собирают в пакеты по 25 штук и с помощью магнитных кранов отправляют на склад или непосредственно в вагоны.

Загрузочный стеллаж предназначен для приемки пакетов рельсов, подаваемых магнитными кранами. Рельсы на стеллаж подаются в положении “на подошве”. Стеллаж оборудован канатным шлеппером и специальными тележками для кантовки рельсов в положении “на боку”. Краны набирают пакеты рельсов на рольганг перед нагревательной печью. Рельсы проходят нагревательную печь спакетированными по 10—12 шт.

Роликовая печь производительностью 115 т/ч предназначена для нагрева рельсов перед объемной закалкой. Общая длина печи 186,6 м и ширина 3,94 м. По длине печь разделена на семь зон, из которых пять предназначены для нагрева, а шестая и седьмая зоны служат для выравнивания температуры рельсов, причем седьмая зона представляет собой камеру для боковой выдачи. Рельсы в печи транспортируются с помощью роликового пода-, состоящего из 560 роликов, установленных с шагом 1160 мм и находящихся в постоянном покачивании со скоростью 0,2 м/с. Ролики представляют собой неохлаждаемые трубы наружным диаметром 600 мм из жароупорной стали, цапфы роликов охлаждаются водой. Каждый ролик имеет индивидуальный привод. Печь полностью автоматизирована, передвижение рельсов в печи механизировано.

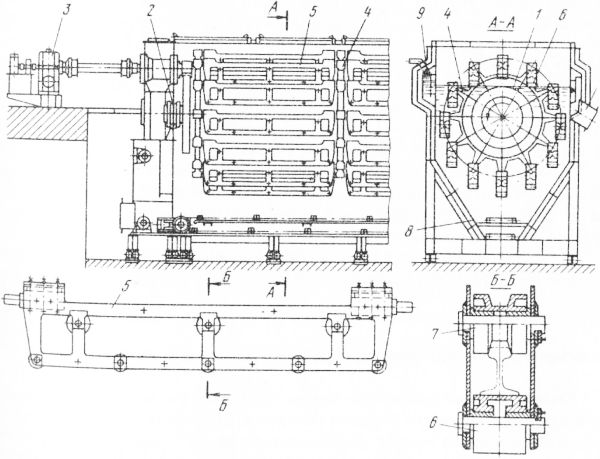

Закалочный агрегат для объемной закалки рельсов в масле состоит из собственно закалочной машины, устройства для задачи рельсов, выталкивателя, механизма выдачи рельсов и механизмов для обслужива-ния агрегата.

Устройство для задачи рельсов в закалочную машину и выдачи из нее состоит из двух комплектов тянущих роликов, установленных перед и за закалочной машиной, трайб-аппарата, доталкивателя рельсов. Тянущие ролики — консольного типа, с двумя парами горизонтальных валов, на концах которых насажены бандажи. Диаметр роликов 700 мм. Скорость на бочке роликов 0,5—2,5 м/с. Давление роликов на рельс 10 кН. Тянущий аппарат установлен со стороны задачи рельсов в закалочную машину и состоит из двух бортов, корпуса с наклонным отбойником и двумя вертикальными холостыми роликами для фиксирования головки рельса во время его задачи.

Рис. 1. Схема расположения оборудования в термическом отделении рельсо-балочного цеха Нижнетагильского металлургического комбината

Главная составная часть закалочной машины — узел пустотелого закалочного барабана, который обеспечивает строго вертикальное положение рельса при погружении его в масло, не допуская скрученность рельса и изгиба в разных плоскостях, а также значительного его прогиба в вертикальной плоскости.

Закалочный барабан представляет собой пустотелый цилиндр, который покоится на двух роликовых опорах. За каждый цикл подачи рельса барабан поворачивается на 30°; вращение осуществляется от привода через цилиндро-червячный редуктор и встроенную непосредственно в масляную ванну зубчатую передачу.

Барабан выполнен из двух половин с фланцевым разъемом посередине и несет шесть 12-лопастных звездочек. Каждая звездочка состоит из двух половин с фланцевым разъемом. По наружному диаметру звездочек подвешены на подшипниках качения 60 кареток, обеспечивающих постоянное вертикальное положение рельсов в процессе закалки.

Каретка представляет собой свободно подвешенную на двух цапфах конструкцию, несущую опорные и направляющие ролики. Нижние ролики — опорные (5 шт.) гладкие и предназначены для установки на них рельса, который свободно опирается всей шириной подошвы. Верхние три ролика служат для направления рельса при перемещении его вдоль кареток. Верхние направляющие ролики снабжены эксцентриковым устройством с регулировкой по высоте в зависимости от профиля закаливаемого рельса.

Рис. 2. Общий вид закалочной машины

Узел пустотелого барабана установлен внутри масляной ванны и закрыт сверху.специальным перекрытием. Масляная ванна оборудована маслопроводящим резервуаром и сливной воронкой с соответствующими трубопроводами. Система подачи в ванну масла и удаления излишков закалочной жидкости позволяет непрерывно подавать чистое охлажденное масло для обеспечения нормального ведения технологического процесса. В маслянную ванну подается инертный газ, благодаря чему достигается пожарная безопасность (зеркало ванны закрыто инертным газом). Ванна оборудована механизмами для уборки осаждающейся на дне окалины и твердых остатков, выпавших в результате охлаждения масла.

Нагретый в печи рельс при помощи транспортных механизмов подается к закалочной машине и устанавливается в каретках барабана. После этого барабан поворачивается на 30°, и при этом рельс погружается в масло подошвой вниз, сохраняя вертикальное положение. При погружении рельса в масло механизмы машины готовы к приему очередного рельса, и цикл повторяется. На одиннадцатом повторении цикла закаленный рельс выталкивается из машины и передается на отпуск. Все операции, выполняемые механизмами закалочной машины, автоматизированы.

Печь для отпуска рельсов после закалки состоит из 10 зон, пять из которых предназначены для нагрева и пять для выдержки. Общая длина печи 262, ширина 4,4 м. Под печи роликовый; конструкция его аналогична конструкции пода печи для нагрева рельсов под закалку. Ролики диаметром 300 и длиной 4440 мм расположены с шагом 1740 мм; ось роликового печного рольганга располагается на высоте 665 мм от уровня пола. Выше уровня осей роликовая печь собрана из съемных секций. Печь отапливается рециркулирующими продуктами сгорания. Каждая зона имеет свою камеру сжигания и эксгаустер для циркуляции газов.

Прямолинейность готовых рельсов обеспечивается правильным агрегатом, состоящим из шестивалковой машины консольного типа для правки в вертикальной плоскости и шестивалковой машины для правки рельсов в горизонтальной плоскости.

В СССР и за рубежом в последние годы внедряют закалку головки рельсов по всей длине с индукционного нагрева токами высокой частоты.

ЗАКАЛКА РЕЛЬСОВ

термическая обработка головок рельсов для придания верхнему слою металла (толщиной 5—15 мм) большей стойкости против смятия и истирания. Рельс, имеющий при выходе из прокатных валков темп-ру около 900°, подвергается закалке либо путем погружения его головкой в воду или обрызгиванием головки водой, либо обдуванием ее увлажненным воздухом; после этого рельс охлаждается на воздухе. За счет теплоты всего рельса происходит так наз. отпуск закаленной части, понижающий ее хрупкость. З. р. производится либо по всей длине рельсов, либо только на концах (по 25—30 см). Применяется также закалка концов рельсов как уложенных в путь, так и находящихся на з-де путем нагревания их специальными газовыми горелками или электр. токами (индуктивный метод В. Вологдина и контактный — Н. Гевелинга). З. р. значительно увеличивает сроки их службы.

Смотреть что такое «ЗАКАЛКА РЕЛЬСОВ» в других словарях:

ГОСТ Р 50542-93: Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения — Терминология ГОСТ Р 50542 93: Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения оригинал документа: 36 биметаллический рельс (Ндп. двухслойный рельс): Обычный рельс, у которого головка или верхняя ее часть… … Словарь-справочник терминов нормативно-технической документации

МЕТАЛЛЫ ЧЕРНЫЕ — железо и его сплавы, важнейшие конструкционные материалы в технике и промышленном производстве. Из сплавов железа с углеродом, называемых сталями, изготавливаются почти все конструкции в машиностроении и тяжелой промышленности. Легковые, грузовые … Энциклопедия Кольера

Сталь — I (Staël; по мужу Сталь Гольштейн; Staël Holstein) Анна Луиза Жермена де (16 или 22.4.1766, Париж, 14.7.1817, там же), французская писательница, теоретик литературы, публицист. Дочь Ж. Неккера. Получила разностороннее домашнее образование … Большая советская энциклопедия

термически обработанный рельс — термообработанный рельс Ндп. термоупрочненный рельс закаленный рельс каленый рельс Рельс, подвергаемый одной или нескольким видам термической обработки (закалка, нормализация, отпуск, отжиг) по всей его длине с целью повышения прочностных или… … Справочник технического переводчика

Что такое объемная закалка рельсов

д.т.н., проф. Скобло Т.С., к. т. н. Сапожков В.Е.

Харьковский национальный технический университет

сельского хозяйства имени Петра Василенко, Украина

ОСОБЕННОСТИ ТЕХНОЛОГИИ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ИНДУКЦИОННОГО НАГРЕВА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ (ТВЧ)

В настоящее время во всем мире железнодорожные рельсы, укладываемые в магистральный путь, практически все подвергаются термической обработке. Существует четыре способа термообработки рельсов:

— объемная закалка в масло с печного нагрева (Российская Федерация, США, Япония и Польша – по технологии бывшего СССР);

— поверхностная закалка головки рельса с печного газопламенного нагрева с охлаждением водовоздушной смесью (США, Япония);

— поверхностная закалка головки рельсов с индукционного нагрева токами высокой частоты (ТВЧ) с охлаждением сжатым воздухом или водовоздушной смесью (Украина, США, Япония, ФРГ и Великобритания);

— закалка головки рельсов с использованием тепла прокатного нагрева (Япония, Великобритания, Австрия).

Целью данной работы является обобщение исследований по технологии закалки головки рельсов с нагрева ТВЧ, её особенностям и формируемым физико-механическим свойствам металла закаленного слоя.

Прежде чем перейти к изложению материала исследований, авторы хотели бы остановится на исторических фактах зарождения и развития процесса термообработки железнодорожных рельсов с нагрева ТВЧ.

Приоритет в создании идеи и практическом применении индукционного нагрева ТВЧ для закалки головки железнодорожных рельсов принадлежит русскому профессору Ленинградского электротехнического института В.П. Вологдину, который предложил данный способ нагрева головки, а в 1936 г. совместно с инженером Б.Н. Романовым провел опыты по поверхностной закалке головки концов рельсов на глубину 5-6 мм с обеспечением твердости 35-40 НRC.

Однако, в те годы данный способ нагрева под поверхностную закалку концов рельсов не получил дальнейшего развития, но на основании проведенных исследований Украинским научно-исследовательским институтом металлов (УкрНИИМет, г. Харьков) совместно с меткомбинатом «Азовсталь» в 1945-1949 г.г. разработал и внедрил в производство способ закалки концов рельсов на длину 75 мм с индукционного нагрева ТВЧ частотой 500 Гц. Данная технология обеспечила глубину закаленного слоя в пределах 8-9 мм с твердостью и пределом прочности

1200 МПа. Испытания рельсов в магистральном пути железнодорожных рельсов показали высокую, более чем в 2 раза износостойкость головки. Это был прорыв в сторону повышения эксплуатационной стойкости концов рельсов, которые подвергались сильному износу.

Следует отметить, что в эти же годы зарубежные специалисты, используя основные положения индукционного нагрева ТВЧ, разработанные В.П. Вологдиным, создали свои технологии и оборудование для поверхностной закалки головки рельсов по всей их длине (Япония, США, Великобритания и ФРГ).

Впервые в 1955 г. на Омском механическом заводе был разработан способ и оборудование для закалки рельсов и стрелочных остряков с нагрева ТВЧ. В 1965 г. на данном оборудовании была закалена опытная партия рельсов Р50 длиной 12, 5 м с нагрева ТВЧ по всей длине. Рельсы подвергались закалке в упруго-изогнутом состоянии струей сжатого воздуха.

С учетом накопленного опыта по закалке концов рельсов, а также опыта по закалке остряков и рамных рельсов с нагрева ТВЧ по всей длине в упруго-изогнутом состоянии в 1961-1962 г.г. на меткомбинате «Азовсталь» была спроектирована и введена в действие опытная установка для поверхностной закалки головки рельсов с нагрева рельсов ТВЧ по всей длине в упруго-изогнутом состоянии.

На основание полученных положительных результатов эксплуатационных испытаний на экспериментальном желенодорожном кольце опытных партий рельсов, закаленных с нагрева ТВЧ в 1969 г. был введен в действие опытно-промышленный агрегат проектной мощности 150 тыс. т в год, а в 1984-1987 г.г. был введен в эксплуатацию промышленный комплекс в составе трех рельсозакалочных машин (РЗМ) проектной мощностью 750 тыс. т в год. Длина промышленного комплекса составляет 90 м, а высота 12 м.

Это уникальный комплекс оборудования и автоматики, не имеющей аналога в мировой практике по часовой и годовой производительности и качеству выпускаемой продукции (рельсы типа Р65, Р50 и Р75).

Такой промышленный комплекс по закалке рельсов включает три параллельно расположенные РЗМ. Каждая из них состоит из двух полумашин с самостоятельным приводом и управлением процесса закалки и включает четыре ручья по которым параллельно движутся рельсы непрерывной нитью. РЗМ снабжены устройствами автоматической застыковки рельсов в непрерывную нить на входе и расстановке на выходе из нее. В системе охлаждения установлены электрические ротаметры, обеспечивающие автоматическую регулировку расхода воды в водовоздушной смеси (в.в.с.), а также аппаратуру неразрушающего контроля твердости на поверхности головки рельса после закалки.

Закалка рельсов осуществляется непрерывно-последовательным способом в упруго-изогнутом состоянии.

Технологический процесс поверхностной закалки головки рельсов с нагрева ТВЧ включает: нагрев головки, первичное охлаждение (закалка), самоотпуск и вторичное охлаждение (окончательное).

Параметры закалки следующие: температура нагрева 920-970ºС (на поверхности головки); общая мощность подводимая к индукторам – 1120-1220 кВт; частота тока – 2400 Гц; скорость перемещения рельсов – 42-46 м/с; температура самоотпуска – 440-500 ºС; первичное охлаждение в.в.с.; вторичное охлаждение – вода.

Способ нагрева головки рельсов ТВЧ основан на использовании закона электромагнитной индукции и поверхностного эффекта. При электромагнитной индукции в металле, находящемся под действием силовых линий магнитного поля, возникает электродвижущая сила (ЭДС), в результате чего возникают вихревые токи Фуко. Поверхностный эффект заключается в том, что токи высокой частоты проходят только по поверхностному слою металла. Практически это осуществляется следующим образом. В начальный период индукционного нагрева в головке рельсов, движущихся непрерывной нитью через систему П-образных индукторов, происходит разогрев металла. При этом, тепло генерируется только в поверхностном слое и температура быстро поднимается до критической точки Ас1 (

725ºС), затем осуществляется фазовое α→γ превращение. При данной температуре образуются первые зародыши аустенита, магнитная проницаемость которого меньше перлита (α-фазы), особенно после прохождения температуры равной точки Кюри, которая для рельсовой стали составляет

750ºС. При этом металл теряет магнитные свойства, и глубина проникновения тока возрастает. По мере нагрева головки, и увеличения объемного количества аустенита интенсивность выделения тепла перемещается во внутренние слои, а в поверхностных, где уже прошло формирование аустенита, скорость нагрева замедляется. После того, как второй нижележащий слой металла теряет магнитные свойства, начинает быстро разогреваться следующий (третий) нижележащий слой металла и т.д.

Поверхностный эффект характеризуется глубиной проникновения тока (δ), а магистральное значение – разогретой им зоной (δраз.). Для рельсовой стали «δраз.» определяется по формуле:

С увеличение частоты тока глубина его проникновения уменьшается, а с повышение температуры нагрева металла головки рельса глубина проникновения тока увеличивается и достигает наибольшего значения при температуре точки Кюри.

Глубина разогрева слоя «δраз.» определяется по зависимости:

Глубина закаленного слоя (мм) для рельсов из углеродистой стали и низколегированной стали определяется по выведенной зависимости:

Чтобы получить глубину закаленного слоя не менее 11 мм (по сечению головки), как это требуется техническими условиями стандарта ДСТУ 4344-2004, необходимо осуществить нагрев на глубину 22-24 мм. При этом (δраз.) на глубину 11-12 мм обеспечивается за счет индукционных токов, а на большую глубину нагрев металла происходит за счет его теплопроводности от поверхностных слоев к нижележащим.

Таким образом, при индукционном нагреве ТВЧ тепло генерируется непосредственно в самой нагреваемой части головки рельсов со стороны поверхности катания колеса. При этом концентрация электроэнергии происходит в незначительном объеме нагреваемого металла, что позволяет реализовать нагрев головки рельса с большой скоростью (

При индукционном нагреве в металле головки рельса протекают те же структурные превращения, что и при печном нагреве: образование аустенита, растворение карбидной фазы ( Fe 3 C ), насыщение аустенита углеродом и легирующими элементами, например марганцем, присутствующем в рельсовой стали в количестве 0,80-1,30%, а также гомогенизация γ-твердого раствора. Однако индукционный нагрев имеет некоторые специфические особенности, существенно изменяющие кинетику фазовых превращений. Отличительной особенностью структурообразования при нагреве ТВЧ является то, что скоростью и полнота гомогенизации аустенита зависит от температуры фазовых (α→γ) превращений, а также дисперсности исходной структуры.

Важное влияние на фазовые и структурные превращения оказывает скорость нагрева.

Большую скорость превращений в стали при электронагреве ряд авторов объясняет тем, что с увеличением скорости нагрева область превращений мещается в сторону более высоких температур. Так, в работе [1] отмечается, что при электронагреве углеродистой стали повышение скорости обработки 3-4ºС/с приводит к повышению критической точки Ас1 на 30-35 ºС, а при дальнейшем её росте до 40ºС/с положение точки Ас1 – стабилизируется.

Авторы работы [2] отмечают, что при электронагреве стали У12 со скоростью 200 и 400ºС/с не фиксируется повышения точки Ас1, что по их мнению, является следствием слишком большой скорости превращения (соответственно 0,36 и 0,14 с).

Аналогичной точки зрения придерживается и автор работы [4] по мнению которого, чем больше скорость нагрева, тем продолжительнее температурный интервал превращения.

Интересные данные отмечены в работе [5], где автор изучая концентрацию углерода в аустените стали У8 после нагрева со скоростью 100ºС/с установил, что при температуре 760ºС его концентрация в аустените составила – 0,35%; 840ºС – 0,52%, а при 925ºС – 100%.

Для разработки оптимального режима индукционного нагрева головки рельсов проведено исследование перлито-аустенитного превращения при ускоренном нагреве (

Химический состав и критические точки исследуемых сталей

Термообработка рельсов

Существуют несколько способов термообработки рельсов:

— закалка концов рельсов токами высокой частоты (ТВЧ);

— закалка головки рельсов ТВЧ;

— закалка рельсов с прокатного нагрева;

— объемная закалка рельсов.

Современным и перспективным способом является закалка рельсов с использованием части тепла прокатного нагрева. При этом рельсы после прокатки на стане подогреваются в линейных индукторах для выравнивания температуры по сечению, затем производится их ускоренное охлаждение с дифференцированным расходом охладителя по сечению профиля. Далее происходит самоотпуск рельсов на холодильнике. При этом рельсы имеют дифференцированную твердость различных элементов профиля, а вследствие равномерного охлаждения по всему сечению такие рельсы получаются свободными от внутренних напряжений и более прямолинейными. Данный способ закалки рельсов применяется на всех современных рельсобалочных заводах.

В рельсобалочном цехе ОАО «НТМК» в качестве термообработки рельсов используется их объемная закалка в масле. Данный способ не обеспечивает требуемой стандартами дифференцированной твердости по сечению рельсов, поэтому РБЦ не может производить рельсы класса высококачественные. Объёмная закалка рельсов в масле имеет ряд недостатков:

— необходимость повторного нагрева рельсов после прокатки;

— большой расход дорогостоящего масла;

— вредные выбросы в атмосферу;

— невозможность получения дифференцированной твердости.

Рассмотрим как производится объёмная закалка рельсов.

Термоотделение цеха находится в отдельном здании и соединено с основным поперечным пролётом, в котором осуществляется складирование сырых рельсов.

В поперечном пролёте рельсы магнитным краном подаются на загрузочный стеллаж, набираются в пакеты. Количество рельсов в пакетах – не более 11 штук. Рельсы в пакетах в положении на боку подаются в закалочную печь роликового типа, где нагреваются в течение 50-55 мин. Температура рельсов на выдаче из печи – не ниже 820°С.

После нагрева на шейку рельса наносится закалочный знак «О» на дисковом клеймителе.

Далее рельсы направляются в закалочную машину револьверного типа, где производится объёмная закалка рельсов в масле. Продолжительность нахождения рельсов в масле – около 5 мин. Температура рельсов после закалки – 80-110°С.

После закалки рельсы набирают в пакеты до 18 штук и передают в отпускную печь. Продолжительность пребывания рельсов в отпускной печи – не менее двух часов. Отпуск рельсов производится при температуре 450-470°С для снятия внутренних напряжений после закалки.

После отпуска рельсы направляются на холодильник, где охлаждаются до температуры 50-60°С.

По мере охлаждения рельсы правятся на роликоправильных машинах №2, 3 термоотделения в вертикальной и горизонтальной плоскостях.

Далее производится контроль прямолинейности рельсов в двух плоскостях на установке «Элекон» и контроль внутренних дефектов на установке ультразвукового контроля «УМАР-1».

Затем концы рельсов правятся на вертикально-правильных прессах. После чего рельсы направляются на инспекторские стеллажи, где производится их приёмка контролёрами УТК и инспекторами ОАО «РЖД», маркировка краской, холодное клеймение и пакетирование. После чего пакеты укладываются магнитным краном на складе готовой продукции

Для проверки соответствия закалённых рельс установленным требованиям производится отбор проб для испытаний на абразивно-отрезном станке «Рельс-75».

Технико-экономические показатели работы цеха за 2008 год приведены в таблице 32.

Таблица 32 – Технико-экономические показатели работы рельсобалочного цеха за 2008 год.

| НАИМЕНОВАНИЕ | Единицы измерения | 2008 ГОД |

| ГОДНЫЙ ПРОКАТ (БРУТТО) | ||

| План | т | 875 436 |

| Факт | т | 808 829 |

| Отклонение | % | 92,4 |

| т | -66 607 | |

| ОТГРУЗКА | ||

| План | т | 874 000 |

| Факт (с шаровой) | т | 797 605 |

| Отклонение | % | 91,3 |

| т | -76 395 | |

| ЗАКАЛКА РЕЛЬС В ТЕРМООТДЕЛЕНИИ | ||

| План | т | 481 947 |

| Факт | т | 451 996 |

| Отклонение | % | 93,8 |

| т | -29 951 | |

| НОМИНАЛЬНОЕ ВРЕМЯ | ||

| План | сут. | 350,00 |

| час. | 8 400 | |

| Факт | сут. | 351,00 |

| час. | 8 424,083 | |

| ТЕКУЩИЕ ПРОСТОИ | ||

| План | час. | 1428,00 |

| % | 17,0 | |

| Факт | час. | 2 387,733 |

| % | 28,34 | |

| ФАКТИЧЕСКОЕ ВРЕМЯ | ||

| План | час. | 6972,000 |

| Факт | час. | 6036,350 |

| ПРОИЗВОДЕЛЬНОСТЬ В ФАКТИЧЕСКИЙ ЧАС | ||

| План | т/час | 125,6 |

| Факт | т/час | 134,0 |

| ПРОИЗВОДЕЛЬНОСТЬ В НОМИНАЛЬНЫЕ СУТКИ | ||

| План | т | 2 501,2 |

| Факт | т | 2 304,3 |

| БРАК | ||

| ВСЕГО | т | 1 802,98 |

| по металлу | т | 420,11 |

| по прокату | т | 1 382,87 |

| ВСЕГО | % | 0,23 |

| по металлу | % | 0,05 |

| по прокату | % | 0,17 |

| ОТКЛОНЕНИЕ | ||

| ВСЕГО, в т.ч. | т | -66 607 |

| за счет прозвод-ти | т | 50 877 |

| текущих простоев | т | -120 508 |

| номин. времени | т |

Брак по цеху РБЦ ОАО НТМК приведен в таблице 33.

Таблица 33 – Брак по причинам.

| Причина | Вес проката, т |

| Недокаты | |

| Мехчасть | 38,743 |

| Настройка | 279,91 |

| Технология | 305,548 |

| Электрочасть | 97,419 |

| Итого Недокаты | 721,62 |

| Металл (КЦ) | |

| Плавка | 0,278 |

| Металл (МЦ) | |

| Макро | 58,392 |

| Плены | 262,858 |

| Рванины | 5,792 |

| Раскрой | 0,755 |

| Расслоение | 17,674 |

| Трещины | 45,532 |

| Усадочные раковины | 0,702 |

| Итого по Металл (МЦ) | 391,705 |

| Обжимной | |

| Пережог | 4,905 |

| Рванины | 0,187 |

| Итого по Обжимной | 5,092 |

| Отделка | |

| Вмятины | 22,495 |

| Изломы | 49,97 |

| Кривые концы | 1,149 |

| Подгиб | 9,252 |

| Пробуксовка | 7,263 |

| Скол | 0,055 |

| Срез | 2,967 |

| Итого по Отделка | 93,151 |

| Прокат | |

| Волна | 0,506 |

| Вмятина | 73,479 |

| Длина | 14,48 |

| Закаты | 1,396 |

| Изломы | 34,257 |

| Кривые концы | 5,993 |

| Клеймо | 6,152 |

| Кривизна | 1,471 |

| Косой рез | 0,15 |

| Профиль | 26,088 |

| Плена | 74,579 |

| Подгибы | 7,265 |

| Подрезы | 7,534 |

| Пробуксовка | 20,363 |

| Профиль | 169,506 |

| Риски | 0,125 |

| Раскрой | 2,561 |

| Скрут | 18,39 |

| Срез | 12,459 |

| Стружка | 3,404 |

| Технология | 61,692 |

| Трещины | 0,099 |

| Язык | 3,748 |

| Итого по Прокат | 545,697 |

| ТО | |

| Технология | 22,036 |

| ВСЕГО | 1780,143 |

ТЕМА 2.2 КРУПНОСОРТНЫЙ ЦЕХ ОАО «НТМК»

Крупносортный цех введен в эксплуатацию в 1959 г. Проектная производительность 560 тыс. тонн. В ходе реконструктивных мероприятий проектная мощность была перекрыта и составляет 1,1 млн. тонн в год.

Таблица 34 –Сортамент продукции ЦПШБ ОАО «НТМК».

| Наименование продукции | Шифр профиля, мм |

| Двутавры с уклоном внутренних полок | 18, 19 |

| Швеллеры | 16, 18, 20 |

| 16а, 18а, 20 | |

| Сталь угловая равнополочная | 160×160×(10, 11, 12, 14, 16, 18, 20), 180×180×(11, 12), 200×200×(16, 18, 20) |

| Сталь угловая неравнополочная | 200×125×(11, 12, 14, 16), 160×100×10 |

| Рельсы узкой колеи | Р33 |

| Квадратная заготовка | 100, 110, 120, 125, 130, 140, 150 |

| Круглый прокат | 70, 75, 80, 85, 90, 100, 105, 110, 115, 120, 130, 140, 150 |

| Заготовка трубная | 90, 100, 105, 115, 120, 130, 140, 150 |

| Заготовка шаровая | 60, 70, 80, 90, 100, 120 |

| Толстолистовой прокат | Толщина от 14 мм и выше, ширина 700 мм |

| Шахтная стойка | СВП 22Т, СВП 27Т |

| Вагонная стойка | ВСТ |

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.006 сек.)