Что такое обрабатываемость металла к каким свойствам относится дать определение

§ 4. Технологические свойства металлов

определяют пригодность материала для изготовления из него детали тем или иным способом. К числу этих свойств относятся: обрабатываемость резанием, ковкость, свариваемость, жидкотекучесть, усадка, склонность к ликвации и др.

— способность металла изменять свою форму под действием режущего инструмента (резца, фрезы, сверла и т. д.) при различных Операциях механической обработки (обтачивании, фрезеровании, сверлении).

—способность металла принимать определенную форму и размеры под влиянием прилагаемой нагрузки без разрушения.

—способность металлов образовывать прочные соединения при нагреве свариваемых частей до расплавленного или до пластичного состояния. Хорошей свариваемостью обладают стали с низким содержанием углерода. Плохо свариваются чугун, медные и алюминиевые сплавы.

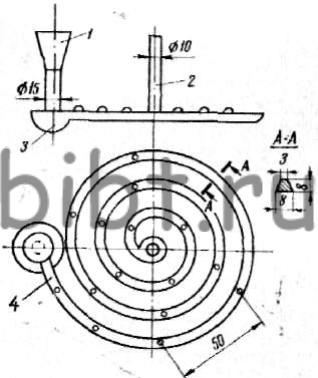

Величину жидкотекучести определяют по технологической пробе (рис. 2), т. е. по длине спирального канала, заполненного металлом в контрольной форме. Чем больше жидкотекучесть сплава, тем большей длины участок спирали он заполнит до затвердевания.

Рис. 2. Технологическая проба для испытания металлов и их сплавов на жидкотекучесть:

1 — литейный стояк, 2 — выпор, 3 — зумф под стояком, 4 — спираль

— относительное уменьшение основных линейных и объемных размеров отливки по сравнению с размерами модели, по которой она была отформована. При большой усадке металла во время его кристаллизации и охлаждения возникают значительные внутренние напряжения и образуются усадочные раковины. Для удобства усадку отливок выражают в процентах по отношению к размерам модели.

Величина усадки отливок зависит от химического состава сплава, конфигурации детали, а также от других факторов.

— свойство сплавов образовывать при охлаждении и кристаллизации отливки с неоднородным химическим составом. Это объясняется тем, что сплав в форме охлаждается неравномерно. Чем больше разница в температуре внешних и внутренних частей отливки при ее охлаждении, тем больше компонентов, плавящихся при более низкой температуре, скапливается в середине сечения.

Различают два вида ликвации: внутрикристаллическую и зональную. Внутрикристаллическая ликвация характерна для фасонных отливок, изготовляемых из сплавов, образующих твердые растворы. В большинстве случаев скорость затвердевания отливки превышает скорость диффузии, которая необходима для выравнивания химического состава. Последнее является основной причиной развития внутрикристаллической ликвации в отливках.

Зональная ликвация наблюдается в толстостенных отливках, слитках, которые медленно охлаждаются в формах. Зональная ликвация может происходить по двум основным причинам: в связи с расслоением жидкого сплава из-за различной плотности, которое происходит при недостаточном перемешивании сплава при плавке и заливке, или при выпадении из жидкого сплава легких и тяжелых кристаллизующихся фаз.

Что такое обрабатываемость металла к каким свойствам относится дать определение

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Обрабатываемость сталей и сплавов

Обрабатываемость — это совокупность свойств обрабатываемого материала, определяющая максимальную стойкость инструмента. Обычно обрабатываемость какого-то материала рассматривают в сравнении с обрабатываемостью эталонного материала, имеющего достаточно широкое распространение.

Под обрабатываемостью материала при резании в металлургии принимают интенсивность съема стружки в единицу времени при оптимальном инструментальном материале, режиме, геометрии инструмента и качестве обработанной поверхности.

Группы обрабатываемости сложнолегированных сталей и сплавов приведены в табл. 13. В теоретическом плане обрабатываемость зависит от химического состава сталей и сплавов. Поэтому нижерассматриваемая классификация сталей и сплавов имеет ограниченное применение, тем более, что пополнение групп новыми марками в заводских условиях осуществляется по ближайшей аналогии химического состава.

Показанная на рис. 32 зависимость обрабатываемости специальных сталей и сплавов от процентного содержания легирующих элементов носит общий закономерный характер при значительном числе труднообъяснимых отклонений. Создание более совершенной классификации материалов по обрабатываемости, помимо практического опыта и химического состава сталей и сплавов, должно учитывать структуру, механические, теплофизические свойства металла, а также особенности поверхности, связанные с дефектным слоем и геометрией и др. Можно указать, например, на разницу в обрабатываемости между донной и прибыльной частями слитка из стали одной и той же марки.

где Cv — постоянная, определяемая из условий опыта;

xk — величина, отражающая совокупное влияние Глубины резания и подачи на скорость резания.

Величину Xk определяют по формуле

где a, b — длина активного участка соответственно главной и вспомогательной режущих кромок;

е1, е2 — углы, определяемые из системы уравнений:

где е — угол в плане при вершине.

К наиболее труднообрабатываемым материалам можно отнести: стали с интерметаллидным упрочнением аустенитного класса, никелевые окалиностойкие сплавы, никелевые жаропрочные стали с интерметаллидным упрочнением, кобальтовые жаропрочные сплавы, литейные жаропрочные стали и сплавы.

Жаропрочные стали аустенитного класса с интерметаллидным упрочнением (Х10Н20Т2, Х12Н20ТЗР, ОХ14Н28В3ТЮР, ХН35ВТЮ, ХН35ВМТ, Х15Н30ВМТ и др.) применяются для изготовления деталей газотурбинных двигателей. Эти стали изготавливаются на железной основе. Предел прочности достигает ов = 135 кгс/мм2, ударная вязкость ak = 12 кгс*м/см2, рабочая температура

750°С. Основной упрочняющей фазой в хромоникелевых сталях является ин-терметаллидная фаза y’.

К жаропрочным сплавам на никелевой основе относятся: Х77ТЮ, ХН70ВМТЮ, ХН80ТБЮ, содержащие Ti+Al и упрочняющиеся за счет образования интерметаллидной у’ фазы [Ni3(TiAl)], и сплавы типа ХН75ВМФЮ, ХН62ВМКЮ, ХН70МВТЮБ, ХН55ВМТЮ и др., содержащие только Al и упрочняющиеся за счет образования фаз Ni3Al. Кроме того, известны зарубежные сплавы аналогичного класса: нимоник 80, инконель X, инко 500, удимет 500, рене 41 и т. д. Эти сплавы имеют предел прочности до 130 кгс/мм2, ударную вязкость до 15 кгс*м/см2 и рабочую температуру до 950°С; применяются для изготовления рабочих лопаток и других деталей газовых турбин.

Аналогичное применение имеют литейные жаропрочные стали и сплавы на никелевой основе типа ЖС6К, ВЖЛ8, Л114 и др., сохраняющие свои прочностные характеристики при нагреве до 1100°С, ударная вязкость этих материалов до 7 кгс*м/см2. В зависимости от легирования и термообработки в литейных сплавах образуются боридные и карбидные фазы, например (MoW)nCrmBr или МеnМе»mС, где Me’n — Ni, Co, Fe, Si, а Меm» — W, Mo, Nb, Cr.

Практически все вышеприведенные жаропрочные стали и сплавы имеют высокую дисперсность структуры, что препятствует развитию процессов скольжения и обусловливает увеличение энергетических затрат на их деформацию. Низкая теплопроводность способствует концентрации тепла близ контактных поверхностей, препятствует отводу тепла в обрабатываемую деталь, а также при больших толщинах среза распространению образующегося тепла вдоль всей зоны стружкообразования, что вызывает увеличение сил резания, ухудшает обрабатываемость и, как следствие, повышает затраты на обработку и увеличивает расход резцов (рис. 33).

При точении этих сталей и сплавов резцами из быстрорежущих сталей скорость резания с погрешностью до 25% (при стойкости T = 20 мин) можно определять по формуле

где X — коэффициент теплопроводности;

sВ — действительный предел прочности.

Значения коэффициента теплопроводности Л[Вт/(м°С)] для различных материалов при температуре испытаний 20° С (800° С);

где с — постоянная (для сталей и сплавов с интерметаллидным упрочнением ее величина на 30% меньше).

При точении титановых сплавов скорость можно определить по формулам

Скорости резания могут быть приближенно определены и по химическому составу:

— для сталей па ферритной основе с содержанием, %: до 1,2 С; 1Si; 0,8Mn; 12Cr; 3Ni; 4W; 0,6V и 0,7Мо

где Э. Эк — процентное содержание легирующих элементов, кроме титана, вместо которого берется содержание свободного не связанного с углеродом титана, Tiсв = Ti—5C;

iэ. iк — интенсивность влияния соответствующих легирующих элементов на скорость резания: iC = 1,5; iAl = 1,2; iTiсв = 0,6; iSi = 0,2; iMo = 0,06; iСo = 0,035; iMn = 0,03; iCr = 0,02; iW = 0,015; iNi = iNb = iV = 0.

При фрезеровании торцовыми быстрорежущими фрезами сталей и сплавов на ферритной, аустенитной и хромоникелевой основах скорость резания с погрешностью до 30% можно определять по зависимости

где с — постоянная величина;

Л — коэффициент теплопроводности;

sb — действительный предел прочности.

Для улучшения обрабатываемости металлов за счет снижения действительного предела прочности при предварительном точении и фрезеровании применяется разупрочняющая термическая обработка. Низкоуглеродистые стали (до 0,3% С) рекомендуется подвергать нормализации. Для получения удовлетворительной обрабатываемости сталей со средним содержанием углерода (0,35—0,55%) применяется отжиг, что позволяет получить структуру зернистого перлита. Высокоуглеродистые стали, предназначенные для черновой обработки, должны подвергаться сфероидизирующему отжигу и иметь структуру зернистого перлита.

Для инструментальных сталей целесообразно применять графитизирующий отжиг, при этом обрабатываемость улучшается не только за счет снижения твердости, но и за счет смазывающего действия графита.

Положительную роль в улучшении обрабатываемости играет применение смазочно-охлаждающих средств.

Кроме того, известно, что введение в сталь таких элементов, как сера, селен, теллур, свинец и др., позволяет повысить скорость резания на 15—25%, снизить усилия резания на 15—25%, улучшить качество поверхности и получить легко ломающуюся стружку.

Одним из наиболее перспективных методов улучшения обрабатываемости является предварительный подогрев металла перед обработкой резанием.

Улучшение обрабатываемости при резании с нагревом объясняется изменением физико-механических свойств обрабатываемого материала с увеличением температуры (рис. 34). В этих условиях наибольшее значение приобретает отношение контактных твердостей инструментального H1 и обрабатываемого H2 материалов. При постоянной стойкости уравнение обрабатываемости можно записать в виде

На рис. 35 приведена зависимость отношения твердостей H1/H2 от температуры для различных материалов.

Однако при равных остальных условиях отношение H1/H2 определяется в основном свойствами инструментального и обрабатываемого материалов, контактной температурой и скоростью деформации. Изменение сопротивления деформированию описывается дифференциальным уравнением

где а — сопротивление деформированию;

е — степень деформации

е’ — скорость деформаций.

С увеличением скорости деформации временная прочность материалов возрастает (см. рис. 34).

Температура в контакте зависит от условий обработки: переднего угла у (рис. 36), скорости резания v (рис. 37) и других факторов. Так как определение параметров e и e’ производится в условиях, значительно отличающихся от реально существующих в процессе резания, то в этом случае целесообразно пользоваться модифицированной температурой Tм, которая определяется по формуле

где Tк — температура в контакте;

К и е’0 — постоянные.

Постоянная е0 определяется при скорости деформации 10в-3 с-1. В практических условиях для определения расчетных значений сопротивления деформации о (кгс/мм2) можно рекомендовать следующее выражение:

где оо.д — предел текучести при статической деформации;

Kt, Kv, Ke — соответственно температурный, скоростной и степенной коэффициенты. Значения коэффициентов Kt, Кv и Ke для стали 12Х18Н10Т приведены на рис. 38.

Температура предварительного подогрева, соответствующая оптимальному снижению прочности обрабатываемого материала, изменяется от 850 до 1200° С. В этих условиях существенно изменяется характер износа инструмента. Кривая 4 (рис. 39), характеризующая суммарный износ инструмента, показывает резкое увеличение износа с увеличением температуры. Это объясняется превалирующим влиянием диффузионного и химического износов. Температурные зоны адгезионного, диффузионного и химического износов приведены на рис. 40. Сказанное выше справедливо при непрерывном контакте инструмента и заготовки, так как в этом случае как заготовка, так и инструмент в зоне контакта нагреты до температур, при которых интенсифицируются диффузионные и химические процессы. Таким образом Для эффективного использования предварительного нагрева можно наметить два пути. Первый — это прерывистое резание на высоких скоростях и при малых толщинах среза, например термофрезерование, когда время контакта зуба фрезы с нагретым металлом небольшое по сравнению с «отдыхом», что достигается применением фрез большого диаметра (до 2000 мм) при ширине фрезерования до 400 мм.

Второй путь — это использование предварительного нагрева.

Обработка поверхности пневмомолотками имеет место при выборочной зачистке проката на адъюстажах металлургических предприятий.

Для обработки мягких сталей (сталь 10, 40Х, 20ХН и др.) рекомендуется ширина зубила до 20 мм, угол заточки зубила 45—55°; для сталей типа 40ХН, 30ХГСА, 30ХСТ, ШХ15, 38X2MЮA и др. ширина зубила до 25 мм, угол заточки 55—65°.

Вырубка дефектов ведется после врезания под углом 50—70° при наклоне зубила на 25—45°

Из технологических требований при вырубке дефектов необходимо обеспечивать ширину вырубки не менее шестикратной ее глубины, при этом обработанная поверхность не должна иметь острых гребней, углублений и резких переходов.