Что такое обработка отверстий

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

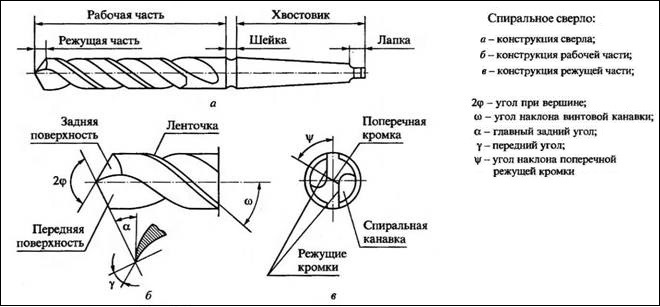

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Обработка отверстий

Виды отверстий и их назначение

На вертикально-сверлильных и координатно-расточных станках получают и обрабатывают цилиндрические, конические, резьбовые и ступенчатые отверстия (как правило, в заготовках, не являющихся телами вращения). Отверстия в деталях имеют различное служебное назначение. Их используют для соединения деталей в узлы, установки крепежных элементов (болтов, винтов, штифтов, шпилек, шайб) и т.д.

Характеристика видов лезвийной обработки отверстий

На сверлильных и расточных станках для изготовления отверстий используют разные виды лезвийной обработки (Рис.1; Рис.2): сверление, рассверливание, зенкерование, развертывание, зенкование, цекование, снятие фасок, растачивание, нарезание резьбы и др.

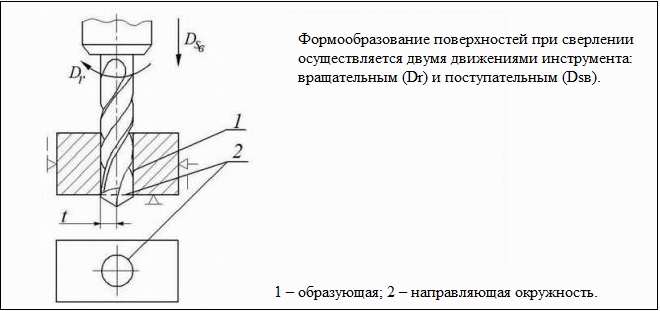

Сверление. Применяют для получения сквозных и глухих отверстий в сплошном материале заготовки спиральным сверлом. При этом диаметр обрабатываемых отверстий обычно не превышает 15 мм. Формообразование поверхностей при сверлении (Рис.1, а) осуществляется двумя движениями, которые сообщаются инструменту: вращательным и поступательным. Вращение инструмента является главным движением резания Dr и кинематически воспроизводит направляющую окружность 2. Непрерывное прямолинейное движение инструмента в вертикальной плоскости является движением подачи ВSD и воспроизводит образующую 1.

За скорость главного движения резания при сверлении принимают окружную скорость точки режущей кромки инструмента, наиболее удаленной от оси сверла:

Подачей SВ, мм/об, при сверлении называют перемещение сверла в вертикальной плоскости за один его оборот.

При сверлении отверстия в сплошном материале глубина резания t, мм, равна половине диаметра сверла. Ее измеряют в плоскости, перпендикулярной направлению подачи: t = d / 2.

Просверленные отверстия имеют параметр шероховатости Ra = 5. 16 мкм и точность, соответствующую 12. 14му квалитету. Большая сила резания, смятие (а не резание) при сверлении из-за поперечной режущей кромки сверла, а также не жесткость сверла, его консольное закрепление приводят к тому, что даже малые неточности в заточке, отклонения от симметричности конструкции режущей части могут вызвать увод оси сверла (при глубине сверления L ≥ 5d) и «разбивку» отверстия (увеличение его диаметра по сравнению с диаметром сверла). Для спиральных сверл «разбивка» составляет 1% от диаметра сверла. Поэтому отверстия, полученные сверлением, как правило, имеют, отклонения формы в продольном и поперечном сечениях, а также отклонение расположения оси отверстия от базовых поверхностей изделия. Просверленные отверстия обычно используют для болтовых соединений либо для последующего нарезания резьбы.

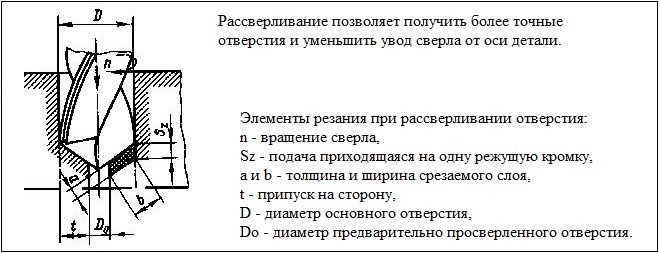

Рассверливание. Вид обработки, предназначенный для увеличения диаметра ранее просверленного отверстия (Рис.2 а), спиральным сверлом большего диаметра (более 15 мм). Параметры шероховатости и точности такие же как при сверлении. Глубина резания при рассверливании:

где D – диаметр инструмента, мм; d – диаметр обрабатываемого отверстия, мм.

Зенкерование. Применяют для обработки глухих и сквозных отверстий, предварительно подготовленных сверлением либо полученных в заготовках литьем, ковкой или штамповкой (Рис.2 б). Различают черновое и чистовое зенкерование. Обработку выполняют многолезвийным инструментом – зенкером. По сравнению со сверлом зенкер имеет большее число режущих лезвий и большую жесткость. Меньшая глубина и меньшая сила резания позволяет получить отверстие более точное по геометрической форме и размерам (8. 12 квалитет точности) и шероховатость обработанной поверхности Ra = 3,2. 10 мкм.

Развертывание. Применяют для окончательной обработки цилиндрических и конических отверстий (Рис.2 в), обычно после зенкерования или растачивания. Различают следующие виды развертывания: черновое (нормальное), чистовое (точное) и тонкое. При развертывании достигается точность, соответствующая 6. 9му квалитету, и шероховатость Ra = 0,32. 1,25 мкм. Развертывание осуществляют развертками, представляющими собой многолезвийный инструмент с четным числом режущих лезвий. Стандартные цельные машинные развертки в зависимости от их диаметра имеют 6. 14 режущих лезвий. Например, если диаметр развертки не превышает 10 мм число лезвий равно 6, у разверток диаметром 11. 19 мм число лезвий равно 8 и т.д. Большое число режущих лезвий, малые толщины среза (глубина резания t= 0,1. 0,4 мм) и наличие калибрующей части обеспечивают высокую точность обработки.

При зенкеровании и развертывании глубина резания t = (D d) / 2.

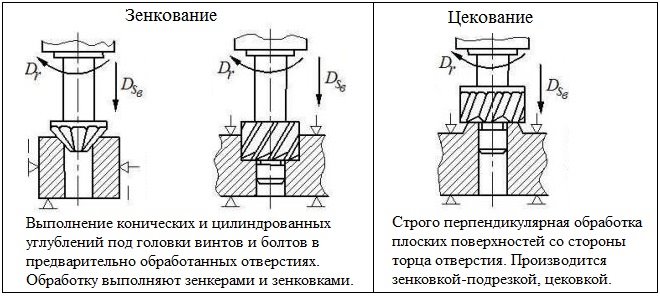

Зенкование. Применяют для получения конических и цилиндрических углублений под головки винтов и болтов, в предварительно обработанных отверстиях (Рис.2 г, д). Обработку выполняют зенкерами и зенковками.

Цекование. Используют для обработки плоских поверхностей со стороны торца отверстия, которые служат опорными поверхностями под крепежные детали. Этот вид обработки обеспечивает перпендикулярность оси отверстия к опорной поверхности. Обработку осуществляют зенковкой-подрезкой, цековкой (Рис.2 е).

Нарезание резьбы. Машинный способ (на станках) применяют для нарезания резьбы треугольного профиля всех размеров в сквозных и глухих отверстиях. Обработка осуществляется машинными или машинно-ручными метчиками (Рис.2 ж).

Растачивание. Как правило, применяют для обработки отверстий больших размеров (более 40 мм), предварительно подготовленных сверлением либо полученных в заготовках литьем, ковкой или штамповкой, а также отверстий нестандартных размеров, для которых отсутствует осевой инструмент. Наиболее часто растачивание используют для обработки отверстий в корпусных деталях. Обработку выполняют расточными резцами с одним лезвием или многолезвийным инструментом (пластинчатые резцы и др.). Растачивание используется как предварительная обработка заготовок (параметр шероховатости Ra = 6,3. 12,5 мкм и точность по 10. 13му квалитету) и как окончательная (параметр шероховатости Ra = 0,2. 0,8 мкм и точность по 5. 7му квалитету).

Формообразование при растачивании осуществляется по методу следов: направляющая окружность 2 воспроизводится вращательным движением инструмента, которое является главным движением резания и определяет скорость резания v. Поступательное движение инструмента (движение подачи) воспроизводит прямую –образующую 1.

Технологическое оборудование и его назначение

На вертикально-сверлильном станке выполняют обработку отверстий невысокой точности сверлением, рассверливанием, зенкерованием, развертыванием, зенкованием, цекованием и нарезанием резьбы.

На координатно-расточном станке, как правило, выполняют растачивание высокоточных отверстий, центры которых строго координированы относительно базовых поверхностей заготовок, а также обработку осевым инструментом: зенкерование, развертывание, зенкование, цекование и др. Кроме того, на станке можно выполнить разметку, контроль линейных размеров обработанных поверхностей и межцентровых расстояний. Координатно-расточной станок позволяет обрабатывать корпусные детали.

Основные узлы вертикально-сверлильного станка модели 2Н125.

На фундаментной плите 1 (Рис.3) закреплена колонна 3, на вертикальных направляющих которой установлены стол 2 и сверлильная головка 6. Стол и сверлильная головка могут перемещаться по направляющим колонны. В сверлильной головке расположен шпиндель, в котором устанавливают режущий инструмент. Коробка подач 4 и коробка скоростей 5, изменяют вертикальную подачу и частоту вращения шпинделя соответственно.

Основные узлы координатно-расточного станка модели 2Б440А.

На станине станка 1 (Рис.4) жестко закреплена стойка 2 с расточной головкой 3. По направляющим станины в продольном направлении перемещаются салазки 6, по верхней части которых в поперечном направлении движется стол 5. Стол и салазки оснащены направляющими качения. На станке имеется оптическая система отсчета перемещений стола и салазок, обеспечивающая гарантированную точность установки их координат (0,004 мм). В расточной головке расположены коробка скоростей и привод вертикальной подачи шпинделя 4.

Установка заготовок и режущих инструментов на станках

При обработке на вертикально-сверлильных и координатно-расточных станках заготовки устанавливают и закрепляют на столе станка с помощью универсальных или специальных приспособлений (Рис.5). Способ закрепления заготовки выбирают в зависимости от ее формы и размера.

Прижимные планки применяют при закреплении заготовок сложной формы или больших габаритных размеров в условиях единичного изготовления деталей (Рис.5 а). При обработке сквозных отверстий заготовку устанавливают на подкладки, что обеспечивает свободный выход инструмента из отверстия.

Установку на призме и закрепление струбциной (или прижимными планками) применяют при обработке отверстий на цилиндрической поверхности заготовки типа вала (Рис.5 б). Длинные заготовки (например, валы) устанавливают на две призмы. Машинные тиски используют для установки и закрепления заготовок небольших размеров с плоскими торцами (Рис.5 в). При обработке сквозных отверстий заготовку в машинных тисках устанавливают на подкладки.

На вертикально-сверлильном станке при установке заготовки необходимо обеспечить совпадение оси вращения шпинделя с осью обрабатываемого отверстия. Это достигается совмещением вершины сверла с размеченным и накерненным центром отверстия перемещением заготовки по столу станка.

На координатно-расточном станке для установки стола с закрепленной заготовкой в положение, при котором базовая исходная точка совпадает с осью шпинделя, применяют центроискатель, а также оптические устройства отсчета координат перемещения стола и салазок. Это обеспечивает изготовление отверстий с высокой точностью межосевых расстояний (до 0,004 мм) и высокой точностью их формы.

Способ установки режущего инструмента на вертикально-сверлильном станке зависит от формы хвостовика и условий работы. Инструменты с коническим хвостовиком 1 устанавливают непосредственно в шпиндель 2 станка (Рис.6 а) или с помощью переходных конических втулок 3 (Рис.6 б), если размер конуса хвостовика инструмента меньше размера конического отверстия шпинделя. Инструмент с цилиндрическим хвостовиком 4 устанавливают в цанговом 5 (Рис.6 в) или кулачковом 6 (Рис.6. г) сверлильных патронах. При необходимости последовательной смены инструментов используют быстросменные патроны 7 (Рис.6 д).

Развертку закрепляют в качающемся, плавающем или самоустанавливающемся патронах, которые во время работы позволяют инструменту свободно устанавливаться по отверстию и иметь точное направление. При нарезании резьбы в сквозных отверстиях метчики крепят в быстросменном, качающемся и плавающем патронах, а в глухих отверстиях – в предохранительном патроне.

На координатно-расточном станке режущий инструмент (сверло, зенкер и т.п.) с коническим хвостовиком 1 (Рис.7) устанавливают в шпинделе станка 2 в переходных втулках 3 (Рис.7 а, б), а с цилиндрическим хвостовиком 4 – в державке с цанговым зажимом 5 (Рис.7 в).

Расточные резцы 1 (Рис.8) на координатно-расточном станке устанавливают в консольных державках 3, закрепленных в шпинделе 2, с наклонной (Рис.8 а) или прямой (Рис.8 б) установкой резца, а также в универсальном резцедержателе, конструкция которого позволяет осуществить механическую подачу в радиальном направлении во время вращения шпинделя.

Интернет-магазин TOOLSUA предлгает качественный инструмент самой различной номенклатуры и производителей. На нашем сайте Вы можете найти металлорежущий инструмент, токарные патроны, слесарный, абразивный инструмент и многое другое. Все инструменты изготовлены в соответствие с ГОСТ.

Обработка отверстий в деталях машин. Методы обработки отверстий

Обработка отверстий

Отверстия неответственного назначения с параметром шероховатости поверхности до Ra 3,2 мкм и диаметром до 40 мм рекомендуется выполнять только сверлением, без дополнительной обработки, оставляя днище коническим (рис. 533, б, д). Формы отверстий по рис. 533. а, в, г, требующих дополнительной обработки, нецелесообразны.

В отверстиях, обрабатываемых более точно (зенкерованием, растачиванием, развертыванием), необходимо учитывать операцию предварительного сверления и особенности инструмента чистовой обработки.

Отверстие с плоским днищем (вид е) нельзя обработать зенкером и разверткой. Режущий конус зенкера оставляет на участке m необработанный слой металла.

В конструкции (ж) отражено предварительное сверление отверстия. Однако глубина сверления недостаточна. На участке n после зенкерования остается необработанный слой металла.

В правильной конструкции (з) сверление углублено в днище отверстия на глубину l, достаточную для выхода режущего конуса зенкера, что позволяет выдержать заданную длину l’ чистовой обработки. Диаметр сверления определяется величиной припуска s на эту обработку.

То же правило следует соблюдать для отверстий с поднутряющей канавкой для выхода обрабатывающего инструмента. В конструкции, где сверление не доходит до днища отверстия (вид и), остается необработанным слой t, который приходится выбирать резцом при расточке поднутрения. В целесообразной конструкции (вид к) сверление углублено в днище поднутрения, поэтому обработка последнего значительно облегчается.

Следует избегать применения поднутряющих канавок m (вид л) в отверстиях малого диаметра (

Показанная на виде (м) форма отверстия, подвергаемого развертыванию, практически неосуществима из-за наличия режущего конуса на развертке. Необходимо углублять сверление на расстояние l (вид н), достаточное для выхода конуса развертки.

На видах (о, п) показаны неправильные, а на виде р — правильная конструкции нарезных отверстий. Минимальное расстояние l между днищем отверстия и витками резьбы с полным профилем определяется длиной заборного конуса метчиков [у чистовых метчиков длина заборного конуса в среднем l = (0,3—0,4)d, где d — длина резьбы].

Следует избегать сверления отверстий под углом α

Примеры ошибочного и правильного расположения отверстий приведены на видах и, к (заштифтовка маховичка) и (л—н) (заштифтовка цилиндрической детали на валу) Конструкции (к, м, н) — правильные.

На видах (о—р) показаны варианты сверления отверстий в коленчатом валу, предназначенных для подвода смазочного масла из коренной шейки в шатунную. Наиболее целесообразна конструкция (р) с прямым отверстием через щеку.

Глубину отверстий, получаемых с помощью обычных спиральных сверл, рекомендуется во избежание смещения отверстия и поломки сверл делать не более 6—8 диаметров.

Целесообразно сокращать длину сверлений до конструктивно необходимого минимума. Длинные и тонкие сверления (рис. 535, а) рекомендуется заменять ступенчатыми (вид б).

Длинный, узкий масляный канал (вид в), сообщающий сверления в валу, целесообразно заменить отверстием большого диаметра (вид г). При необходимости уменьшить сечение канала (например, для ускорения подачи масла в пусковые периоды) можно перекрыть канал вытеснителем 1 (вид д).

Электронно-лучевой способ получения отверстий малого диаметра

В производстве авиационных двигателей и их агрегатов ЭЛО используют для получения отверстий и узких пазов в различных материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Электронно-лучевое сверление отверстий имеет следующие основные преимущества: — высокая скорость обработки; — выполнение процесса в вакууме обеспечивает отсутствие окисления; — малая зона термического влияния и отсутствие микротрещин; — малая конусность отверстий; — широкая номенклатура обрабатываемых материалов; — электронный пучок (в отличие от лазерного) практически полностью поглощается мишенью, что обеспечивает возможность обработки материалов с высокой прозрачностью и большой отражательной способностью.

Технологические возможности электронно-лучевого сверления по данным фирмы Acceleron Inc. приведены в табл. 1.

Таблица 1

| Толщина материала | 0,05…5 мм |

| Диаметр отверстия | 0,75…1,0 мм, угол наклона 20…90° |

| Точность обработки | ± 0,025 мм, погрешность расположения ± 0,01 мм |

| Время обработки одного отверстия | 0,1…5,0 мс |

| Форма отверстия | Коническое, цилиндрическое, колоколообразное |

| Производительность | 1…2000 отв/с |

| Достигаемое отношение глубины к диаметру | 25:1 |

| Материалы | Металлы и сплавы, неметаллы, включая керамику, кварц,сапфир и др. |

На рис. 1, 2 и 3 приведены примеры, иллюстрирующие технологические возможности, а на рис. 4 — установка для электронно-лучевого сверления отверстий малого диаметра.

Рис. 1. Перфорированные пазы в фольге из нержавеющей стали толщиной 0,05…0,08 мм

Рис. 2. Типичные отверстия диаметром 0,2 мм, полученные электронно-лучевым сверлением

Рис. 3. Отверстия, полученные электронно-лучевым способом

Рис. 4. Установка для перфорирования электронным лучом фирмы Steigerwald с многокоординатным ЧПУ (высокоскоростной электронно-лучевой перфоратор)

Данные, иллюстрирующие технологические возможности ЭЛО по обработке отверстий и узких щелей, приведены в таблицах 2 и 3.

Таблица 2

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

| Вольфрам | 0,25 | 25 |  Рис. 5. Фильтр из нержавеющей стали толщиной 1,5 мм с 350000 отверстиями диаметром 0,1 мм, полученными электронно-лучевым сверлением Рис. 6. Формирование отверстия при движении заготовки: 1 — электронный луч; 2 — отклоняющая система; 3 — заготовка; 4 — технологическая подложка Применение ЭЛО ограничивают необходимость выполнения процесса в вакууме (большие энергетические потери на работу насосов, создающих вакуум) и высокая стоимость технологического оборудования. Процедура сверленияСверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра. Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается. В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки. При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками. Регулируемые развертки RIQ Quattro Cut и RIRОсновная область примененияПрименяются на станках особо высокой точности, комплектуются стандартными пластинами и подходят для обработки большинства материалов. Серия объединяет два типа разверток: RIR для малых диаметров и легко настраиваемая RIQ для больших диаметров. Ассортимент включает развертки RIQ диаметром от 16 мм с четырьмя кромками, обеспечивающими значительное снижение затрат на изготовление одного отверстия. Фирменное посадочное гнездо требует только настройки диаметра. Это является значительным преимуществом по сравнению с другими системами, которые требуют одновременной настройки диаметра и обратного конуса. Регулируемые развертки RIR имеют две режущих кромки и представлены в ассортименте, начиная с диаметра 6 мм. Особенности и преимуществаМногозубые развертки RMSМногозубые развертки RMS обеспечивают превосходный удельный съем металла при обработке диаметров от 5 до 14 мм и не требуют специальной настройки. Все стандартные развертки изготавливаются по классу точности H7 и подходят для большинства операций обработки. Специальные покрытия и геометрии заборной части разверток позволяют выполнять высокоскоростную обработку стали, нержавеющей стали, чугуна и цветных металлов. Основная область примененияДля закрепления разверток рекомендуются стандартные регулируемые гидравлические патроны SIF™ или обычные патроны SIF, гарантирующие минимальные радиальное биение и угловые отклонения. Надежное крепление инструмента чрезвычайно важно для достижения прямолинейности и высокого качества поверхности отверстия. Особенности и преимуществаМногозубая развертка RMBЦельные многозубые развертки RMB изготавливаются в диапазоне диаметров от 14 до 20 мм и обеспечивают удельный съем металла, характерный для цельных инструментов из твердого сплава и кермета, и не требуют специальной настройки. Все стандартные отшлифованные развертки обеспечивают точность обработанных отверстий по ISO H7 и подходят для выполнения различных операций, обеспечивая снижение затрат на обработку отверстий больших диаметров по сравнению с цельными твердосплавными развертками. Специальные покрытия и геометрия заборной части обеспечивают возможность высокоскоростной обработки стали, нержавеющей стали, чугуна и цветных металлов. Основная область примененияДля закрепления разверток рекомендуются стандартные регулируемые гидравлические патроны SIF™ или обычные патроны SIF гарантирующие минимальные радиальное биение и угловые отклонения. Надежное крепление инструмента чрезвычайно важно для достижения прямолинейности и качества поверхности отверстия. Особенности и преимуществаКак сохранить целостность инструмента?Сохранность первоначальных свойств режущего инструмента напрямую зависит от выбранных режимов резания (максимальных значений скорости резания и минимальных показателей подачи). К примеру, чтобы предотвратить поломку сверла при сверлении на проход, в процессе вывода инструмента рекомендуется резко уменьшить подачу. Особого внимания заслуживают ситуации, в которых глубина обрабатываемого отверстия превышает длину винтовой канавки инструмента. При вводе рабочей части сверла в отверстие стружка продолжает образовываться, только выхода для нее нет. Из-за этого инструмент ломается. Если таких ситуаций невозможно избежать, нужно периодически выводить сверло из отверстия и очищать его канавки от стружки.

|