Что такое орбитальный автомат

Орбитальная сварка. Особенности, оборудование и основные сферы применения данного типа соединения металлов

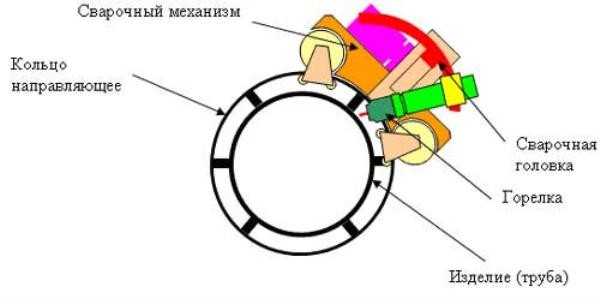

Основной особенностью является то, что оборудование для неразъемного соединения неповоротных стыков может вращаться вокруг изделия, которое, в свою очередь, остается неподвижным. Основной сегмент процесса – сварка электродами, неплавящимися в среде инертных газов (аргон с гелием или водородом, чистый аргон).

Основные ГОСТы, применимые к данному виду работ

ГОСТа, который в полной мере мог бы описать все процессы, связанные с орбитальной сваркой, нет. Поэтому для глубокого изучения всех аспектов необходимо ознакомиться со множеством документов и государственных стандартов. Некоторые стандарты:

Сферы применения

Благодаря тому, что можно получить надежный шов высокого качества, точное соединение труб разнообразного диаметра и размера, орбитальная сварка нашла применение на энергодобывающих и фармацевтических предприятиях. Помимо этого, есть возможность соединять емкости больших размеров, что необходимо в химической промышленности, так как качественные швы – это залог долгой службы в условиях контакта металла и жидкой агрессивной среды.

Основные принципы работы

Оборудование для сварки дорогостоящее, и представляет собой полностью автоматизированную систему, которая практически не требует человеческого вмешательства, следовательно, обеспечивает высокое качество соединения любых металлов.

Оборудование

Качественное оборудование играет ключевую роль в процессе. Несмотря на высокую цену, его можно встретить на всех современных крупных производствах. У аппаратов имеются:

Основными узлами оборудования для орбитальной сварки являются источник тока и орбитальная голова.

Источник тока

Чаще всего это инвертор, задачей которого является подача электрического тока к месту контакта и контроль за всеми параметрами процесса соединения метала, такими, как:

Каждый аппарат соединен с принтером, благодаря которому, можно распечатать информацию о параметрах и настройках.

Её прикладывают к документам о выполненных работах, как доказательство соблюдения стандартов.

Орбитальная голова (сварочная)

Существует три основных типа сварочных голов, их использование позволяет соединять металл толщиной до 170 мм:

Процесс сварки

Получить качественные и надежные швы можно только в том случае, если соединяемые элементы прямолинейны и имеют равную толщину. На этапе подготовки концы свариваемых деталей очищают и при необходимости шлифуют. Центруют и укладывают на заранее установленном расстоянии друг от друга. Орбитальный аппарат крепится в месте будущего шва на стыке, разделенным на секторы.

Параметры задает оператор для каждого участка отдельно с учетом формы заготовки и марки стали. Сварка происходит в автоматическом режиме, и по ее окончании оборудование отключается самостоятельно.

Преимущества и недостатки

Технология имеет ряд преимуществ перед другими видами сварки, что объясняет ее популярность:

Как и в любом процессе, помимо положительных аспектов, существует ряд отрицательных сторон:

Что такое орбитальная сварка

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Что такое орбитальная сварка?

Один из самых сложно выполнимых швов — бесповоротный стыковой при сварке труб различного диаметра. Чтобы просто соединить две трубы нужно уметь выполнять сварку во всех пространственных положениях, обычно такими навыками обладают только мастера высокой квалификации. Многие начинающие сварщики при формировании шва на верхней части стыка не испытывают никаких трудностей и полагают, что дальнейшая работа будет такой же простой. Но это частое заблуждение.

Далее нужно сварить боковые вертикальные стыки, что уже непросто. А в конце нужно сделать потолочный шов на нижней части трубы, для новичков такая работа оказывается слишком трудной из-за недостатка опыта. Но что делать, если на предприятии не хватает высококвалифицированных кадров, а сварку нужно выполнять? Поможет оборудование для орбитальной сварки. Что это такое и какие преимущества есть у данного метода? Обо всем расскажем в этой статье.

Общая информация

Орбитальная сварка — метод соединения металлов (чаще всего труб) путем движения сварочной дуги вокруг стыка. Отсюда и название. Все работы выполняются в автоматическом режиме, сварщик только устанавливает настройки. Дополнительно в сварочную зону подается присадочная проволока и защитный газ, также в автоматическом режиме. Проще говоря, этот метод напоминает сварку полуавтоматом, только сварщик не играет главную роль в работе, и горелка двигается по кругу.

Сам процесс сварки крайне прост. Деталь надевается на вращатель сварочный, благодаря ему она фиксируется и при необходимости может перемещаться. Также для сварки применяются центраторы, если нужно сварить трубы. У сварочного аппарата есть так называемая «голова», которая перемещается по стыку и формирует шов с помощью электрической дуги. Вот и все. Нет никаких особых функций, которые могли бы удивить опытного сварщика.

Преимущества

Оборудование для орбитальной сварки позволяет работать с высокой производительностью, поскольку сварка выполняется в автоматическом режиме. Сварщик просто настраивает аппарат, начинается сварка и в это время он может подготовить следующие стыки.

Еще один неочевидный плюс — возможность организации серийного производства, если трубы одного диаметра. Вы один раз устанавливаете оптимальные настройки и после этого пускаете поток из деталей. А благодаря отсутствию человеческого фактора качество сварки будет на высочайшем уровне.

Оборудование

Оборудование играет ключевую роль в орбитальной сварке. Оно стоит недешево, но все же обходится дешевле, чем обучение сварщиков или поиск профессионала. Поэтому такой оборудование можно часто встретить на современном производстве. В целом оно состоит из трех крупных компонентов: источника сварочного тока, системы подачи газа, также применяются сварочные «головы». С системой подачи газа все ясно, она такая же, как и в любом полуавтомате. А вот про источник тока и сварочную голову поговорим подробнее.

В качестве источника тока используется инвертор, выдающий от 30 до 400 ампер. Рядом с инвертором монтируется баллон с газом. Инвертор оснащен панелью управления, через которую задается программа. Также выпускаются модели с дистанционным управлением. Кроме того, в корпусе предусмотрен принтер, который печатает документацию о характере проведенных работ.

При настройке аппарата задается сила сварочного тока, его напряжение, скорость подачи присадочной проволоки, скорость движения электрода и угол его наклона, количество используемого газа, диаметр и толщина стенок трубы.

Что касается сварочных голов, то они бывают нескольких типов. Есть головы закрытые и открытые. Закрытые применяются для сварки труб небольшого диаметра, поскольку обхватывают деталь со всех сторон и сварка производится в закрытом пространстве. С открытыми головами все с точностью наоборот.

Орбитальная сварка труб малого диаметра выполняется достаточно быстро и не требует дополнительного оборудования. А вот для сварки больших труб необходимы специальные кронштейны, по которым голова будет передвигаться. Движение голова так же программируется, при этом настройки можно корректировать во время работы, в том числе дистанционно. При сварке больших труб дополнительно можно установить разное положение электрода, чтобы добиться максимального качества шва.

Вместо заключения

Оборудование для сварки орбитальным методом позволяет выполнить работу под контролем сварщика низшей категории, а это большой плюс для любого завода, страдающего от нехватки кадров. На данный момент самым популярным оборудованием является продукция от компании Полисуд (Polysoude). Это французский производитель, предлагающий оборудование для орбитальной сварки по демократичной цене. А вы имели дело с орбитальной сваркой в своей практике и с оборудование «Полисуд» в частности? Расскажите об этом в комментариях. Желаем удачи в работе!

Особенности орбитальной сварки и область её применения

Соединение бесповоротных трубных стыков всегда было серьезным испытанием даже для опытных сварщиков. Одним из наиболее актуальных инструментов для выполнения данных работ является орбитальная сварка. Обычные виды сварки хорошо обрабатывают лишь потолочный шов.

В то же время, остальные участки соединения получаются неравномерными и плохо обрабатываемыми. В таких случаях на помощь приходит орбитальная сварка, позволяющая качественно соединить трубы, оставить эстетичные швы и гарантировать долговечность полученной конструкции.

Что такое орбитальная сварка?

Орбитальная сварка труб – это автоматическая процедура, выполняемая на специализированном оборудовании квалифицированным оператором. При сварке данным методом дуга между электродами проворачивается на 360 градусов, позволяя равномерно проварить трубу со всех сторон.

Наиболее распространенные работы, для которых оправдано использование орбитальной сварки, представлены:

Кроме этого орбитальная методика применяется при соединении трубы и трубной доски.

Ключевые преимущества орбитального метода:

Конечно не обошлось и без недостатков, среди которых можно выделить:

Принцип работы аппарата для сварки труб

Орбитальное сваривание трубных конструкций производится неплавящимися электродами в среде благородных газов. Электроды, как правило, выполнены из тугоплавкого материала, например, Вольфрама, а защитная среда создаются благородными газами, например, Аргоном или Криптоном.

Весь процесс выполняется автоматизированной системой, дабы минимизировать человеческий фактор и обеспечить идеальный сварной шов. В процессе проведения работ сварщику своими руками необходимо лишь задавать требуемый режим и контролировать качества выполняемой работы.

Оборудование для орбитальной сварки – это автоматизированная система, требующая минимального человеческого вмешательства и обеспечивающая высокое качество сварки любых металлов.

Аппарат для сварки труб

Среди орбитального сварочного оборудования можно выделить следующие элементы:

Источник питания необходим для выполнения:

Среди параметров, управляемых источником питания аппаратуры, можно выделить:

Большинство орбитальных сварных станций комплектуется специальным принтером, при помощи которого можно распечатать детальные сведения о используемых режимах работы.

Сварочные головки для орбитального аппарата делятся на:

Сварочные головки обладают следующими возможностями:

На сегодняшний день, орбитальный метод сварки является наиболее популярным и перспективным способом соединения стальных трубопроводов.

Процесс сварки

Орбитальная методика сваривания может обеспечить качественное соединение лишь при однородных параметрах труб.

Например, соединяемые элементы:

Эти свойства соединяемых труб должны тщательно контролироваться с помощью специализированного оборудования и подготовленных инженеров.

Подготовка перед сварочными работами включает:

Помимо этого, перед непосредственным началом сварочных работ окружность труб необходимо разбить на сектора. После этого, оператор аппарата должен выставить индивидуальные параметры для каждого сектора, чтобы в процессе сварки металл не провисал внутрь труба, а лишь немного плавился.

Особенности процесса работ по свариванию металлов зависят, в первую очередь, от вида соединяемых материалов и формы изделия.

Для соединения нержавеющих труб орбитальной сваркой оператору необходимо:

При правильной настройке сварочный агрегат самостоятельно выполнит следующие процедуры:

Во время работы орбитального сварочного аппарата квалифицированному оператору, облаченному в маску и другие средства защиты, остается лишь следить за параметрами и наблюдать за качеством шва. После завершения цикла сварки, аппарат самостоятельно выключится и позволит оценить качество выполненных работ.

Важно отметить! Для получения максимально качественного сварного шва поверхность металлов необходимо тщательно очистить от загрязнений и частиц инородных материалов.

Заключение

Орбитальный сварочный аппарат позволяет выполнять максимально качественное соединение труб. Благодаря данной методике опытные сварщики могут без труда соединять алюминий, медь, латунь, нержавеющую сталь и даже бронзу. Высокая автоматизация и стабильность параметров во время работы позволяют получить однородный шов.

Несмотря на все преимущества, данный метод совершенно не подходит для более простых работ, поскольку требует существенных материальных затрат на покупку баллонов с инертным газом и приобретение сварочной проволоки.

Орбитальная сварка нержавеющих труб

Что такое орбитальная сварка

Соединение между двумя трубами проваривается сварочной головкой, которая закреплена на станине. Кстати, основание не является статическим и вращается. В рабочей области аппарат надежно фиксируется зажимом. Для выполнения работ нужен квалифицированный оператор, обладающий навыками управления подобным оборудованием. Рабочие параметры установки выбираются, исходя из диаметра труб, состава металла и толщины стенок. Протекание производственного процесса должно тщательно контролироваться. Важно сохранить оптимальными рабочие параметры оборудования.

Дуга постепенно проворачивается сразу после завершения рабочего цикла. Благодаря этому стык проваривается по всему периметру равномерно без пропусков. Орбитальная сварка является оптимальным выходом в случаях, когда нужно соединить металлы в труднодоступных местах, оставив при этом заготовки неподвижными.

Автоматизированный процесс выполнения сварочных работ основан на использовании ручной или аргоновой сварки. В качестве расходных материалов используется тугоплавкий вольфрамовый электрод и присадочная проволока. Высокая температура электрического разряда оплавляет кромки, благодаря чему создается ванночка расплава. Посредством плавления присадочной проволоки в месте стыка образуется валик. Сварочная головка перемещается и постепенно проходит по всему периметры соединения. Заготовки остаются неподвижными.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

В силу того, что орбитальная сварка дает возможность получать высококачественное сварное соединение различного размера с высокой точностью выполнения работ, она востребована в компаниях фармацевтической и энергодобывающих отраслей. Ее возможностей достаточно для того, чтобы создавать резервуары большого размера. Это обстоятельство делает ее востребованной в химической отрасли. Основное достоинство метода заключается в том, что он позволяет формировать качественные швы, которые служат длительное время даже в условиях агрессивной среды.

Автоматические орбитальные установки применяют для таки работ:

Благодаря орбитальной сварке увеличивается скорость монтажа трубопроводов, снижается количество брака, упрощается выполнение сложных технологических операций.

Установки для орбитальной сварки

Оборудование для сварки по данной технологии представляет собой достаточно сложный электротехнический комплекс. В его состав входят — источник сварочного тока и сварочная голова (основной рабочий орган установки).

Источник питания для орбитальной сварки

Основой оборудования для такого типа сварки является инверторный источник питания, совмещенный с системой управления сварочным процессом.

Этот блок позволяет:

Нередко оборудование для орбитальной сварки комплектуется интегральным принтером, с помощью которого можно распечатать всю информацию о принятых режимах работы. В состав входят и датчики защиты, и идентификации сварочных голов.

Сварочные головы для орбитальной сварки

На практике применяют три типа данного рабочего органа:

Орбитальная сварка стальных трубопроводов на сегодняшний день является самым перспективным и динамично развивающимся видом сварочных работ.

Постоянное развитие средств электроники и максимальная компьютеризация процесса позволяет выполнять сварку в условиях, когда другие технологии не дают желаемого результата. Особенно актуально применение такого оборудования при серийном производстве деталей из труб различного диаметра. Орбитальная сварка является залогом высокого качества сварочного шва.

Преимущества и недостатки

Стыковочная сварка посредством орбитальных автоматических установок дает возможность получать качественный сварочный шов. Магистрали получают полную герметичность и надежность. По всей окружности трубопровода металл проваривается равномерно, а шов получается одинаково прочным по всему периметру. Основные преимущества сварки труб орбитальной установкой:

Как и в любом производственном процессе кроме положительных есть и отрицательные моменты:

Оборудование

Спецтехника в орбитальной сварке имеет ключевое значение. Это дорогая аппаратура, однако, обучение профессионала будет стоить дороже.

Поэтому современные заводы оснащаются автоматическим оборудованием. Комплектация таких аппаратов имеет три основные части:

Принцип подачи газа здесь идентичен полуавтоматической системе. Но оставшиеся два компонента стоит рассмотреть детальнее.

Источником тока здесь задействован инвентор, который вырабатывает от 30 до 400 А. Рядом с ним располагается газовый баллон. Настройка аппарата происходит через панель управления, расположенную на инвенторе.

Однако существуют и дистанционно управляемые механизмы. Документация о параметрах проведенных работ распечатывается на встроенном в корпусе принтере.

Панель управления позволяет настроить силу и напряжение тока, скорость движения электрода и его наклон. А также скорость подачи сварочного прутка, количество подаваемого газа, диаметр и толщину стенки детали.

Сварочные «головы» встречаются двух типов: закрытого и открытого. Первый тип подходит для работы с трубами малого диаметра.

Он производит охват трубы со всех сторон, отчего сваривание проводится в закрытом пространстве. Открытый тип имеет обратный принцип действия.

Орбитальное сваривание небольших по диаметру деталей происходит быстро. Для этого не нужна какая-либо дополнительная комплектация аппарата. Работа с трубами крупных диаметров требует введения в процесс специализированных кронштейнов, с помощью которых проводится движение сварочной «головы».

Оборудование для сварки труб большого и малого диаметра

Уровень сборки оборудования имеет большое значение в формировании высококачественных швов. Установки орбитального типа встречаются на всех крупных предприятиях. Основные компоненты оборудования:

Оператору доступны регулировки:

Опционально установки комплектуются печатным устройством, позволяющим вывести на бумагу текущие рабочие параметры оборудования.

Орбитальные сварочные агрегаты применяются при монтаже трубопроводных магистралей диаметром от 17 до 170 мм. Производители поставляют на потребительский рынок такое оборудование для аргонодуговой или ручной сварки в трех типоразмерах – 17-50мм, 33-90мм, 60-170мм. При необходимости по предварительному согласованию с заказчиком могут быть изготовлены установки с другим размером захвата. Верхний потолок может быть поднят до 275 мм включительно. В настоящее время освоены модели для монтажа тонкого трубного проката, минимальный размер диаметры которого может составлять 1.6 мм.

На оборудовании устанавливаются орбитальные головки, которые удерживают горелку на оптимальном удалении от рабочей поверхности. Они бывают двух видов:

Оборудование имеет вспомогательные системы прогрева электрода и поверхности свариваемого металла. Есть система охлаждения с замкнутым водяным контуром.

Виды орбитальной сварки

Существуют разные виды орбитальной сварки.

При орбитальной сварке оплавлением неплавящимся электродом программа сварки и процесс сварки задаются предварительно.

Этот процесс обычно используется в системах труб и в трубопроводах с более тонкими стенками. В этом случае материал достаточно хорошо контролируется, чтобы обеспечить повторяемость сварного шва.

Другим толстостенным трубам, материалам, для которых требуется присадочный материал, и материалам, которые не обрабатываются для сварки, может потребоваться орбитальная сварка с автоматической подачей присадочной проволоки.

Оператор готовит базовую программу сварки, может изменить подачу тепла, скорость перемещения, колебания вольфрама, направление сварки, а также другие параметры.

Технология сварки

Перед началом сварочного процесса трубу нужно подготовить. Концы выравниваются при помощи отрезных станков, делающих кромку строго вертикальной и ровной. Трубы с толстыми стенками к сварке готовят в заводских условиях. Кромки выравниваются и разделываются под углом 30 градусов. Тонкостенные магистрали сваривают без присадок.

Для орбитальной сварки трубы предварительно следует подготовить. Торцы очищаются от загрязнений, убираются заусеницы. Свариваемые участки магистрали центрируют и устанавливают напротив на некотором удалении. Для работы с трубами малого диаметра достаточно купить специальную головку. Она фиксируется при помощи зажимных систем.

Периметр стыка трубопровода большого диаметра делится на несколько участков. Для каждого из них задается свой режим сварки. Он выбирается с учетом давления, которое создает заготовка под силой собственной тяжести именно на этот отрезок. Расплав не должен провисать. Рабочие параметры установки – скорость подачи прутка, объем потребляемого инертного газа, силу тока и т.п. оператор подбирает самостоятельно, основываясь на форме заготовки и марке стали.

Крепится орбитальный аппарат возле стыка. Сварочные работы выполняются в автоматическом режиме, без участия сварщика. По завершению процесса установка отключается.

Орбитальные сварочные аппараты имеют узкую специализацию. Покупают их для строительства трубопроводных магистралей большой протяженности. Востребовано оборудование так в ремонте котлов и теплообменников. Технология является одной из наиболее перспективных для монтажа труб. В быту такие установки не применяются из-за высокой стоимости и длительного срока окупаемости вложений.

Факторы, которые необходимо учитывать

Автоматическая орбитальная сварка (неплавящимся электродом) может быть произведена, если установлены правильные переменные. Поскольку важна идентичность, особенно в определенных промышленных применениях, квалифицированный оператор должен следить за качеством всех трубок для орбитальной сварки.

Техническое обслуживание: обязательно думайте о техническом обслуживании и защите сварочной головки. Эта часть оборудования подвержена риску загрязнения в результате неправильного использования. Если этот элемент оборудования выйдет из строя, это может сильно повлиять на сварочное производство и привести к короткому замыканию оборудования. Поэтому крайне важно регулярно чистить сварочную головку.

Материал труб: правильный выбор материала является ключевым моментом при подборе высококачественных труб. Специализированные производители могут предоставить стальные трубы или фитинги с составами материалов, приемлемыми для использования в процессе орбитальной сварки. Неспособность обеспечить материал необходимого качества может увеличить риск бракованных сварных швов или коррозии готового продукта.

Аргон: Чистый аргон является наиболее распространенным инертным газом, используемым для защиты сварного шва.

ГОСТы по данному виду работ

Нет специального ГОСТа, который бы в полной мере описал все процессы орбитальной сварки. Но частично можно применять следующие положения:

Орбитальная сварка — что это такое и зачем нужна?

Орбитальная ВИГ сварка помогает изготовить оборудование, поддерживающее энергетическую жизнедеятельность промышленных предприятий и жилых домов. Учитывая популярность этого способа соединений и широкого применения в фармацевтике, аэрокосмической, пищевой, авиационной и энергетической промышленности, далеко не все специалисты имеют полную информацию о данной технологии.

Для полного понимания сварочного процесса орбитальным способом, нужно понимать, что он собой представляет, какие его преимущества и технологии применения. Статья будет полезна как для опытного сварщика, так и для человека который только начинает свое знакомство с такой технологией.

Типы орбитальных сварочных головок

Для тонкостенных труб диаметром до 170 мм и толщиной стенки от 0,3 до 3,5 мм, изготовленных из нержавеющей стали или титана, используются закрытые головки с вращающимся вольфрамовым электродом в среде инертного газа (TIG).

Процесс сварки здесь осуществляется в одинаковых условиях в орбитальной сварочной головке, которая полностью окружает трубу. В постоянной атмосфере защитного газа электрод проходит вокруг трубы с помощью вращающегося ротора сварочной головки. Трубы свариваются без зазора и смещения. Для этого требуется хорошая подготовка шва: трубы нарезаются под прямым углом, равномерная плоская фаска и чистая поверхность без заусенцев могут быть достигнуты с использованием современных машин для резки труб и снятия фаски.

Размеры сварочных головок с течением времени становились все более компактными и уменьшились до такой степени, что сегодня сварка может выполняться даже в ограниченных условиях сборки. Закрытые сварочные головки в настоящее время доступны для труб диаметром от 2 до 170 мм.

Для более толстых стенок и труб диаметром до 270 мм часто используются открытые орбитальные сварочные головки. Благодаря открытой дуге в сварочную ванну можно подавать расходные материалы в виде проволоки, чего нельзя сказать о закрытых системах. Возможна также многопроходная сварка толстостенных труб.