Что такое пастеризованные сливки в сливочном масле

Пастеризация сливок для производства сливочного масла

Пастеризация сливок

Пастеризация сливок п редназначена для уничтожения патогенных бактерий, подавления жизнедеятельности непатогенной микрофлоры, максимального снижения ее численности, инактивации ферментов, ускоряющих порчу продукта. Эффективность пастеризации находится в зависимости от температуры и продолжительности выдержки сливок при этой температуре.

Зависимость между температурой и временем описывается уравнением Дальберга–Кука:

Из уравнения видно, что чем выше температура продукта, тем короче время, необходимое для пастеризации продукта.

Режимы пастеризации сливок выбирают с учетом воздействия температуры на ферменты, содержащиеся в молоке, ускоряющие порчу масла при хранении. К таким ферментам относятся: нативная и бактериальная липаза, пероксидаза, протеаза и галактаза. Инактивация (разрушение) термоустойчивых ферментов молока галактазы и липазы бактериального происхождения достигается при температуре выше 85 °С. Поэтому при пастеризации нагревание сливок ниже этой температуры не допускается.

При выборе режима пастеризации учитывают качество исходных сливок, вид вырабатываемого масла, содержание жира в сливках. Сливки высшего и первого сорта пастеризуют (без дезодорации) при выработке сладкосливочного масла (массовая доля влаги 16 %) при температуре 85–90 °С в весенне-летний и 92–95 °С в осенне-зимний периоды года.

Повышение температуры при пастеризации сливок в осеннезимний период необходимо в связи с тем, что сливки, полученные при стойловом содержании скота, имеют более высокую обсемененность и менее выраженный аромат.

Сливки второго сорта пастеризуют при температуре 92–95 °С. Повышение температуры при пастеризации способствует аэрации сливок, удалению посторонних веществ, образованию сульфгидрильных соединений, которые совместно с другими веществами придают маслу привкус пастеризации и повышают его стойкость при хранении благодаря антиокислительным свойствам.

Сливки со слабо выраженными посторонними привкусами и запахами в зависимости от вида вырабатываемого масла пастеризуют при температуре 100–103 °С в весенне-летний и 103–108 °С в осенне-зимний периоды при выработке сладкосливочного масла (массовая доля влаги 16 %); при выработке любительского масла соответственно 103–105 °С и 105–110 °С; крестьянского и бутербродного масла 103–108 °С и 105–115 °С. Допускается пастеризовать сливки при высокой температуре с хорошей устойчивостью белков к коагуляции. Сливки с плохой термоустойчивостью сначала пастеризуют при температуре 92–95 °С, затем их дезодорируют при давлении в дезодораторе 0,02–0,04 МПа в осенне-зимний период и 0,01–0,03 МПа в весенне-летний период.

При нагревании сливок до 85 °С и выше обеспечивается высокая эффективность пастеризации – 99,5–99,9 %. Под эффективностью пастеризации понимают отношение количества уничтоженных микроорганизмов, выраженное в процентах, к содержанию бактерий в исходных сырых сливках.

С целью повышения эффективности пастеризации следует обязательно фильтровать сливки перед нагреванием, разрушать пену, не допускать высокой начальной бактериальной обсемененности сливок, осуществлять постоянный контроль температуры сливок при выходе из аппарата, пользоваться пастеризационными установками более рациональной конструкции.

При фильтрации сливок удаляются комочки жира, слизи, грязи, пузырьки пены, которые защищают бактерии от действия высоких температур. Чем ниже начальное содержание микрофлоры сливок, тем выше эффективность пастеризации.

При пастеризации сливок различной жирности необходимо регулировать производительность пастеризатора, чтобы обеспечить желаемую температуру, так как с повышением жирности понижается теплопроводность сливок, вследствие чего увеличивается время, необходимое для нагревания сливок. Поэтому при пастеризации сливок с более высоким содержанием жира рекомендуется уменьшать загрузку аппарата сливками, чтобы увеличить продолжительность воздействия температуры на сливки и тем самым обеспечить высокую эффективность пастеризации.

На эффективность пастеризации влияет возраст бактерий. Как правило, молодые бактерии погибают быстрее, чем бактерии, находящиеся в молоке в течение длительного времени. Поэтому на предприятиях длительное хранение молока и сливок нежелательно даже при пониженных температурах.

Для пастеризации сливок используют пастеризационно-охладительные установки пластинчатого типа либо трубчатые пастеризаторы, которыми комплектуют технологические линии, применяемые для производства сливочного масла.

Более высокая эффективность достигается в цилиндрических аппаратах с вращающейся цилиндрической мешалкой, снабженной ножами для очистки греющей поверхности от пригара, а также в аппаратах с вытеснительным барабаном благодаря двухстороннему подводу тепла, что обеспечивает более равномерный прогрев сливок.

Чтобы избежать улетучивания желаемых ароматических веществ, получающихся при воздействии высоких температур, пользуются закрытой системой для пастеризации и выдержки сливок.

При развитии остаточной микрофлоры в масле снижается его хранимоспособность.

Влияние пастеризации на состав и свойства сливок

Во время пастеризации сливки подвергаются механическому воздействию, побуждающему их течь тонким слоем вдоль греющей поверхности; при этом в потоке сливок возникает градиент скоростей. В зависимости от величины градиента скоростей могут протекать два различных процесса: коалесценция (слияние капель жира) или диспергирование (дробление капель жира). Благодаря наличию градиента скоростей жировой шарик в потоке не только имеет поступательное движение, но и вращается вокруг оси. Вращательное движение вызывает разрывающее внутреннее напряжение, которое определяется величиной кинематической энергии жирового шарика,

При критической скорости вращательного движения жирового шарика наступает разрыв защитной оболочки. Это произойдет при условии, если величина внутреннего напряжения превышает силу поверхностного натяжения,

Из равенства этих двух выражений можно определить критическую скорость вращения жирового шарика ( V крит ), при которой произойдут разрыв оболочки и диспергирование жира на более мелкие капельки

При использовании пастеризаторов с лопастными мешалками изменяется дисперсность жировых шариков. Увеличение числа мелких жировых шариков влечет за собой увеличение отхода жира в пахту, снижение выхода продукта, удлинение процесса сбивания сливок.

Пастеризация сливок в пластинчатом теплообменнике способствует увеличению среднего диаметра жировых шариков. При пастеризации снижается устойчивость жировой эмульсии сливок.

С повышением температуры степень дестабилизации эмульсии жира увеличивается, особенно резко это наблюдается в диапазоне температур 120–130 °С. Следовательно, температура 120 °С является максимально приемлемой для нагревания сливок. В результате испарения некоторого количества влаги наблюдается повышение массовой доли жира в сливках. Так, в результате повышения температуры с 90 до 97 °С массовая доля жира в сливках повышается от 0,27 до 1,15 %.

Высокая температура сливок при пастеризации оказывает влияние на состояние белков молока.

В процессе пастеризации наблюдаются структурные перестройки белков, особенно в молекулах сывороточных белков. При нагревании происходит полимеризация казеина с увеличением молекулярной массы.

Заметная агрегация казеина наблюдается при температуре 70 °С, а β- и χ-казеина – при 90 °С. Агрегацию казеина при высоких температурах объясняют взаимодействием денатурированного β-лактоглобулина и серосодержащего χ-казеина в результате образования дисульфидной связи (-SS-). В результате взаимодействия денатурированного β-лактоглобулина с казеином усиливаются гидрофильные свойства казеина, его влагоудерживающая способность.

Под влиянием высоких температур изменяются состав и структура казеина (казеинаткальцийфосфатного комплекса). От него отщепляются органический фосфор и кальций. Казеин (казеинаткальцийфосфатный комплекс) не коагулирует при нагревании свежевыдоенного молока до температуры 150–160 °С. Вследствие отщепления органического фосфора и кальция увеличивается количество коллоидного фосфата кальция, что приводит к снижению устойчивости белков молока, т. е. к снижению их термостабильности.

При этом в казеинаткальцийфосфатном комплексе двузамещенный фосфат кальция частично переходит в трехзамещенный, а также изменяется соотношение фракций: увеличивается количество γ- и β-казеина и снижается содержание χ-казеина.

Наибольшему изменению при нагревании (пастеризации) подвергаются сывороточные белки. В них происходят глубокие изменения молекулярной структуры, связанные с ослаблением сил взаимодействия между боковыми цепями аминокислотных остатков. При кратковременной пастеризации (72–74 °С с выдержкой 20 с) степень денатурации сывороточных белков составляет менее 10 %. При нагревании до температуры 85 °С 22–30 % сывороточных белков выпадает в осадок.

Степень структурных изменений и дисперсность белковых частиц зависят от метода пастеризации и кислотности среды.

Пастеризация сливок посредством косвенного нагрева, т. е. путем теплообмена через стенку трубы, пластину, вызывает более глубокие изменения состава и дисперсности казеинаткальцийфосфатного комплекса и сывороточных белков, чем при пароконтактном методе нагрева (ввод пара непосредственно в продукт).

С повышением кислотности плазмы сливок коагуляция белков наблюдается при пастеризации при более низкой температуре. При кислотности плазмы сливок 33 и 41°Т коагуляция казеина начинается при температуре 85 и 65°С, соответственно.

При пастеризации сливок частично разрушаются витамины В и С, особенно последний. Объясняется это легкой окисляемостью витаминов кислородом воздуха вследствие наличия в молекулах этих соединений реакционно-способных двойных связей. Разрушению витаминов также способствуют образующиеся при окислении жира перекисные соединения. Витамин А при пастеризации сохраняется практически полностью.

В процессе пастеризации меняется солевое равновесие в плазме сливок. Гидрофосфат кальция, находящийся в ионно-молекулярной форме, переходит в плохо растворимый фосфат кальция

Образовавшийся фосфат кальция агрегирует и в виде коллоида осаждается на мицеллах казеинаткальцийфосфатного комплекса, часть его выпадает на греющую поверхность пастеризатора, образуя вместе с денатурированными сывороточными белками так называемый молочный камень.

Растворимые в сливках газы, в том числе углекислота, при нагревании удаляются, в результате чего кислотность сливок снижается на 0,5–1,0 °Т. Во время пастеризации удаляется только часть газов, растворенных в сливках. В 100 мл газовой фазы пастеризованных сливок при температуре 90 °С содержится 20,8 мл кислорода и 1,38 мл углекислого газа. Более высокое содержание кислорода в пастеризованных сливках можно объяснить слабой зависимостью его растворимости в воде от температуры. Растворенного в плазме сливок кислорода больше удаляется при высоких температурах. При повышении температуры сливок на 10 °С их кислотность снижается на 0,5–1 °Т. При тепловой обработке происходит изменение вкуса и запаха сливок. Причиной являются изменения нелетучих соединений (свободных аминокислот, сахаров, неорганических солей), летучих соединений нежирного происхождения (карбонильных соединений), летучих компонентов жира (летучих жирных кислот), стимуляторов вкуса (солей аминокислот и др.). В результате этих изменений образуются ароматические и вкусовые вещества: свободные сульфгидрильные соединения типа SH-групп, карбонильные соединения и др.

Сульфгидрильные соединения типа – SH-групп образуются при пастеризации сливок в результате частичного восстановления серосодержащих аминокислот (цистина, метионина). В нативных белках сульфгидрильные группы находятся в неактивном состоянии. Во время пастеризации при развертывании полипептидных цепей белков они освобождаются. Цистин содержится в большом количестве в сывороточном белке – лактоглобулине и белке оболочек жировых шариков. Основным источником сульфгидрильных групп (SH-) является сывороточный белок – лактоглобулин. Переход активизированныхсульфгидрильных SH-групп в масло пропорционален их содержанию в сливках. Количество сульфгидрильных SH-групп обусловливается качеством сливок (присутствием серосодержащих аминокислот, кислотностью) и температурой.

Карбонильные соединения образуются как промежуточные продукты реакции меланоидинообразования, которая происходит при высокотемпературном нагревании сливок в результате гидролиза лактозы с образованием глюкозы и галактозы, взаимодействующих со свободными аминокислотами. Вместе с другими веществами карбонильные соединения принимают непосредственное участие в образовании вкуса сливок при пастеризации. При повышении температуры сливок во время пастеризации содержание альдегидов и кетонов в сливках увеличивается. Наличие их в масле может оказаться причиной образования как приятного, так и неприятного запаха.

Во время пастеризации в сливках образуются свободные летучие жирные кислоты (СЛЖК). С повышением температуры их количество уменьшается вследствие реакции с сывороточными белками. Содержание СЛЖК в сливочном масле следует ограничивать. Допустимое предельное содержание СЛЖК в сладкосливочном масле 38–40 мг/кг; повышение их содержания в масле может быть причиной снижения качества. Желаемое содержание СЛЖК в масле достигается путем подбора соответствующего режима пастеризации.

Образующиеся при нагревании сливок в процессе тепловой обработки ароматические и вкусовые вещества в комплексе придают продукту привкус пастеризации. В зависимости от выраженности привкус пастеризации может затушевывать различные слабо выраженные пороки кормового происхождения. Считают, что высококачественное сливочное масло должно иметь привкус пастеризации.

Хорошо выраженный привкус пастеризации является характерным признаком вологодского масла.

Выраженный привкус пастеризации отмечен при максимальном содержании сульфгидрильных соединений типа SH-групп и цистеина, минимальном содержании глюкозы, при повышенном содержании карбонильных соединений (до 32,2 % по сравнению с сырыми сливками). Более высокое содержание карбонильных соединений, а также снижение SH-групп и цистеина способствуют возникновению привкуса перепастеризации.

Изменением состава сливок и технологических приемов можно достичь перегруппировки этих веществ и получить привкус пастеризации желаемой выраженности, используя его как фактор улучшения качества масла.

Максимально достижимое количество SH-групп зависит от жирности сливок и режима тепловой обработки. Для сливок 25–35 %-й жирности максимальное количество SH-групп образуется при температуре 115 и 105 °С.

Ароматические и вкусовые вещества, содержащиеся в пастеризованных сливках, переходят в масло и участвуют в формировании вкуса и запаха сливочного масла.

В процессе пастеризации снижается содержание в плазме сливок поверхностно-активных веществ, вследствие чего увеличивается удельная поверхностная энергия и уменьшается вязкость сливок. При сбивании таких сливок образуется менее устойчивая пена, которая быстро разрушается, что влечет за собой ускорение процесса сбивания сливок и увеличение содержания жира в пахте.

Пастеризация сливок оказывает влияние на химический состав, структуру, структурно-механические характеристики и физико-химические показатели масла.

Повышение температуры способствует некоторому повышению содержания газовой фазы в масле. Пастеризация сливок при температуре 93–96 °С способствует формированию развитой коагуляционно-кристаллизационной структуры масла, снижению прочности структуры масла в зимний период.

Масло, выработанное из сливок, пастеризованных при более высокой температуре, больше удерживает жидкого жира, чем масло, выработанное из сливок, пастеризованных при более низкой температуре. В сливках, пастеризованных при более высокой температуре, титруемая кислотность повышается, а показатели рН плазмы соответственно снижаются.

Как с помощью одной фразы на упаковке понять, что сливочное масло настоящее

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

Правильно выбрать сливочное масло в наше время может не каждый человек. Дело в том, что на современном рынке очень много производителей и, соответственно, товара, а вот какой из них действительно качественный и что лучше купить, остается под вопросом. Но разобраться во всем этом изобилии можно, и сделать это не сложно. Достаточно просто посмотреть на упаковку.

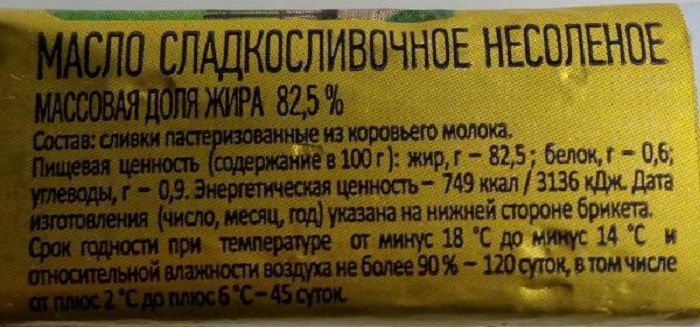

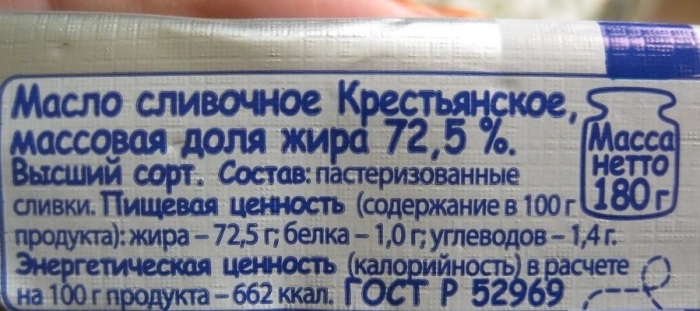

Первое, что необходимо учитывать – это ГОСТ, согласно которому сливочное масло существует трех видов: традиционное, жирность которого составляет 82,5%, любительское – с показателем 80% и крестьянское – 72,5%. Любой продукт с меньшей жирностью сливочным маслом не является.

Но даже если на упаковке этого товара и присутствует надпись ГОСТ, это еще не гарантирует высокие показатели его качества. Единственное, о чем она свидетельствует, так это о том, что при изготовлении масла производитель учел все установленные требования.

Важно, чтобы на упаковке был обозначен нужный ГОСТ. Все дело в том, что любой продукт, не только масло, но например, и маргарин, кондитерские жиры тоже могут изготавливаться в соответствии с определенным ГОСТом.

Кстати, все названия в оригинальном их употреблении запоминать необязательно. Вполне достаточно будет почитать, что находится в составе продукта.

Если написано, что продукт из пастеризованных сливок КОРОВЬЕГО МОЛОКА, то можно без опасений приобретать масло. Оно будет вкусным и качественным.

Если же указываются только пастеризованные сливки, лучше не покупать продукт, так как непонятно, из чего именно эти сливки сделаны.

Одна фраза на упаковке дает возможность купить на самом деле очень вкусный, а главное, натуральный и полезный продукт.

Понравилась статья? Тогда поддержи нас, жми:

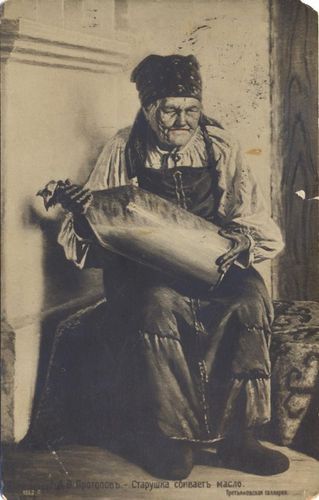

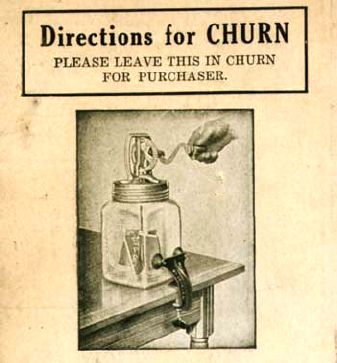

Что такое маслобойка, и как сделать домашнее сливочное масло?

Также маслобо́йка — это специальное помещение, в котором могут сбивать животное масло. В разговорной речи для обозначения такого помещения чаще встречается термин «маслобойня» (Толковый словарь русского языка Ожегова С. И. ).

Как работает маслобойка?

Какие сливки лучше использовать для домашнего масла?

По-правде сказать:

магазинное молоко все-таки более безопасное, т.к. прошло все процессы проверки качества, но если у вас есть налаженный контакт с деревенским фермерским хозяйством, где есть ухоженные и здоровые коровы, то такое «живое молоко» позволит получить более здоровые сливки и вкуснейшее сливочное домашнее масло.

Если вы намерены приступить к приготовлению масла не сразу, а через 3-4 дня, то сливки лучше пропастеризовать.

Иметь возможность самостоятельно пропастеризовать(не путать со «стерилизовать») сливки, конечно лучше — так вы уменьшите до минимума вероятность подхватить кишечную палочку, листериоз или того хуже — туберкулезную бациллу. Также пастеризация разрушает ферменты: пероксидазу, липазу, протеазу и лактазу, которые ускоряют порчу масла. Так что пастеризация вполне не помешает.

Как пастеризовать сливки?

★ поставить посуду не на прямое пламя, а на рассекатель

★ постепенно нагревать сливки, непрерывно их помешивая, доведя до температуры +75-85 °С

★ подождать 20-30 секунд

★ закрыть и поставить охлаждаться в закрытой таре(так вы снизите возможность окисления и заражения сливок из атмосферы) в температуру +4-7 °С на 5-7 часов.

Для этого подойдет и холодильник, и погреб.

Важно:

Итак,

Как подогреть остывшие сливки до +13-15 °С?

Как взбить сливочное масло в электрической маслобойке?

ВАЖНО: не забывать при каждой проверке отключать маслобойку от сети!

Сжимая вручную небольшие комочки масла, вы сминаете их в небольшие комочки, чтобы вытеснить оставшиеся после сбития капли пахты и пузырьки воздуха.

И сливочное масло готово!

Осталось только заморозить масло в удобных вам формах (очень хорошо для этого подходят силиконовые формы для кексиков-маффинов, чаще для этого используют фольгу), завернуть после в пергаментную бумагу для хранения и стараться хранить отдельно от других продуктов.

Кто и когда изобрел маслобойку? Какая была маслобойка в старину.

С маслобойкой все не так просто, как с сепаратором, дата и изобретатель которого прекрасно известен.

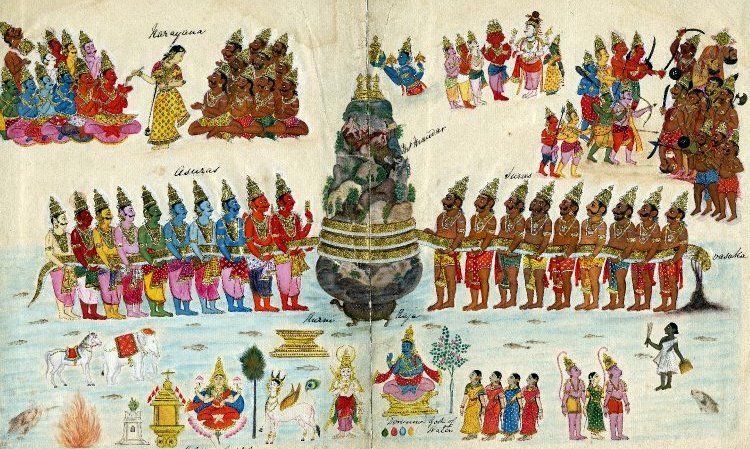

Масло стали делать многие века назад. В Википедии, ссылаясь на упоминание про взбивание масла в Библии (Притчи 30:33), привязывают к самому раннему упоминанию про взбивание масла к 2000 годам до н.э.

Но есть еще более ранние упоминания об этом процессе! 😀

На этот раз в индийской мифологии.

Лучше всего эту необычную картину представить себе просто взглянув на картину.

А, учитывая, что индуистские трактаты относятся к 3100 годам до н. э., то можно утверждать, что пахтание (процесс создания масла из молока/сливок) уже известен человечеству более 5-6 тысяч лет.

За эти тысячи лет сливочное масло получали разными средствами. Например:

Стоит ли делать маслобойку своими руками?

Разумеется, пособиями, как сделать маслобойку своими руками из подручных средств полон интернет. Вы можете увидеть, как:

Все эти способы, конечно, имеют право на существование.

Но, их эффективность, безопасность и гигиеничность, разумеется, находится под очень большим вопросом:

Виды современных маслобоек:

Современные маслобойки, как и многие бытовые приборы, настроены на получение быстрого и гарантируемого результата.

Различия маслобоек: