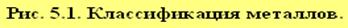

Что такое первичная кристаллизация

Материаловедение

Кристаллизация металлов

Любое вещество может находиться в одном из четырех агрегатных состояний: твердом, жидком, газообразном и плазменном. Агрегатное состояние определяется энергией взаимодействия атомов. Стабильным (равновесным) при определенных внешних условиях является состояние вещества, при котором оно обладает минимумом свободной энергии. Свободная энергия — часть внутренней энергии вещества. Внутренняя энергия вещества — это сумма потенциальной энергии (энергии взаимодействия) и кинетической энергии частиц (тепловые колебания). Часть внутренней энергии, высвобождающаяся при переходе вещества из одного состояния в другое,называется свободной энергией. Чем больше высвободится свободной энергии, тем меньшей энергией будет обладать вещество, тем более стабильно его состояние. Свободную энергию можно представить как аналог потенциальной энергии (рис. 1).

В положении 1 шарик имеет максимальную потенциальную энергию. Это положение не является устойчивым, шарик скатывается в положение 2, при котором его потенциальная энергия будет равна 0. Вещество может находиться в метастабильном состоянии (закаленная сталь). Такое состояние не обладает минимумом свободной энергии, но является достаточно устойчивым (стабильным). Вещество в метастабильном состоянии может находиться бесконечно долго при условии постоянства внешних факторов.

Первичная кристаллизация металлов и сплавов. Кристаллизация — это переход металла из жидкого состояния в твердое с образованием кристаллического строения. Это первичная кристаллизация (в отличие от вторичной, когда кристаллы металлических фаз выделяются из твердого вещества).

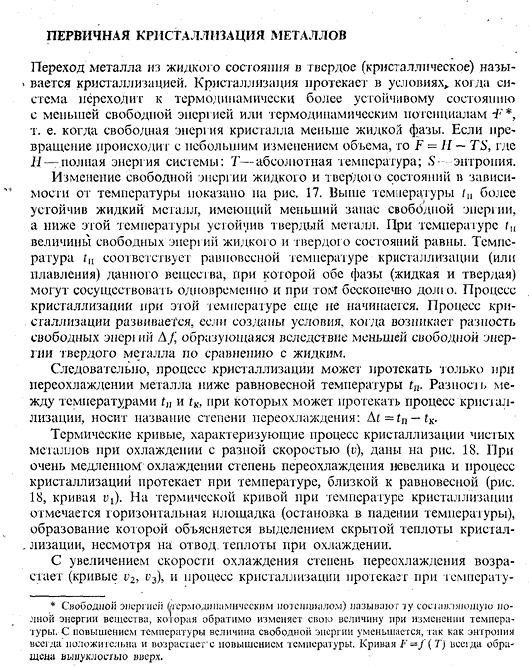

Рассмотрение кристаллизации для металлов и сплавов на их основе связано с тем, что эти материалы получают методом литья, тогда как многие неметаллические материалы производят другими способами. Ряд неметаллических материалов существует в природном виде (углерод), многие химические соединения получают путем химических реакций: карбиды — карбидизацией, нитриды — азотированием и т.п. Процесс кристаллизации (затвердевания) обусловлен стремлением системы к переходу в более устойчивое термодинамическое состояние. При изменении внешних условий, например температуры, свободная энергия системы меняется различно для жидкого и твердого (кристаллического) состояния (рис. 2). Выше температуры Ts более стабильным

является жидкое состояние, так как металл в этом состоянии имеет меньший запас свободной энергии. Ниже температуры Ts меньшим запасом свободной энергии обладает металл в твердом состоянии. При температуре величины свободных энергий твердого и жидкого состояний равны. Это означает, что металл может находиться в обоих состояниях бесконечно долго, так как переход из одного состояния в другое не будет сопровождаться уменьшением свободной энергии. Температура Ts получила название теоретической температуры кристаллизации.

Для начала кристаллизации необходимо, чтобы свободная энергия металла в твердом состоянии стала меньше свободной энергии жидкого состояния. Это становится возможным при охлаждении жидкости ниже Ts. Температура, при которой фактически начинается процесс кристаллизации, называется фактической температурой кристаллизации (Тк). Охлаждение жидкого металла ниже теоретической температуры кристаллизации называется переохлаждение, а разность между теоретической и фактической температурой кристаллизации — степенью переохлаждения (ΔТ):

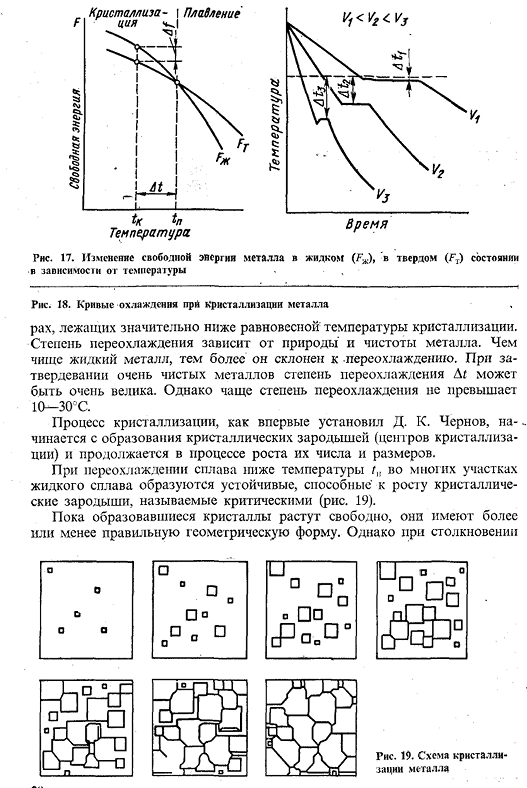

Степень переохлаждения зависит от скорости охлаждения жидкого металла. С увеличением скорости охлаждения понижается фактическая температура кристаллизации и, следовательно, возрастает степень переохлаждения. Процесс кристаллизации можно описать с помощью кривых охлаждения, построенных в координатах «температура — время» (рис. 3). Охлаждение в жидком состоянии сопровождается плавным понижением температуры (участок 1 кривой охлаждения), при достижении температуры кристаллизации на кривой охлаждения появляется горизонтальная площадка (участок 2 кривой охлаждения), т.е. охлаждение (понижение температуры) останавливается. Это вызвано тем, что отвод тепла компенсируется выделяющейся в процессе кристаллизации скрытой

теплотой кристаллизации. После полного перехода металла из жидкого состояния в твердое температура вновь начинает плавно снижаться (участок 3 кривой охлаждения). Увеличение скорости охлаждения от V1 до V3 приводит к увеличению степени

переохлаждения (см. рис. 3).

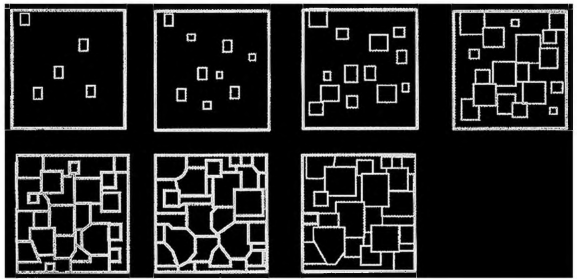

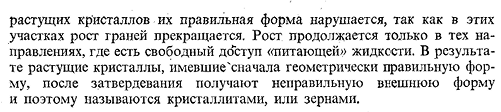

Кристаллизация начинается с образования в жидком металле центров кристаллизации и продолжается за счет роста их числа и размеров (рис. 4). Процесс кристаллизации можно охарактеризовать двумя параметрами: числом центров кристаллизации (ЧЦК),

Рисунок 4- Схема процесса кристаллизации

образующихся в единицу времени в единице объема (1 см 3 /с), и скоростью роста кристаллов (СК ) [мм /с]. Эти параметры зависят от степени переохлаждения, а следовательно, от скорости охлаждения при кристаллизации металла. В соответствии с законом Таммана для каждой степени переохлаждения указанные параметры могут иметь только одно значение (рис. 5).

При теоретической температуре кристаллизации ( Ts) значения ЧЦК и СК равны 0 и кристаллизация происходить не может. При повышении степени переохлаждения значения ЧЦК и СК возрастают, процесс кристаллизации идет быстро. Это объясняется тем, что при высоких температурах, близких к Тs подвижность атомов велика. При определенных степенях переохлаждения значения ЧЦК и СК достигают максимума, после чего снижаются вследствие уменьшения подвижности атомов при низких температурах.

Первичная кристаллизация металлов

Первичная кристаллизация металлов

Если преобразование происходит с небольшим изменением объема, то F = H-TS, где H-полная энергия системы. T-абсолютная температура. S-энтропия. * Свободная энергия (обрывки клевера) относится к компоненте полной энергии вещества, величина которой изменяется обратимо с температурой.- Величина свободной энергии уменьшается, потому что при повышении температуры энтропия всегда положительна, а при повышении

температуры она увеличивается; кривая F = J ’(T)всегда выпуклая сверху. Людмила Фирмаль

На рисунке показано изменение свободной энергии жидкого и твердого состояний в зависимости от температуры. 17.При превышении температуры t жидкий металл с небольшим количеством свободной энергии будет более стабильным, а твердый металл будет стабильным ниже этой температуры. в rn свободная энергия жидкого и твердого состояния равна. Температура rp соответствует равновесной температуре кристаллизации (или плавления) конкретного substance.

At при такой температуре обе фазы (жидкая и твердая) могут сосуществовать одновременно и даже могут быть бесконечно длинными. Процесс кристаллизации при такой температуре еще не начался. Процесс кристаллизации развивается при создании условий, когда свободная энергия A / D возникает из-за низкой свободной энергии твердых металлов по сравнению с жидкими металлами.

Если охлаждение происходит очень медленно, то степень переохлаждения невелика, и процесс кристаллизации протекает при температурах, близких к равновесным(рис.18, кривая u). в тепловой кривой при температуре кристаллизации отмечается горизонтальная область(прекращение падения температуры), ее образование объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод теплоты при охлаждении. П(кривые v2, v3) и процесс кристаллизации протекает при температуре 27.Рис.17.

о мере увеличения скорости охлаждения степень переохлаждения возрастает Людмила Фирмаль

Изменение свободной энергии металлов в жидком (Fx), твердом (Gg) состоянии в зависимости от температуры、 Рис.18.Кривая охлаждения при кристаллизации металла СС значительно ниже равновесной температуры кристаллизации. Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем легче его переохлаждать. Во время затвердевания очень чистого металла степень переохлаждения может быть очень высокой. Однако во многих случаях степень переохлаждения не превышает 10-3 AIA. Процесс кристаллизации, который впервые установил Д. К. Чернов, начинается с образования кристаллического ядра (центра кристаллизации) и продолжается процессом увеличения его количества и размеров.

Когда сплав переохлаждается при температуре rn, во многих областях жидкого сплава, называемого критическим сплавом, образуется стабильное, растущее кристаллическое ядро, называемое критическим сплавом (рис.19). Образующиеся кристаллы растут свободно、 При 28 растущих кристаллах нарушается их правильная форма, так как в этих областях рост лица прекращается. Рост продолжается только в тех районах, где есть свободный доступ к»кормлению» liquid. As в результате рост кристаллов, которые изначально имели геометрически правильную форму, называют кристаллитом или кристаллическими зернами, поскольку после затвердевания они получают неправильную внешнюю форму.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Реферат: Металлические материалы 2

| Название: Металлические материалы 2 Раздел: Промышленность, производство Тип: реферат Добавлен 16:20:28 04 июля 2011 Похожие работы Просмотров: 1123 Комментариев: 15 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать |

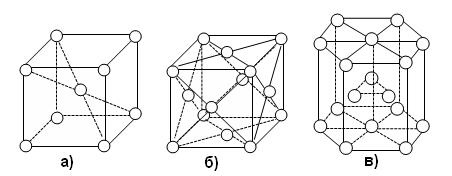

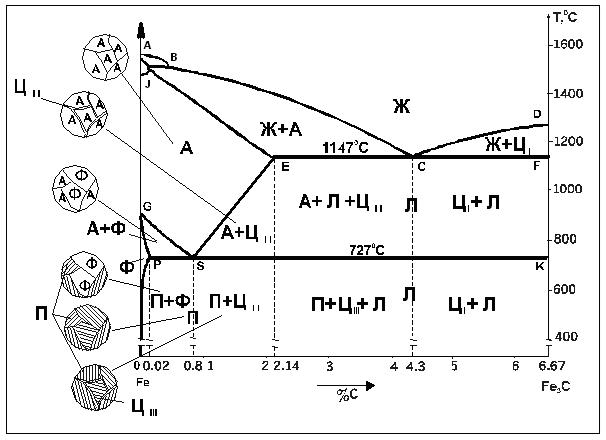

Сплавы железа с углеродом, содержащие углерода до 0,01%, называются технически чистым железом. Структура их состоит из феррита и небольшого количества третичного цементита, располагающегося преимущественно по границам зерен феррита (область GPQ).

Ледебурит – механическая смесь, состоящая в интервале температур

1147 0 … 727 0 С из аустенита и цементита, а ниже 727 0 С – аустенит, входящий в состав ледебурита – распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ=700), хрупок.

5.2. режимы Термической обработки стали.

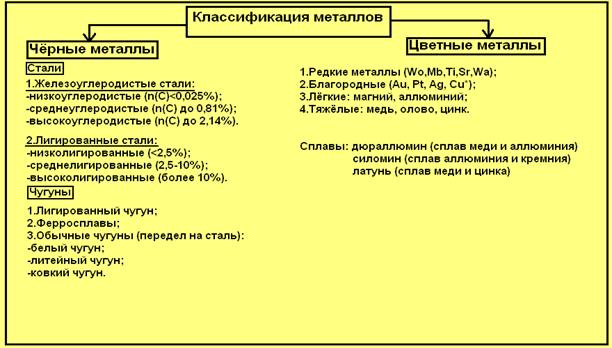

На аллотропных превращениях сплавов основана термическая обработка металлов. Термической обработкой металлов называется процесс, состоящий из нагрева металла до определенной температуры, выдержки при этой температуре и охлаждении с определенной скоростью. Температуры нагрева берут с диаграмм состояния сплавов. Термическая обработка стали основана на свойстве железа изменять строение кристаллической решетки при изменении температуры, а также различной растворимости углерода в кристаллических решетках разного строения. Существуют различные виды термической обработки: закалка, отпуск, отжиг, нормализация, цементация.

Закалка стали – это процесс нагрева до температуры Тз =Ткр +(30…50 о С), выдержки и резкого охлаждения стали от температуры 723-910 0 С до нормальной. Закалке могут быть подвергнуты лишь стали, содержащие свыше 0,25% углерода. При резком охлаждении стали в воде при температуре 723 0 С произойдет перекристаллизация гранецентрированной кристаллической решетки железа в объемно-центрированную, но структура перлита не образуется, т.к. атомы углерода, из-за быстрого повышения вязкости стали, не успевают выделяться из кристаллической решетки. Полученный пересыщенный раствор углерода в объемно-центрированной кристаллической решетке называется мартенситом. Эта структура неустойчивая, неравновесная, т.к. углерод стремится выделиться из кристаллической решетки и деформирует решетку, повышая при этом прочность и твердость стали и одновременно снижая ее пластичность и ударную вязкость.

Сталь, закаленная в воде (на мартенсит), обладает твердостью НВ=450-560 при нулевой ударной вязкости. Закалку на мартенсит производят для повышения твердости стали, применяемой в измерительных и режущих инструментах.

Отпуск заключается в нагреве предварительно закаленной на мартенсит стали до определенной температуры, выдерживании при этой температуре и последующем охлаждении с заданной скоростью. В результате отпуска сталь приобретает более высокую пластичность и ударную вязкость, чем сталь с той же структурой, полученной закалкой. Различают низкий, средний и высокий отпуск.

Низкий отпуск производят нагревом закаленной на мартенсит стали до 180-250 0 С. При таком нагреве в стали, без изменения ее структуры, исчезают напряжения, возникшие при закалке на мартенсит. Отпуск, не снижая твердости, повышает ударную вязкость стали.

Полученная структура стали сорбита – отпуска обладает более высокой прочностью, твердостью и пластичностью, чем сталь, полученная при медленном охлаждении после плавки или проката. Поэтому высокий отпуск называют иногда улучшением стали и применяют при термическом упрочнении арматурной стали.

Отжиг заключается в нагреве стали до температуры, на 50 0 С выше

724-910 0 С, с последующим медленным охлаждением в печах. Существует отжиг на равновесное состояние, на мелкое зерно и т.д. Отжиг на равновесное состояние заключается в следующем: сталь с неравновесной структурой, полученной при закалке или отпуске, нагревают до температуры выше 724-910 0 С и затем медленно охлаждают. Все свойства, полученные сталью при закалке или отпуске, после отжига снимаются. Отжиг на мелкое зерно заключается в следующем. Структура стали, полученной литьем или после горячей обработки, например ковки, имеет крупнозернистую структуру, которая характеризуется пониженными механическими свойствами. При нагреве стали с крупным зерном до температуры 724-910 0 С и последующим медленным охлаждением происходит размельчение зерна.

Нормализация заключается в охлаждении стали от температуры 710-723 0 С на воздухе. Строительная сталь после нормализации обладает большей прочностью и ударной вязкостью, чем при медленном охлаждении. Это объясняется тем, что по границам зерен феррита не образуются сетки из хрупкого цементита.

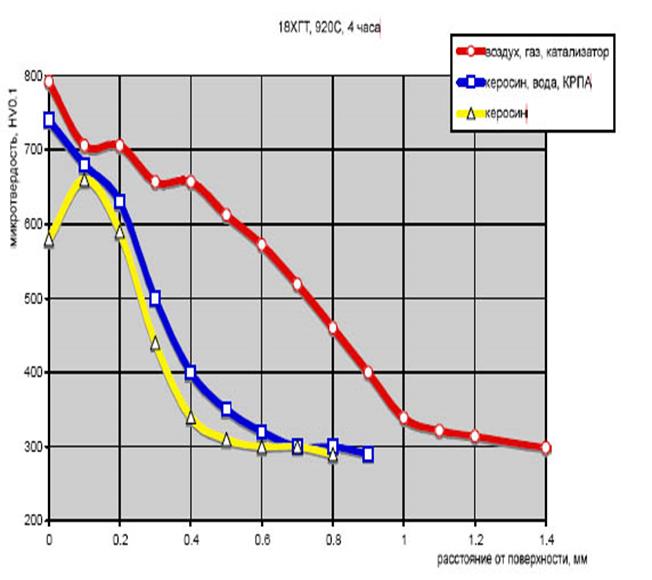

Цементация заключается в насыщении поверхностного слоя стали углеродом и последующей закалке. Цементацию применяют для повышения твердости поверхности инструментов и деталей, к которым предъявляют высокие требования по ударной вязкости. Изделия из стали с содержанием углерода менее 0,25% нагревают до температуры 900-950 о С в среде, содержащей углерод. Наиболее современный способ цементации – газовая цементация – предусматривает нагрев детали в смеси газа метана СН4 и окиси углерода СО. При нагреве из окиси углерода и метана выделяется углерод, который проникает в поверхностный слой детали на глубину 1-2см. Содержание углерода в поверхностных слоях стали достигает 0,8-1,2%, а основная часть деталей будет содержать углерод менее 0,25%. Закаляя затем деталь, в поверхностных слоях ее получают структуру закаленной стали, а внутренние слои со структурой мягкой стали закалки не принимают. Таким образом, деталь будет иметь поверхность с повышенной твердостью и в то же время за счет высокой пластичности основного металла хорошо воспринимать ударные нагрузки.

Цианирование – насыщение поверхности стали раствором цианистых солей до температуры 950°С.

Рис 5.5. Нитроцементация в различных средах.

Рис 5.6. Нитроцементация (процедура).

Старение проявляется в изменении ее свойств во времени без заметного изменения микроструктуры. Повышаются прочность, порога хладноломкости, снижается пластичность и ударная вязкость. Различают два вида старения – термическое и деформационное.

Первое протекает в результате изменения растворимости углерода и азота в зависимости от температуры.

Второе протекает после пластической деформации при температуре ниже порога рекристаллизации.

Определение марки стали

Основным испытанием при определении марки стали, класса арматуры для железобетона является испытание на растяжение до разрыва. Для этого используют цилиндрические и плоские образцы.

Длинные образцы l 0 =10 d 0 (d0 =20 мм), l 0 =11,3

Короткие образцы l 0 =5 d 0 (d0 =20 мм), l 0 =5,65

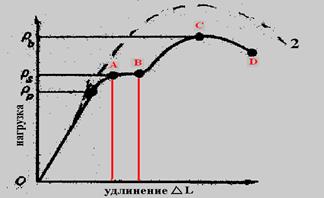

В результате испытания получают диаграмму растяжения стали (Рис.5.7)

Рис. 8.13 Диаграмма растяжения стали:

По диаграмме определяют основные механические показатели:

– предел пропорциональности – это наибольшее напряжение при котором образец деформируется пропорционально возрастанию нагрузки. Участок 0-А на диаграмме – это зона упругой работы стали. Предел пропорциональности, МПа, определяют по формуле:

где Рр – нагрузка при пределе пропорциональности, Н;

— предел упругости – напряжение, при котором остаточная деформация не превышает 0,05 %.

где РS – нагрузка при пределе текучести, Н.

– предел прочности при растяжении – это напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца. При достижении предела текучести стрелка прибора останавливается, а затем начинает двигаться вверх, металл снова работает как упругий материал. Участок 3-4 диаграммы соответствует упругой работе металла. Точка С соответствует максимальной нагрузке, точка D – разрыву образца. Предел прочности при растяжении, МПа, определяют по формуле:

где Рb – наибольшая нагрузка, предшествующая разрыву образца, Н.

– относительное удлинение – это отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. Для его определения обе части образца прикладывают друг к другу и измеряют длину после разрыва. Относительное удлинение, %, вычисляют по формуле:

где l 1 – длина образца после разрыва, мм;

По результатам испытания стали на растяжение устанавливают марку в соответствии с ГОСТами. Марку арматуры устанавливают по пределу текучести.

Твердостью называют способность материала сопротивляться внедрению в него другого, более твердого тела. Твердость стали по методу Бринелля определяют путем вдавливания в образец стального шарика под определенной нагрузкой. Испытания проводят на приборе гидравлического типа ТШ (рис.8.14) с наконечником, заканчивающимся стальным шариком диаметром 5 или 10 мм.

Для шарика D=10 мм нагрузка составляет 30 кН, время выдержки 30 с. Диаметр отпечатка, полученного на образце, измеряют при помощи измерительного микроскопа с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях и берут среднее арифметическое.

Между твердостью и прочностью стали существует определенная зависимость:

Метод Бринелля используют для испытания стали твердости НВ до 400. Для более твердых сталей применяют метод Роквелла HR (по вдавливанию алмазного конуса), метод Виккерса HV (по вдавливанию алмазной пирамиды).

Пределом выносливости называется сопротивление металлов циклическому нагружению до максимального напряжения без разрушения.

5.3. Изучение сортамента металлов.

Прокаткой называют процесс обработки металла между вращающимися валками прокатного стана. При производстве прокатных изделий заготовка, проходящая через ряд специальных установок, приобретает заданную форму.

Различают несколько видов прокатных изделий: