Что такое плоскоременная передача

Билет 30. Плоскоременная передача

В качестве основных преимуществ плоскоременной передачи можно выделить простоту конструкции, невысокую стоимость, плавность хода, низкие шумовые характеристики, высокую точность синхронного вращения, возможность работы с большими угловыми скоростями, а также передачу крутящего момента между валами, находящимися на значительном расстоянии друг от друга (до 15 метров).

Кроме того, плоскоременная передача требует минимального технического обслуживания в эксплуатации, а ее коэффициент полезного действия достигает 98%.

Сегодня ремни плоские приводные применяются в механизмах прессов для изготовления кузовов грузового автотранспорта, в качестве приводов пилорам, в деревообрабатывающих, ткацких, прядильных, текстильных, токарных и прочих станках, в генераторах, вентиляционных установках, а также центробежных и пневматических насосах, в сельскохозяйственном машиностроении и т.д.

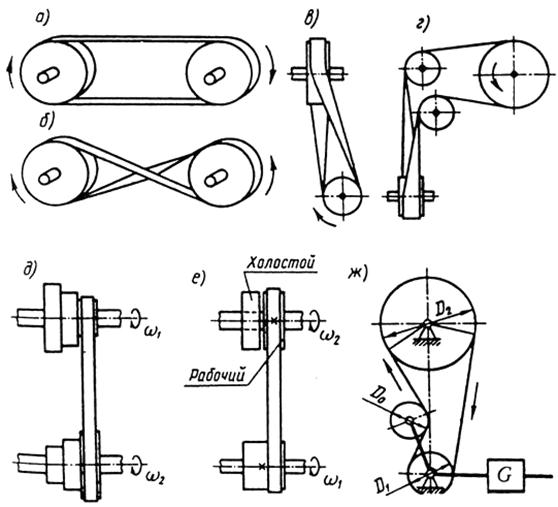

На практике встречаются самые различные конструкции передач, с плоским ремнем. Рассмотрим наиболее типичные:

— открытая (см. рис. 1, а) — самая простая, надежная и удобная в работе передача; ее применяют при параллельных осях;

— перекрестная (см. рис.1, 6) — используется при необходимости вращения шкивов в противоположных направлениях и параллельных осях. Имеет повышенное изнашивание кромки ремня. Эта передача не находит широкого применения;

— полуперекрестная (см. рис.1, в) — передача для перекрещивающихся осей;

— угловая (рис.1, г) — рекомендуется при пересекающихся осях (преимущественно под углом 90°).

Билет 31. Расчет шпоночных соединений

Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси.

При проектировании шпоночного соединения ширину и высоту шпонок принимают по соответствующему ГОСТу в зависимости от диаметра вала. Длину шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом. Достаточность принятых размеров шпонки проверяют расчетом соединения на прочность (проверочный расчет).

Призматические шпонки рассчитывают на смятие и срез по следующим формулам:

где

Проверочный расчет сегментной шпонки проводится так же, как и для призматической шпонки:

где

У стандартных шпонок размеры поперечного сечения

Если прочность не достаточна, то устанавливают одну или несколько дополнительных шпонок (однако, установка нескольких шпонок сильно ослабляет вал, поэтому в таких случаях шпонки заменяют шлицевыми соединениями или соединением с натягом).

Билет 32. Клиноременные передачи

Клиноременная передача имеет преобладающее применение из-за увеличения тяговой способности вследствие повышения трения, при этом сцепление со шкивом увеличивается приблизительно в 3 раза. Ремень имеет клиновую форму поперечного перереза и располагается в соответствующих канавках. Для уменьшения напряжений изгиба применяют несколько ремней. Клиновые ремни изготовляют в виде замкнутой бесконечной ленты. Однако скорость этой передачи не должна превышать 30 м/с, так как при v 30 м/с клиновые ремни начинают вибрировать. Промышленность выпускает клиновые ремни двух типов: кордшнуровые (рис.3, а) и кордтканевые (рис.3, б).

Детали машин

Характеристика ременных передач разных типов

Плоскоременные передачи

Способы соединения концов ремней конечной длины:

1. Склеивание прорезиненных ремней. Концы ремня расслаивают и срезают ступеньками длиной около 0,6 ширины ремня каждая и склеивают резиновым клеем с последующим прикатыванием роликом и вулканизацией.

4. Соединение металлическими соединителями двух типов:

Клиноременная передача

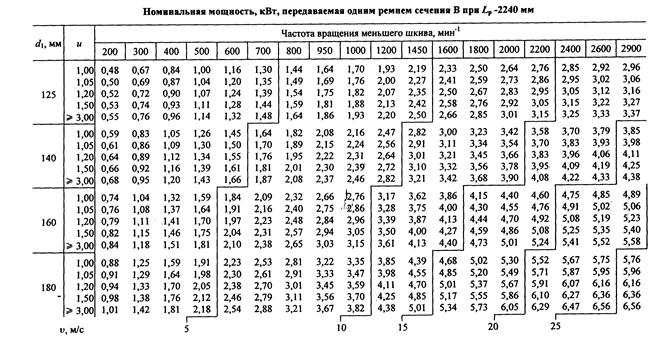

Стандартизированы следующие расчетные (по нейтральной линии) длины ремней: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000,. 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10 000, 11200, 12 500, 14 000, 16 000, 18 000.

Шкивы имеют в ободе канавки под клиновой ремень. Угол канавок варьируется в диапазоне от 34° до 40° и зависит от диаметра шкива.

Недостатками являются большие напряжения изгиба вследствие значительной высоты ремня, большие потери на внешнее и внутреннее трение, большая стоимость изготовления шкивов и неодинаковая работа ремней в комплекте вследствие отклонений в их длине.

Передачи клиновыми ремнями рекомендуют применять при малых межосевых расстояниях, больших передаточных числах, вертикальном расположении осей валов. Их можно встретить в приводах станков, промышленных установок, вентиляторов, в транспортных, дорожно-строительных и сельскохозяйственных машинах.

Клиновые передачи применяют для мощностей до 200 кВт.

Поликлиноременная передача

Достоинства и недостатки поликлиновых ремней

Рабочая поверхность расположена по всей ширине ремня, что обусловливает высокую нагрузочную способность: при одинаковой передаваемой мощности ширина b поликлинового ремня существенно меньше ширины комплекта клиновых ремней нормальных сечений.

Поликлиновую передачу применяют при мощностях до 1000кВт.

Малая масса ремня способствует снижению уровня его колебаний.

К недостаткам поликлиноременных передач относится высокая чувствительность к относительному осевому смещению шкивов и отклонению от параллельности осей валов.

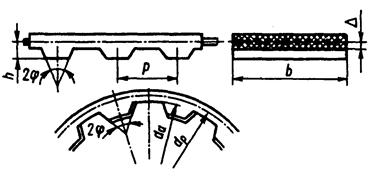

Зубчатоременная передача

Зубчатое зацепление ремня со шкивом устраняет скольжение и необходимость в большом предварительном натяжении, уменьшает влияние угла обхвата (межосевого расстояния) на тяговую способность, что позволяет уменьшить габариты передачи и реализовать большие передаточные числа.

В соответствии с ОСТ 38 05246-81 ремни изготовляются замкнутой длины из неопрена или полиуретана и армируются металлическим тросом.

Зубья ремней имеют трапецеидальную или полукруглую форму.

Во избежание схода ремня шкивы имеют по одному ограничительному диску с разных сторон либо малый шкив имеет два диска с обеих сторон.

Достоинства передач зубчатым ремнем

Недостатки передач зубчатым ремнем

Круглоременная передача

Круглоременная передача применяется для передачи малых мощностей. В таком типе передач применяют кожаные, хлопчатобумажные, текстильные или прорезиненные ремни диаметром 4. 8 мм.

Шкив имеет канавку полукруглой или клиновидной формы с углом 40°.

Рекомендации по конструированию ременных передач

2. Для создания предварительного натяжения ремня и компенсации его удлинения при эксплуатации в конструкции ременной передачи должно быть предусмотрено устройство для натяжения ремня. Обычно это устройство используют и для установки нового ремня в передаче.

3. Рекомендуется ведомую ветвь передачи располагать сверху для увеличения угла обхвата α1 при провисании ремня. При установке натяжного ролика его следует располагать на ведомой ветви внутри контура передачи.

4. На поверхности обода шкивов плоскоременных передач, работающих со скоростью более 40 м/сек, необходимо протачивать кольцевые канавки для выхода из-под ремня воздуха, вовлекаемого в зазор между набегающей ветвью и шкивом и снижающего их сцепление.

5. Во избежание повышенного изнашивания ремней шероховатость рабочей поверхности шкива не должна быть больше Rа 2,5 мкм.

6. Клиновые ремни не должны выступать за пределы наружного диаметра шкивов, в противном случае кромки канавок быстро разрушат ремень.

Плоскоременные передачи

Наиболее типичные схемы передач плоским ремнем представлены на рис. 3.38: а — открытая (оси валов параллельны, шкивы вращаются в одинаковом направлении); б — перекрестная (оси валов параллельны, шкивы вращаются в противоположных направлениях); в — полуперекрестная (оси валов перекрещиваются); г — угловя

(с направляющими роликами, оси валов перекрещиваются или пересекаются) д — со ступенчатыми шкивами (регулируемая передача); е — с холостым шкивом (применяется для пуска и остановки ведомого вала при непрерывном вращении ведущего); ж — с натяжным роликом (применяется при малых межосевых расстояниях и больших передаточных числах и ≤ 10; натяжной ролик увеличивает угол обхвата шкивов и автоматически обеспечивает постоянное натяжение ремня). Наибольшее распространение имеют открытые плоскоременные передачи. По сравнению с другими они обладают более высокой нагрузочной способностью, КПД и долговечностью ремней;

КПД передач плоским ремнем η = 0,93. 0,98. Передаточное число открытой передачи и ≤ 5; с натяжным роликом и ≤ 10.

Плоскоременные передачи предпочтительны при больших межосевых расстояниях; кроме того, они сравнительно дешевы, ремни их обладают большой гибкостыо. и повышенной долговечностью, шкивы просты по конструкции. Плоскоременные передачи применяют при весьма высоких скоростях ремня (до 100 м/с).

Материал ремней. Общие требования, которые предъявляются к материалам приводных ремней, заключаются в следующем: достаточно высокое сопротивление усталости, статическая прочность и износостойкость, высокий коэффициент трения, эластичность (малая жесткость при растяжении и изгибе), а также невысокая стоимость и недефицитность.

Плоские ремни бывают кожаные, шерстяные, хлопчатобумажные, резинотканевые и синтетические.

К о ж а н ы е р е м н и среди плоских ремней обладают наибольшей тяговой способностью и эластичностью. Кожаные ремни хорошо работают при переменных и ударных нагрузках на шкивах малых диаметров; допускаемая скорость ремня 45 м/с. Ремни изготовляют одинарными и двойными (по согласованию с потребителем допускается изготовлять тройные ремни) шириной от 10 до 560 мм. Кожаные ремни не рекомендуется применять в промышленных установках при едком паре и газах. Из-за дефицитности и высокой стоимости применение кожаных ремней весьма ограничено.

Ш е р с т я н ы е р е м н и состоят из слоев шерстяной тканой основы, прошитых хлопчатобумажными нитями и пропитанных специальным составом, состоящим из железного сурика на олифе. Эти ремни дороги, но хорошо противостоят сырости и воздействию химически активных сред, поэтому применяются главным образом в химической промышленности.

Шерстяные ремни хорошо работают при неравномерных и ударных нагрузках и допускают скорость ремня до 30 м/с.

Х л о п ч а т о б у м а ж н ы е цельнотканые пропитанные ремни состоят из нескольких слоев хлопчатобумажной пряжи, пропитанных специальным составом. Такие ремни применяются при небольших мощностях и скоростях ремня до 25 м/с; удовлетворительно работают на шкивах малых диаметров, непригодны при работе на открытом воздухе, в сырых помещениях, при опасности воздействия кислот и температуры выше 45° С.

Резинотканевые плоские приводные ремни имеют наибольшее распространение. Они состоят из тканевого каркаса нарезной конструкции с резиновыми прослойками между прокладками. Каркас ремней изготовляют из технических тканей с хлопчатобумажными, комбинированными или синтетическими нитями (по согласованию с потребителем ремни на основе первых двух тканей допускается изготовлять без резиновых прослоек). Наиболее прочны ремни с каркасом из синтетических тканей. Основная нагрузка воспринимается тканью, а резина обеспечивает работу ремня как единого целого, защищает ткань от повреждений и повышает коэффициент трения ремня о шкив.

Резинотканевые ремни обладают хорошей тяговой способностью, прочностью, эластичностью, малочувствительны к влаге и колебаниям температуры, однако их нельзя применять в средах, содержащих нефтепродукты.

Резинотканевые ремни допускают скорость до 30 м/с.

Для некоторых видов резинотканевых ремней в зависимости от их функционального назначения стандарт устанавливает средний ресурс или средний срок службы в часах или других единицах.

С и н т е т и ч е с к и е плоские ремни. Весьма перспективны плоские ремни из синтетических материалов, обладающие высокой статической прочностью, эластичностью и долговечностью. Армированные пленочные многослойные ремни на основе синтетических полиамидных материалов могут передавать мощности в тысячи киловатт при скорости ремня до 60 м/с. П л е н о ч н ы е ремни малой толщины (от 0,4 до 1,2 мм) могут передавать значительные мощности (до 15 кВт), работать при скоростах до 100 м/с и на шкивах малых диаметров. Тяговую способность синтетических ремней повышают за счет специальных фрикционных покрытий.

|

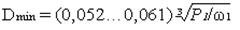

где Р1 — передаваемая мощность; ω1, — угловая скорость малого шкива

(для синтетических ремней формула Саверина дает несколько завышенные результаты).

Полученный диаметр округляют до ближайшего стандартного значения А из ряда, (мм): 40; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д. до 2000. Затем находят окружную скорость ремня по формуле

В качестве характеристики тяговой способности кожаных, шерстяных и хлопчатобумажных ремней принимается п р и в е д е н н о е полезное напряжение

где φ0 — оптимальный коэффициент тяги; σ0 — предварительное напряжение.

Величинуk0выбирают в зависимости от типа ремня и минимально допустимого отношения

Тогда при σ0 =1,8 МПа для ремней: кожаных k0 = 1,7 МПа; хлопчатобумажных k0= 1,5 МПа; 1шерстяных k0= 1,2 МПа.

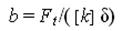

Зная диаметр D1малого шкива и отношение D1/δ, определяем толщину ремня δ, округляя ее до ближайшего меньшего стандартного значения. Дальнейший расчет кожаных и текстильных ремней сводится к определению ширины b ремня по формуле

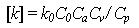

где Ft — окружная сила;[k]— допускаемое полезное напряжение:

В этой формуле k0 — приведенное полезное напряжение; C0 — коэффициент, учитывающий тип передачи и ее расположение (для открытых горизонтальных передач и любых передач с автоматическим натяже нием ремня Со = 1; при угле наклона межосевой линии к горизонту более 60° Со = 0,9. 0,8, так как при больших углах наклона передачи вес ремня ухудшает его сцепление с нижним шкивом); Са— коэффициент угла обхвата малого шкива:

Cv — коэффициент влияния центробежных сил, зависящий от скорости v ремня:

Ср — коэффициент динамичности и режима работы (при односменной работе и характере нагрузки: спокойная Ср = 1, умеренные колебания Ср = 1,2, ударная Ср = 1,3; при двухсменной работе значения повышаются на 15%, при трехсменной — на 40%).

У резинотканевых ремней основную нагрузку несут тканевые прокладки, поэтому в качестве характеристики тяговой способности этих ремней принимается приведенная рабочая нагрузка q, приходящаяся на миллиметр ширины одной прокладки.

По стандарту для тканей из хлопчатобумажных и комбинированных нитей q = 3 Н/мм, для тканей из синтетических нитей q = 10. 20 Н/мм в зависимости от сорта ткани.

Ширина b резинотканевых ремней определяется по формуле

где Ft — окружная сила; i — количество прокладок в ремне; [q] — допускаемая рабочая нагрузка на миллиметр ширины прокладки:

(коэффициенты С выбирают такими же, как для кожаных и текстильных ремней).

Количество прокладок i в ремне определяется по табл.3.16 в зависимости от диаметра малого шкива и скорости ремня.

| Количество | Диаметр шкива, мм, для скорости ремня до, м/с | |||||

| прокладок | ||||||

| 3 4 5 6 | 80 112 160 250 | 100 125 180 280 | 112 160 200 320 | 125 180 225 360 | 140 200 250 400 | 160 225 280 450 |

Ширина резинотканевых ремней выбирается из стандартного ряда (мм): 20; 25; 32; 40; 50; 63; 71; 80; 90; 100; 112; 125 и т. д. до 1200.

Для резинотканевых ремней сила Fo предварительного натяжения ремня определяется по формуле

где q0 — удельная сила предварительного натяжения, приходящаяся на единицу ширины одной прокладки (q0 = 2 Н/мм при малом межосевом расстоянии; q0 = 2,25 Н/мм при большом межосевом расстоянии; q0 = 2,5 Н/мм при автоматическом натяжении).

В большинстве случаев резинотканевые ремни выпускают в рулонах, поэтому для сшивки концов длину ремня увеличивают против расчетной на 100—400 мм.

В качестве характеристики тяговой способности синтетических ремней принимается приведенная предельная окружная сила q (передаваемая единицей ширины ремня), которая устанавливается в зависимости от выбранной толщины ремня δ и предварительного напряжения σ0 (q = 2. 12 Н/мм, см. справочники).

Для синтетических ремней толщиной δ = 0,4. 1,2 мм отношение

Расчет синтетического ремня заключается в определении его ширины по формуле

где F, — окружная сила, [q]— допускаемая удельная окружная сила:

(коэффициенты С выбирают в соответствии с ранее приведенными рекомендациями).

|

Зубчато-ременные передачи — весьма перспективный вид передач для приводов машин.

В этих передачах (рис. 3.42) бесконечный плоский ремень, имеющий на внутренней поверхности зубья трапецеидальной формы, входит в зацепление с зубчатым шкивом. По сравнению с другими видами передач гибкой связью зубчато-ременные передачи обладают рядом преимуществ: отсутствие скольжения, малые габариты, небольшие нагрузки на валы и их опоры (немного превышающие или равные окружной силе), незначительная вытяжка ремня и высокий КПД (0,94. 0,98).

|

Зубчатые ремни имеют несущий слой в виде металлического троса, стекловолокна или полиамидного шнура, находящегося в резиновой или пластмассовой основе. Для повышения износостойкости зубья покрывают тканью из, синтетического волокна.

Наличие жесткого и прочного несущего каркаса обеспечивает неизменяемость окружного шага р при работе передачи. Расчетный диаметр dp шкивов зубчато-ременной передачи соответствует положению несущего слоя ремня, надетого на шкивы (см. рис. 3.42).

Основной конструктивный параметр зубчатого ремня — модуль т:

Где p — окружной шаг; стандартизованы модули т, мм; 2; 3; 4; 5; 7; 10.

Расчет зубчато-ременных передач. Расчет передач ведется из условия прочности ремня. Модуль передачи зубчатым ремнем вычисляется в зависимости от передаваемой мощности Р и угловой скорости со, быстроходного вала по формуле

полученное значение округляется до ближайшего стандартного.

Для обеспечения долговечности ремня при малых габаритах передачи число зубьев малого шкива ограничивается минимальными значениями: zmin= 10. 22 при т = 2. 5 мм и zmin = 17. 28 при m = 7. 10 мм; большие значения назначают при больших скоростях.

Число зубьев z2 большего шкива равно

где и — передаточное число.

Расчетные диаметры шкивов определяют по таким формулам:

Межосевое расстояние а предварительно принимают в пределах

Число зубьев zp ремня предварительно принимают равным

где L — предварительная расчетная длина ремня, вычисляемая по формулам 3.3.1.; полученное число зубьев округляют до ближайшего стандартного значения из ряда: 40; 45; 50; 56; 63; 71; 80; 90; 100; 112 и т. д.

до 250. Окончательная расчетная длина ремня.

Окончательное межосевое расстояние определяется по формулам 3.3.1.

Число зубьев ремня, находящихся в зацеплении с малым шкивом,

где α1 — угол обхвата малого шкива, определяемый по формулам 3.3.1. Рекомендуется zp0 ≥ 6; при несоблюдении этого условия следует увеличить межосевое расстояние.

Дальнейший расчет передачи заключается в определении ширины ремня по формуле (без учета влияния центробежных сил):

где F, — окружная сила, передаваемая ремнем; [q] — допускаемая удельная окружная сила, приходящаяся на единицу ширины ремня. Допускаемая удельная окружная сила:

где q0 — приведенная удельная окружная сила, выбираемая в зависимости от модуля:

q0 Н/мм. 5 10 25 35 45 60

CF — коэ.ффициент неравномерности распределения нагрузки по ширине несущего слоя; CF ≈ 0,85; Ср — коэффициент динамичности и режима работы, выбираемый как для плоскоременных передач.

Полученное значение ширины ремня округляется до ближайшего большего стандартного из ряда (мм): 8; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100.

Нагрузка R на валы и опоры зубчато-ременной передачи