Что такое погружной тоннель

СОДЕРЖАНИЕ

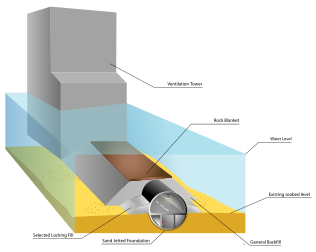

Строительство

Туннель состоит из отдельных элементов, каждый из которых изготовлен заранее определенной длины, а затем его концы закрыты переборками, чтобы их можно было плавать. В то же время подготавливаются соответствующие участки пути туннеля, траншея на дне канала выкапывается и выравнивается с точностью до допусков для поддержки элементов. Следующим этапом является установка элементов на место, каждый из которых буксируется в конечное место, что в большинстве случаев требует некоторой помощи для сохранения плавучести. После установки на место, дополнительный вес используется для погружения элемента в окончательное положение, что является критическим этапом для обеспечения правильного выравнивания каждой детали. После установки на место стык между новым элементом и туннелем опорожняется от воды, затем становится водонепроницаемым, и этот процесс продолжается последовательно вдоль туннеля.

Сегменты трубки могут быть построены одним из двух способов. В Соединенных Штатах Америки предпочтительным методом было строительство стальных или чугунных труб, которые затем покрывали бетоном. Это позволяет использовать традиционные методы судостроения, при этом сегменты запускаются после сборки в сухих доках. В Европе железобетонная конструкция из коробчатых труб была стандартом; секции отливают в таз, который затем заливают, чтобы их можно было удалить.

Преимущества и недостатки

Основное преимущество погружной трубы состоит в том, что они могут быть значительно более рентабельными, чем альтернативные варианты, например, пробуренный туннель под водой, которую пересекает (если это вообще возможно из-за других факторов, таких как геология и сейсмическая активность). или мост. Другие преимущества по сравнению с этими альтернативами включают:

К недостаткам можно отнести:

Трубки могут быть круглыми, овальными и прямоугольными. Для более крупных переходов через пролив были выбраны более широкие прямоугольные формы как более рентабельные для более широких туннелей.

Примеры

Протяженность HZMB и SZB будет превзойдена фиксированной связью Fehmarn Belt, соединяющей Данию и Германию, когда она будет завершена, при проектной длине 17,6 км (10,9 миль). Строительство планируется начать в январе 2021 года.

Смотрите также

использованная литература

5. «Фундамент туннеля с помощью песчано-проточной системы», Tunnels and Tunneling, июль 1973 г. А. Гриффиоен и Р. ван дер Вин.

# чтиво | Как строятся подводные туннели?

Помните, у киношных и мультяшных злодеев были машины-буры, которые моментально прогрызались сквозь миллионы тонн грязи и воды? Так вот, построить такую машину достаточно сложно, но обладать одной такой не повредит.

Тем не менее, большая часть нашей истории рытья туннелей обязана человеческой изобретательности. Люди начали рыть туннели еще с тех пор, как первый человек решил выкопать себе запасную спальню в пещере, а основы рытья, поддержки и расширения туннелей были хорошо изучены еще древними греками, которые использовали туннели для орошения своих земель.

Подводные туннели тоже на удивление старые. Примерно между 2180 и 2160 годами до н.э. вавилоняне построили один из первых примеров, отведя реку Евфрат. 900-метровый кирпичный, поддерживаемый арками, туннель достигал 4 метра в высоту и 5 метров в ширину, предоставляя пешеходу и колеснице проход между королевским дворцом и храмом.

На протяжении веков туннели рыли в основном шахтеры и средневековые саперы, которые копали под стенами замка, чтобы те обрушились (отсюда, кстати, возник термин «undermine»), но появление транспортных каналов, а затем и железных дорог, предоставило рабочим новые просторы для работы лопатами. 18, 19 и 20 века увидели развитие сложных проектов туннелей, что стало возможным в первую очередь благодаря значительным улучшениям в области геодезии и методов вентиляции. Тем не менее, чрезмерная опасность и дороговизна при рытье подводных туннелей сохранялись до середины 19 века.

Возникает вопрос: если рытье подводных туннелей в буквальном смысле означало рытье могил, буквально или финансово, зачем так рисковать? С этим согласятся многие градостроители, которые обращаются к туннелям только тогда, когда мосты достигнут удушающей перегруженности. Однако мосты — та еще проблема. Они мешают судоходству, занимают ценное место на набережной и портят живописный вид. С точки зрения обороны мосты сразу становятся легкими мишенями для авиаудара и могут представлять опасность при разрушении.

Туннели же, напротив, выдерживают приливы, течения и штормы лучше, чем мосты, могут вытягиваться на длинные дистанции и обладают практически неограниченной грузоподъемностью. Кроме того, стоимость длины туннеля падает по мере увеличения его длины, в то время как у моста совсем наоборот. Туннели требуют крупных первоначальных вложений, а мосты — расходов на техническое обслуживание.

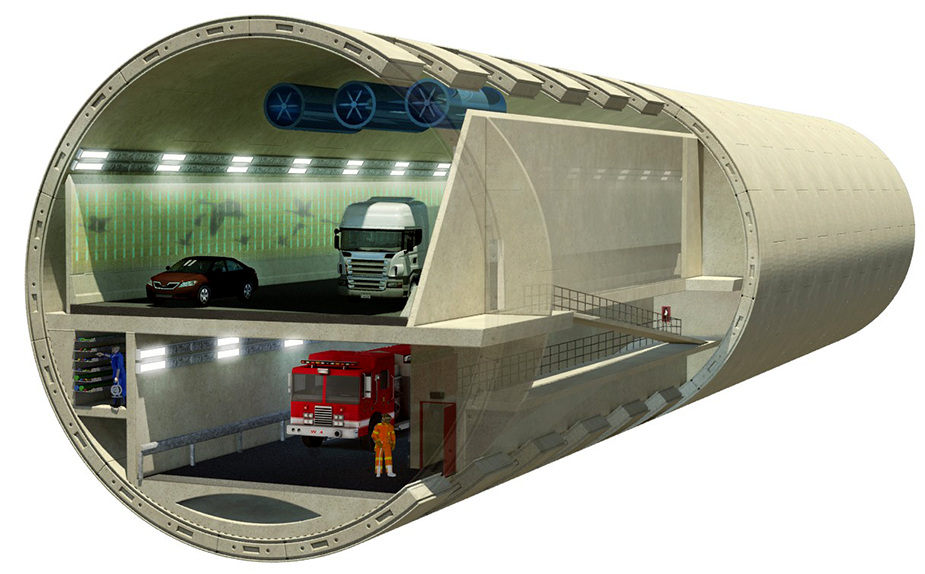

Но давайте не будем принимать точку зрения туннелей. Нет никаких сомнений в том, что у проходов под землей и морем есть свои уязвимости в безопасности. Пожары и аварии представляют страшную угрозу в туннелях, именно поэтому железнодорожные туннели включают пассажирские переходы в тех местах, где поезд переходит с одного пути на другой, равно как служебные туннели, которые могут стать путем отхода в крайнем случае.

Звучит не очень, но подводные туннели настолько распространены, что мы редко задумываемся о том, с какими невероятными опасностями — и экстремальной строительной техникой — связываются эти чудеса современной архитектуры.

Мост под мутной водой

Вот, например, туннель «Сейкан» (Seikan), который соединяет японские острова Хонсю и Хоккайдо, в настоящее время является рекордсменом в списке самых глубоких и самых длинных подводных железнодорожных туннелей. Япония начала планировать его строительство после того, как в тайфуне 1954 года в опасном проливе Цугару затонуло пять паромов. Утонуло 1430 человек.

Туннель завершили в 1988 году, и он тянется на 54 километра, достигая глубины 240 метров, но его подводная часть (23,3 километра) — это карлик рядом с Чаннел-Туннелем или «чуннелем» (Channel Tunnel, Chunnel), соединяющим Великобританию и Францию. Его завершили в 1994 году, и подводная часть туннеля насчитывает от 38,6 до 50 километров, однако погружается всего на 75 метров в глубину.

Однако оба туннеля становятся карликами по сравнению с туннелем Мармарай (Marmaray Tunnel), стоимостью 3,3 миллиарда долларов, который был открыт буквально на днях. Его 13,2-километровый железнодорожный путь (в том числе 1400 метров по морскому дну пролива Босфор) соединяет азиатскую и европейскую части Стамбула, тем самым делая его первым железнодорожным туннелем, соединяющим два континента.

Что ж такого замечательного в полуторакилометровом туннеле по сравнению с многокилометровыми «Сейкан» и «Ченнел»? Разница в подходах. В то время как предшественники Мармарай взрывали и пробивались сквозь твердые породы, турецкий туннель был собран по частям в траншее на дне Босфора, что сделало его самым длинным и самым глубоким погружным туннелем, когда-либо созданным. Инженеры выбрали это решение, используя предварительно собранные секции, соединенные толстыми, гибкими, резиново-стальными пластинами, чтобы лучше бороться с региональной сейсмической активностью.

На протяжении какого-то времени культурные и исторические артефакты из старого Стамбула, которые находили на морском дне, замедляли процесс раскопок туннеля Мармарай, поэтому 3,6-километровый туннель Эресунн, соединяющий Швецию и Данию оставался крупнейшим погружным туннелем. Подрядчики выстроили его из 20 элементов по 176 метров каждый, соединенных меньшими, 22-метровыми секциями.

Между погружными туннелями вроде Мармарай и Эресунн и обычными вроде «Чуннеля» есть еще много чего. Давайте углубимся немного и рассмотрим еще один метод строения туннелей, который используется с начала 19 века.

Проходческий щит необычных размеров

Щиты решают распространенную, но весьма неприятную проблему: как копать длинный туннель сквозь мягкую землю, особенно под водой, чтобы его передняя кромка не обрушилась.

Чтобы получить представление о том, как работает щит, представьте себе кофейную чашечку с заостренным концом, в котором есть несколько крупных отверстий. Теперь, взявшись за открытый конец чашечки, продавите ей мягкую землю и увидите как грязь выходит через отверстия. В масштабе настоящего щита несколько людей (mucker и sandhog) будут стоять внутри отсека и очищать его от глины или грязи по мере заполнения. Гидравлические домкраты будут постепенно продавливать щит вперед, а экипаж будет устанавливать металлические поддерживающие кольца, отмечая ими продвижение вперед, а после на их основе делать бетонную или каменную кладку.

Для того, чтобы сквозь стены туннеля не просачивалась вода, передняя часть туннеля или щита иногда подвергается давлению сжатого воздуха. Рабочие, которые могут выдержать только короткие периоды в таких условиях, должны пройти через один или несколько шлюзов и принять меры предосторожности против болезней, связанных с давлением.

Щиты используются до сих пор, особенно при установке трубопровода или водопроводных и канализационных труб. И хоть этот метод достаточно трудоемкий, он обходится лишь в малую часть от того, в какую цену выливается использование его родственников — туннельных буровых машин (ТБМ).

ТБМ — это многоэтажный монстр разрушения, способный прогрызаться через твердую скалу. В передней части его режущей головы находится гигантское колесо с породоразрушающими дисками и ковшами для выгрузки отработанного камня на ленточный конвейер. В некоторых крупных проектах, вроде «Чуннеля», отдельные машины начинали двигаться с противоположных концов и сверлили к конечной точке, используя сложные методы навигации, чтобы не промахнуться в итоге.

Бурение через твердую скалу создает в основном самонесущие туннели, и ТБМ движется вперед быстро и безжалостно (при строительстве туннеля Chunnel машины двигались порой и на 76 метров в день). Минусы: ТБМ ломается чаще, чем подержанная «копейка», и плохо работает с битыми или перекрученными скалами — поэтому иногда продвигаться не удается так быстро, как хотелось бы инженерам.

К счастью, ТБМ и щиты — это не единственные игроки на поле.

Дайте ему утонуть!

ПТТ не пробиваются сквозь камень или почву; они собираются вместе из частей. Уилгус испытал эту технологию при строительстве железной дороги на реке Детройт, соединяющей Детройт и Виндзор. Технология прижилась, и в 20 веке было построено более 100 таких туннелей.

Чтобы сделать каждый сегмент туннеля, рабочие сливают вместе 30 000 тонн стали и бетона — достаточно для строительства 10-этажного дома — в массивную форму, а после дают настояться в течение месяца. Формы включают пол, стены и потолок туннеля и первоначально закрыты с концов, что делает их водонепроницаемыми при перевозке в море. Перевозят формы погружные понтоны, большие судна, напоминающие нечто среднее между козловым краном и понтонной лодкой.

Спускаясь по предварительно вырытому желобу, каждая часть туннеля заполняется достаточно, чтобы утонуть самостоятельно. Кран медленно опускает секцию в нужное положение, а водолазы направляют его, сверяясь по GPS. Как только каждый новый раздел соединяется со своим соседом, их соединяет плотная резина, которая надувается и сжимается. После экипаж снимает уплотняющую перегородку и откачивает оставшуюся воду. Как только весь туннель будет построен, его засыпят, возможно, битой скалой.

Строительство погружных труб может проводиться глубже, чем в других случаях, поскольку технике не нужно использовать сжатый воздух, чтобы удерживать воду за бортом. Команды могут работать дольше. Кроме того, погружные конструкции могут быть отлиты в любой форме, в отличие от туннеля ТБМ, который повторяет по форме путь продвижения машины. Тем не менее, поскольку погружные туннели составляют лишь часть морского дна или русла реки, для наземных входов и выходов требуются другие механизмы и техники строительства туннелей. В подводном туннелировании, как и в жизни, все средства хороши.

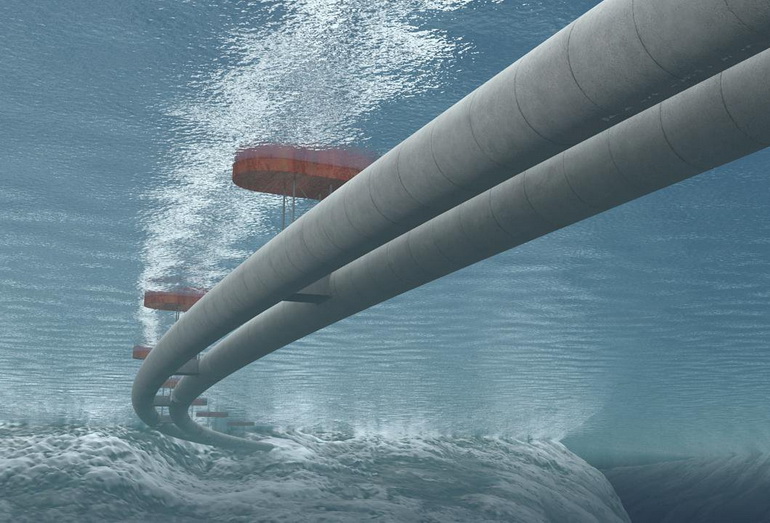

Первый в мире плавучий погружной туннель проектируют в Норвегии

Фьорды – не только национальное достояние Норвегии, но и источник проблем для эффективного дорожного строительства. Изрезанная береговая линия в разы увеличивает протяженность автомобильных трасс, а необходимость оборудовать паромные переправы значительно снижает скорость передвижения транспорта по побережью страны. Управление общественных дорог Норвегии выступило с амбициозным планом построить к 2035 году серию плавучих погружных туннелей, которые обеспечат бесперебойное движение транспорта по побережью.

Проект оценивается в 25 млрд долларов США. Серия погружных тоннелей сократит время движения автотранспорта по трассе E39 между южным портом Кристиансанн и северным портом Тронхейм с 21 часа до 11 часов. В настоящий момент тысячекилометровый маршрут включает семь паромных переправ, что значительно увеличивает время в пути.

Первый в мире плавучий погружной туннель планируют проложить через Сонге-фьорд – самый крупный фьорд в Европе на западном побережье Норвегии примерно в 70 км севернее Бергена. Глубина его достигает 1308 м, ширина – 1 км, а протяженность – 204 км. Из-за его размеров строительство моста не представляется возможным, но допустима установка транспортной трубы, которая будет держаться под водой примерно в 30 метрах от поверхности на гигантских поплавках – так в упрощенном виде выглядит проект норвежцев.

По расчетам инженеров, туннель будет состоять из двух параллельно идущих труб для обеспечения двустороннего движения. Длина туннеля составит примерно 1,2 км, он будет изогнут дугой, чтобы уменьшить воздействие на конструкцию приливных волн и штормов. На глубине в 20 – 30 м от поверхности фьорда его будут удерживать понтоны и якоря. Преимущества данной конструкции над традиционными переправами через водные преграды – устойчивость при любой погоде. Также она нанесет минимальный вред пейзажу фьорда и не создаст преграды для судов, курсирующих в заливе.

Данный тоннель объединит сразу несколько технологических решений, которые по отдельности уже прошли испытание на прочность временем: бетонный тюбинг является неотъемлемой частью всех туннелей, понтоны много лет используются для плавучих мостов, а тросовое закрепление зарекомендовало себя в офшорных проектах.

Пока одним из основных вопросов, на который предстоит ответить авторам проекта, – это геологическая структура дна Сонге-фьорда. Необходимо убедиться, что породы на дне позволят надежно закрепить туннель. Также предстоит построить модели течений, ветров и динамики волн и оценить связанных с ними риски. Кроме того, необходимо рассчитать запас прочности сооружения на случай столкновения с ним судна или подводной лодки. После того, как все расчёты будут выполнены, проект еще должно утвердить правительство Норвегии, так как оно, скорее всего, станет его лавным спонсором.

На фото: визуализация различных элементов плавучего погружного туннеля.

Источник: The Norwegian Public Roads Administration.

Больше новостей, аналитических статей и реальных кейсов

инженерной защиты в нашем журнале

Европа и США. Строительство погружных тоннелей

Ричард Луннисс, Джонатан Бабер

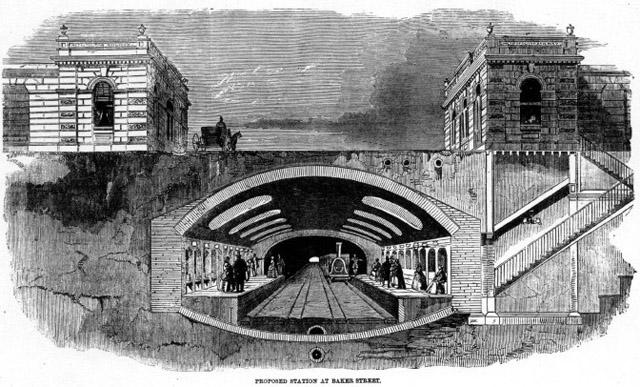

Идея сооружения погружных тоннелей появилась задолго до того, как был реализован первый подобный проект. Основные принципы были сформулированы в начале XIX века в Англии, когда Изамбард Кингдом Брюнель приступил к строительству знаменитого тоннеля под Темзой (Thames Tunnel).

Первая попытка строительства погружных тоннелей

В 1803 г. английский инженер Генри Тессье дю Моттрей предложил связать Англию и Францию погружным тоннелем из чугунных элементов, уложенных на дно Ла-Манша. В то время это было одно из многочисленных предложений подобного рода, однако надвигающаяся опасность вторжения Наполеона не позволила воплотиться ни одному из них.

В 1808 г. еще один английский инженер, Ричард Тревитик, в качестве решения для перехода через Темзу предложил метод строительства секций погружного тоннеля внутри сухих коффердамов (кессонов), установленных на деревянных сваях. Готовые кирпичные секции должны были засыпаться грунтом до первоначальной отметки дна, сам же коффердам предполагалось сдвинуть (разобрать и построить на другом месте) на расстояние 50 футов по направлению вперед вдоль трассы тоннеля. Таким постепенным продвижением коффердама и предполагалось построить весь объект. Хотя по сути это был все тот же открытый способ строительства, но все же в него был включен ряд элементов современной технологии погружных тоннелей, так что он стал важным шагом в развитии технологии сооружения подобных конструкций.

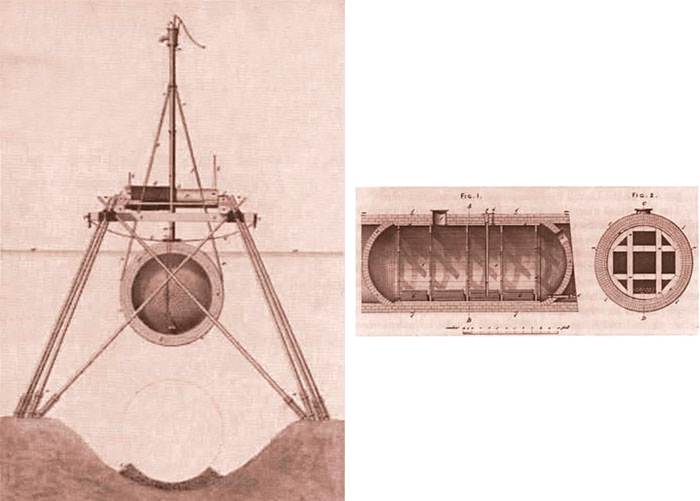

Первый вариант тоннеля должен был быть кирпичным, но позже Тревитик решил заменить кирпич чугуном. Он передал свои предложения в компанию Thames Archway Company, взявшуюся построить первый тоннель под Темзой, но они не были приняты. В 1809 г. эта компания объявила конкурс проектов, на который было подано 54 заявки. В 1810 г. решение было принято в пользу проекта погружного тоннеля Чарльза Уайетта (см. рисунок слева).

Его идея состояла в том, чтобы проложить по дну траншею и погружать в нее кирпичные цилиндры длиной 50 футов. Торцы цилиндров (для обеспечения их водонепроницаемости и способности держаться на плаву) должны были быть перекрыты временными сферическими кирпичными переборками. Каждый цилиндр снабжался простым балластным устройством, чтобы его можно было при необходимости затопить. С инженерной точки зрения схема Уайетта было неплохо продумана. Например, чтобы защитить тоннель от возможного повреждения якорями проходящих над ним судов, траншею предполагалось сделать достаточно глубокой (не менее чем 6 футов). В Thames Archway Company решили провести ряд испытаний, чтобы проверить жизнеспособность новой технологии. Был исследован ряд параметров, в частности, герметичность перегородок между секциями, прочность самих цилиндров, точность, которую можно было достигнуть при монтаже тоннеля. Необходимо было также выяснить, какие потенциальные помехи движению речного транспорта может создать тоннель.

Джону Айзеку Хокинсу было поручено построить два цилиндра длиной 25 футов каждый с внутренним диаметром 9 футов. Испытание было проведено в условиях мелководья, в самом цилиндре был оставлен проход для его осмотра изнутри. Каждый цилиндр с толщиной стен 13,5 дюйма весил 52 тонны и требовал 8-10 тонн балласта для погружения. Цилиндры изготавливались на затапливаемых баржах, для их опускания цилиндров в реке были построены специальные леса. Движение по реке было весьма интенсивным, поэтому леса приходилось постоянно ремонтировать из-за многочисленных повреждений. При транспортировке цилиндры закреплялись вдоль баржи. После расположения исследуемых объектов под лесами обозначались их оси и устанавливались мачты для контроля их положения. Погруженный в воду цилиндр закреплялся на месте с помощью гравийной засыпки, выполняемой вручную.

После установки второго элемента по шву между ним и первым элементом наносилась глино-гравийная смесь, затем из тоннеля удалялась вода. Шов иногда пропускал воду, но это не считалось препятствием, так как предполагалось заделывать швы глинобетонной смесью. Хотя это предложение казалось технически осуществимым, было понятно, что существующий прием заделки швов в настоящем тоннеле может вызвать проблемы, поэтому эта операция требовала доработки.

К сожалению, проведенные испытания оказались очень дорогостоящими, и в 1811 г. Thames Archway Company решила прекратить работу над проектом. Тем не менее, разработка Чарльза Уайетта – это первый полномасштабный проект погружного тоннеля, ставший, безусловно, технологическим прорывом для своего времени.

Подобные идеи продолжали занимать умы британских инженеров вплоть до середины XIX века. В 1845 г. инженер Джон де ла Хэй опубликовал в The Mechanics Magazine, Museum, Register, Journal and Gazette большую статью о возможностях применения и способах строительства погружных тоннелей. В ней рассматривались варианты использования чугунных опускных секций для строительства ряда тоннелей в Великобритании, а также для перехода Дувр-Кале во Франции.

Автор предложил использовать систему наружного балласта и провел детальный анализ преимуществ погружных тоннелей по цене и безопасности по сравнению с новой технологией щитовой проходки, примененной в то время для строительства тоннеля под Темзой. В середине XIX века уже существовало немало проектов, в которых использовалась идея погружных тоннелей. Среди них были предложения французских инженеров по строительству тоннеля под Ла-Маншем, но от них отказались из соображений национальной безопасности.

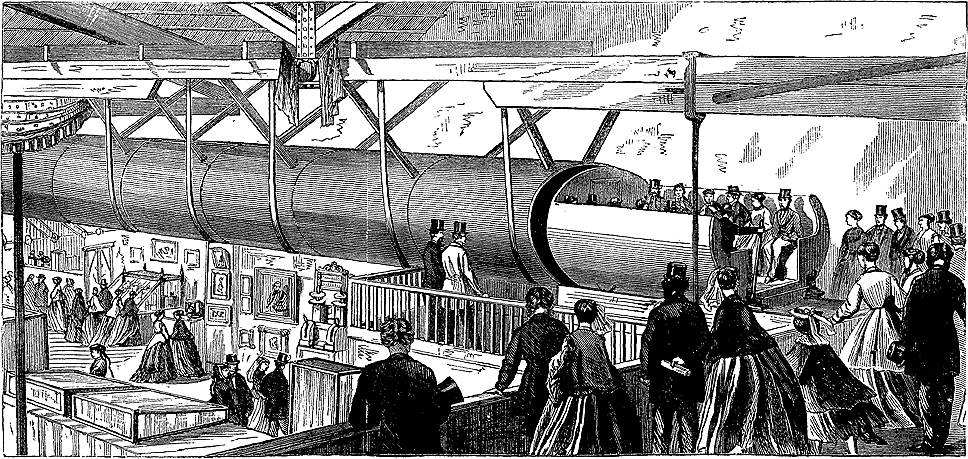

Известен также ряд предложений по строительству погружных тоннелей на железнодорожных линиях западноевропейских стран. В то же время эти идеи стали проникать и на территорию Соединенных Штатов. Однако следующую практическую попытку подобного рода предприняли опять же в Великобритании, где в 1865 г. был предложен проект подводного тоннеля под Темзой для пневматической железной дороги Ватерлоо – Уайтхолл.

Технические возможности

Набирала обороты идея строительства опускных тоннелей и в Соединенных Штатах Америки. Особую активность проявил в этом направлении инженер Жозеф де Сендзимир, предложивший в 1857 г. соединить Нижний Манхэттен и Бруклин погружным тоннелем под Ист-Ривер. Секции предполагалось изготавливать из листов котельного железа, соединяемых болтами. Идя по пятам за Раммеллом, Сендзимир подумывал также и о создании пневматической железной дороги, соединяющей Манхэттен, Бруклин и Нью-Джерси, намереваясь использовать для ее строительства погружные чугунные трубы. Однако ни один из этих замыслов так и не был воплощен в жизнь.

Первый реализованный проект погружного тоннеля появился в США в 1893 г. Это был напорный участок трубопровода (дюкер) под морским заливом шириной 60 метров, предназначенный для транспортировки сточных вод из Бостона на очистную станцию. Тоннель длиной 100 м и диаметром 2,7 м был построен из кирпича и бетона. На конце каждой секции были установлены деревянные перегородки, соединенные болтами с помощью наружных стальных фланцев.

Ввод в эксплуатацию этого сооружения дал старт строительству погружных тоннелей, за первым реализованным проектом практически сразу последовали другие. В том же году и по той же технологии в Париже под Сеной был проложен двойной канализационный тоннель длиной 200 м, а еще через 7 лет, в 1900 г., в Дании построили водопропускной и канализационный тоннели протяженностью 185 и 43 м соответственно. Все это дало толчок развитию технологий, которые вскоре достигла уровня, достаточного для строительства транспортных тоннелей. Первым из них стал железнодорожный тоннель под рекой Сент-Клэр в Детройте, открытый в 1910 г. Автор проекта — американский инженер В.Дж.Вилгус предложил уложить две водонепроницаемые конструкции в траншею, которую затем со всех сторон следовало залить бетоном. Тоннель состоял из 10 секций длиной по 80 м и одного завершающего фрагмента (20 м).

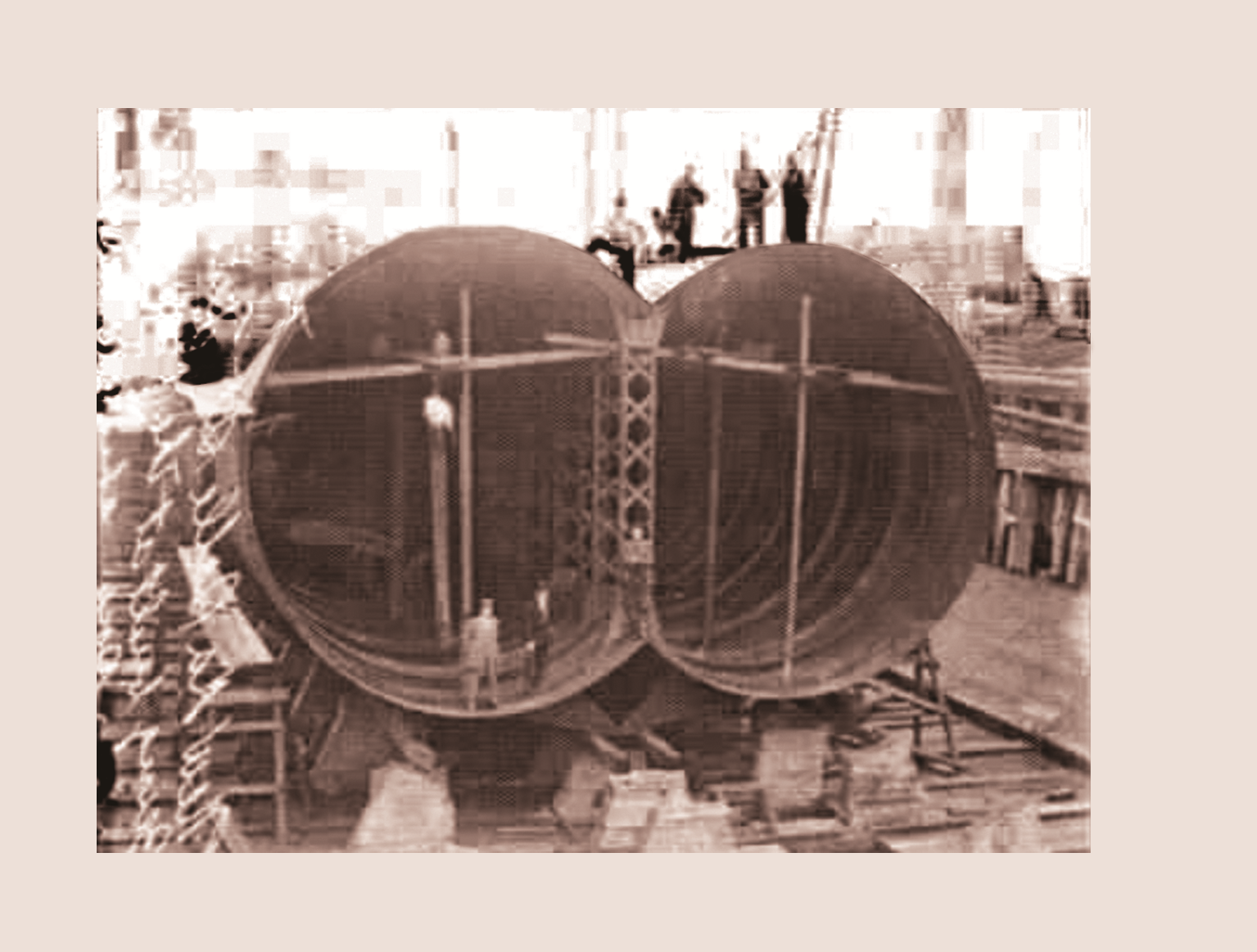

Погружной тоннель в Детройте

Судостроительная промышленность США на тот момент была уже достаточно высокоразвитой, поэтому имело смысл использовать ее опыт для производства тоннельных конструкций. Элементы тоннеля под рекой Сент-Клэр были изготовлены детройтской компанией Great Lakes Engineering Works, имевшей опыт строительства грузовых судов, поэтому для решения новой задачи она использовала уже апробированные методы. Два тоннеля (в каждом из них предполагалась прокладка одного железнодорожного пути) диаметром 23 фута 4 дюйма изготавливались из стальных листов толщиной 3/8 дюйма, соединённых накладными клёпанными швами (как и при производстве судовых котлов). Они укреплялись кольцевыми уголками с ребрами жесткости (4х3х3/8 дюймов), приклепанными к внутренней стороне листов через каждые 12 футов.

Для дополнительной поддержки на время монтажа на каждом ребре жесткости устанавливались временные стальные стойки, наподобие велосипедных спиц. Трубы тоннеля снаружи также через каждые 12 футов имели стальные диафрагмы, на которых удерживалась деревянная опалубка в виде открытого ящика. Она предназначалась для балластного бетона, который заливался сразу после установки труб в траншею. Минимальная толщина бетона вокруг труб составляла 3 фута. Концы секций закрывались деревянными перегородками, для гидроизоляции швов использовались резиновые уплотнители. Все конструкции тоннеля были изготовлены в течение 20 месяцев.

Траншея была выкопана грейферным земснарядом. Глубина и ширина проверялись волочением стальной балки вдоль вырытой траншеи (тралением жёстким тралом). После этого в места соединений труб для их поддержки в момент установки на дно траншеи были уложены стальные сетки. Они были достаточно длинными и доходили до концевых диафрагм каждой трубы, необходимый уровень достигался с помощью прокладок. Это был интересный, хотя, видимо, и достаточно дорогостоящий способ борьбы с известной проблемой обеспечения правильного вертикального положения торцов соседних тоннельных секций, что непросто сделать и сейчас, несмотря на все современные методы.

Для преодоления положительной плавучести элементов воду впускали через торцевые переборки, на каждой из них имелся клапан, который можно было открыть снаружи. Внутри сегменты были разделены двумя внутренними перегородками на три секции; сверху были установлены внешние пневмоцилиндры длиной 60 футов, также разделенные на три отсека. Данные приспособления позволяли с высокой долей точности контролировать дифферент сегментов в процессе их установки.

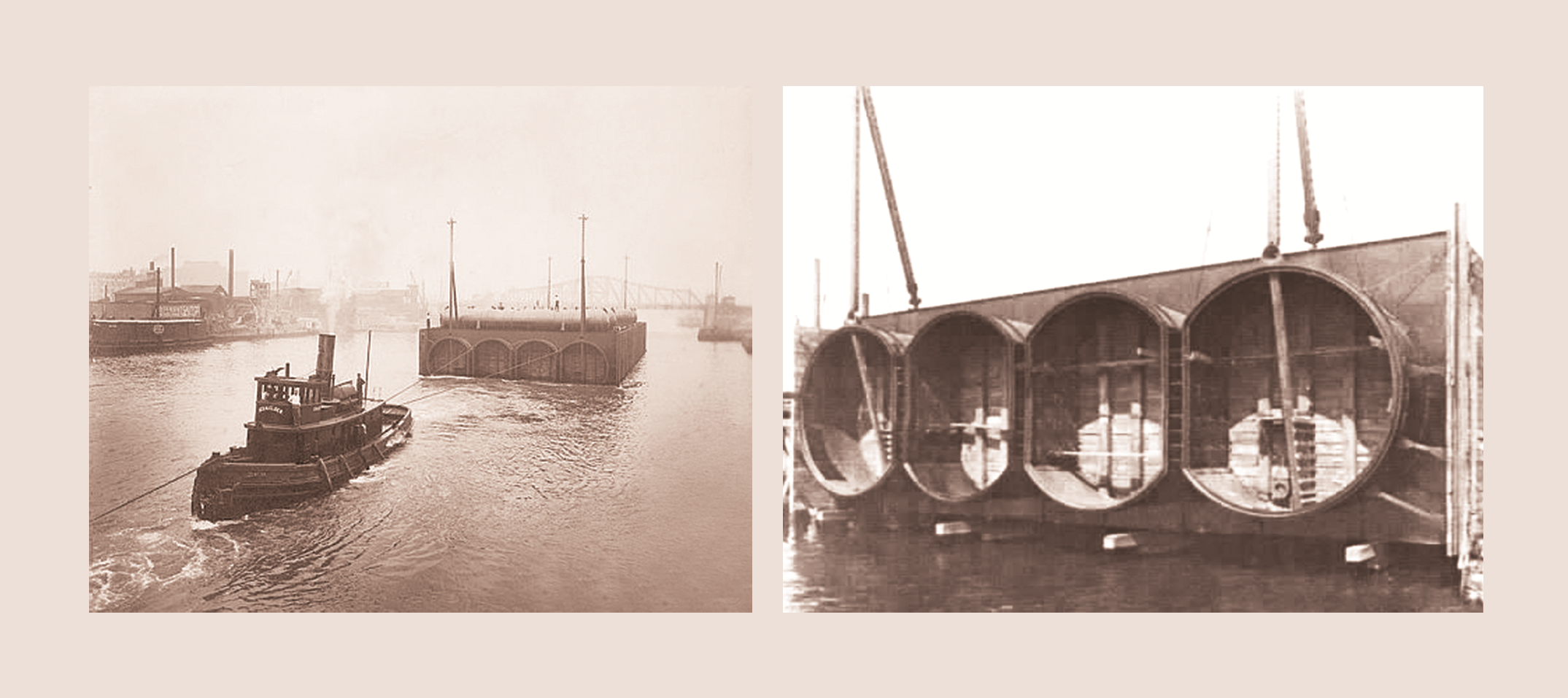

Тоннель на ул. Лассаль в Чикаго

Вес каждого сегмента в погруженном состоянии составлял около 500 т. Операция погружения выполнялась примерно по той же схеме, что и сейчас. Для этого использовались большие заанкеренные плавучие баржи с деррик-краном, на каждое погружение уходило около двух часов. Затем водолазы соединяли элементы тоннеля фланцами с креплением на болтах.

Бетон в открытый ящик вокруг стального кожуха укладывался методом восходящей трубы. В то время не было опыта бетонирования столь большого объема под водой, поэтому подрядчику пришлось провести серию опытов, прежде чем удалось определиться с подходящей смесью и способом ее укладки. Процесс укладки контролировался водолазами, которые следили за тем, чтобы бетон плотно окружал оболочки и обеспечивал достаточную толщину верхнего слоя. Затем траншею засыпали, сначала почти до половины зернистым грунтом, а остальную часть – глиной, вырытой из траншеи. Воду из секций выкачивали с помощью заранее смонтированных установок. Это позволило продолжить работать внутри секций – были удалены деревянные переборки и выполнена внутренняя железобетонная обмуровка.

Успешное завершение строительства в 1910 г. наглядно продемонстрировало технические возможности сооружения крупных погружных тоннелей. Были найдены практические решения ряда непростых проблем. Многие из примененных тогда технических приемов были затем усовершенствованы и применены в последующие десятилетия.

Стальные оболочки тоннелей

Успех детройтского проекта привел к тому, что стальные погружные тоннели как метод строительства подводных объектов получили в США дальнейшее развитие. Почти сразу же были осуществлены два железнодорожных проекта. В 1912 г. был открыт тоннель на улице Лассаль в Чикаго. Он представлял собой первую в своем роде конструкцию с одинарной оболочкой. Вскоре, в 1914 г., был введен в строй железнодорожный тоннель под Гарлем-Ривер в Нью-Йорке (Harlem River Tunnel). Первый в мире автодорожный погружной тоннель – Posey Street Tunnel в Калифорнии. Строительство этого железобетонного сооружения цилиндрической формы завершилось в 1928 г.

Harlem River Tunnel

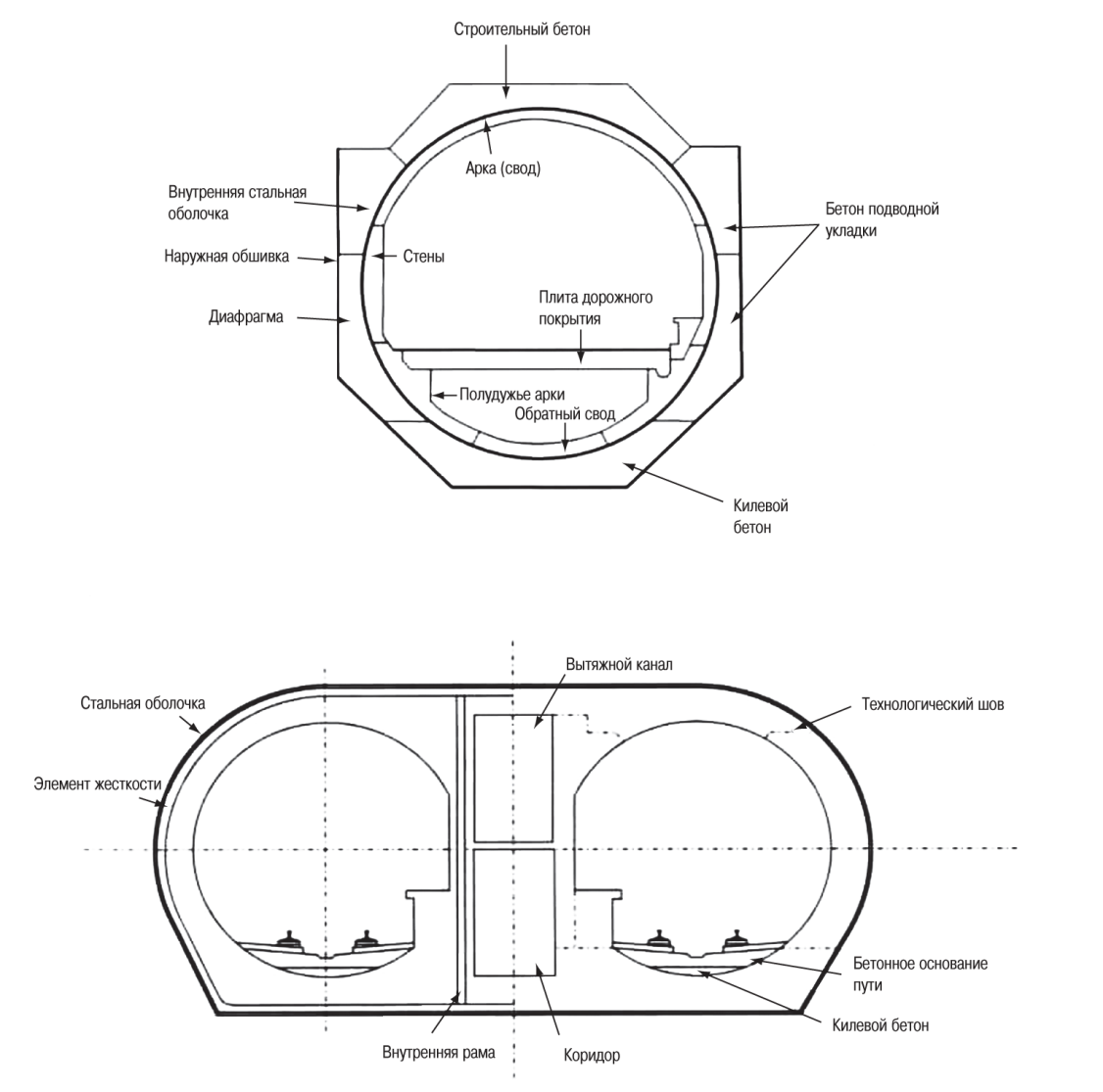

В 1930 г. завершилось строительство второго тоннеля на реке Детройт (Detroit-Windsor Tunnel). Проектом было предусмотрено шестигранное внешнее сечение тоннеля с двойной оболочкой, данное решение впоследствии было принято в США за образец. Была изготовлена жесткая цилиндрическая стальная оболочка, покрывающая всю длину секции тоннеля. К внешним диафрагмам, расположенным с определенным шагом вдоль секции, прикреплялась внешняя стальная оболочка (наружная обшивка). Пространство между оболочками заливалось бетоном, который защищал от коррозии, а также выступал в качестве основного балласта, предотвращающего всплытие. Внутри цилиндрической стальной оболочки устанавливалась внутренняя железобетонная облицовка, и эта облицовка вместе с цилиндрической стальной оболочкой обеспечивала основную конструктивную прочность тоннеля.

Технология строительства тоннелей с одинарной стальной оболочкой также прошла в США определенные процессы своего развития. Как правило, толщина наружной оболочки составляет ½ дюйма. Внутреннюю жесткость, как в продольном, так и в поперечном направлении, ей обеспечивает непрерывное ребро жесткости по всей длине элемента. Внутри стальной оболочки выполняется железобетонная облицовка.

Проект не предусматривает подводного бетонирования — в качестве балласта обычно используется наполненный камнями контейнер, расположенный сверху сооружения. В этом варианте стальная оболочка как часть конструкции остается снаружи и подвергается воздействию переувлажненного грунта. Поэтому ей требуется внешняя защита от коррозии, например, электрохимическая. Типичный пример проекта с одинарной оболочкой был реализован на линии скоростных электропоездов Bay Area Rapid Transit (BART) в зоне залива Сан-Франциско. Для сооружения тоннелей обоих типов используются технологии судостроения.

Second Hampton Roads Tunnel (двойная стальная оболочка) — сверху, тоннель BART (одинарная стальная оболочка) — снизу

Во-первых, стальные оболочки здесь также выпускаются в виде секций предварительной сборки. Затем некоторые из них соединяются с помощью сварки, в результате чего получается цельный укрупненный узел тоннеля. В большинстве случаев это делается непосредственно на слипах, расположенных на водных путях. Для снижения напряжений и деформаций применяется поперечный спуск секций на воду, но при необходимости можно использовать и технологию продольного спуска. Перед этим в секциях устанавливается облицовочная арматура и другое внутреннее оборудование, позволяющее обеспечить достаточную осадку и устойчивость на плаву. Концевые элементы конструкций герметизируются водонепроницаемыми переборками, в итоге секция спускается на воду таким же образом, как и корабль со стапелей.

Затем опускную секцию перемещают на специально оборудованный причал, где осуществляют ее внутреннее бетонирование. Такой причал может находиться на довольно значительном расстоянии от стапеля, поэтому конструкции обычно транспортируются на полупогружных баржах. Ниже показан пример заполнения стальных секций тоннеля Ted Williams бетоном. Порядок выполнения данной операции строго регламентирован, нельзя допустить превышения допустимой нагрузки на металлическую оболочку. При проектировании необходимо учесть эти временные нагрузки и сформулировать требования, обязательные для подрядчика. Стальные оболочки обычно устанавливаются на основание из гравия, которое предварительно выравнивается до нужного уровня специальной решеткой или отвалом.

Тоннель Ted Williams на причале (идет процесс бетонирования)

Преимущество применения стальной оболочки состоит в том, что стоимость оборудования для ее производства сравнительно невысока, оно есть в целом ряде стран, занимающихся судостроением. Следует учитывать и небольшую массу стальных оболочек, а также осадку, не превышающую двух футов, что позволяет перемещать конструкции по воде на большие расстояния даже в условиях малых глубин. Например, опускные секции тоннеля на 63-ей улицы Нью-Йорка были изготовлены в городе Порт Депозит (штат Мэриленд) и отбуксированы на расстояние 300 км в Норфолк (Вирджиния), где они были облицованы бетоном, после чего их и доставили до места назначения (еще 480 км пути).

Есть примеры и более протяженных маршрутов транспортировки стальных оболочек на полупогружных баржах. К примеру, секции тоннеля Ted Williams были перемещены вдоль побережья Атлантики из Балтимора в Бостон на расстояние 960 км. Теоретически здесь нет пределов по километражу, что значительно расширяет возможности изготовления таких конструкций. Данный фактор необходимо обязательно учитывать на этапе проектирования.

Некоторые из проектов тоннелей со стальными оболочками отличаются от описанных выше, но базовый принцип остается тем же. В целом такие конструкции не потеряли своей популярности в США, где они преимущественно используются в своем двойном варианте, однако другие страны отдали предпочтение бетонным тоннелям. Были здесь и исключения, например, тоннель Cross-Harbor Tunnel в Гонконге, но в Европе такие объекты строились все же исключительно из бетона. Произошло это не из-за отсутствия судостроительных технологий и оборудования, а скорее, по причинам экономического характера.

Статья подготовлена по материалам специализированного журнала «Подземные горизонты» № 2, Июль 2014 г.