Что такое пористый металл

Что такое пористые металлы.

Создан пористый металл с эффектом памяти

Новый класс металлических материалов способен удлиняться под действием магнитного поля и обладает эффектом памяти формы.

19.12.2007

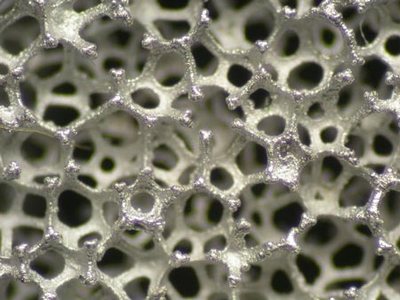

Разработанные сотрудниками университета в г. Бойсе (штат Айдахо, США) и Северо-Западного университета (штат Иллинойс, США) сплавы никеля с марганцем и галлием отличаются крупнопористой структурой, похожей на швейцарский сыр. Это делает их легкими, при этом материалы сохраняют и исключительную прочность.

Новый сплав получен в виде поликристаллического материала. Обычно такие материалы отличаются отсутствием пор, а их упругие свойства и способность к деформации в целом очень незначительные. Новый материал с «магнитной памятью формы» получен путем заливания расплава в образец из соли алюмината натрия, имеющего внутри поры. Затем алюминат натрия растворяют с помощью кислоты, и там, где были заполненные им фрагменты, образуются большие поры.

Этот материал подвергали различным испытаниям, в частности, вращающимся магнитным полем. После 10 млн. оборотов в магнитном поле материал сохранял свои способности к упругой деформации, что делает его вполне пригодным для использования в различных системах магнитного привода. Разработчики считают, что есть еще резервы для дальнейшего усовершенствования подобных систем.

Пористая структура материала (и, соответственно, малая плотность) и его реакция на магнитные поля подсказывают различные перспективы его использования в таких отраслях, как автомобилестроение, авиация и космонавтика, биомедицинские насосы без движущихся частей, различные устройства для контроля малых перемещений.

Пористый металл

Уникальный сплав делают из таких «дальних родственников», как алюминий и вольфрам. Если для первого из них весьма характерна очень высокая устойчивость к окислению, причем не только на открытом воздухе, но и в тяжелых условиях повышенных температур, то о другом этого никак не скажешь, несмотря на то, что алюминий плавится уже на подступах к семисотградусному рубежу, а вольфрам уверенно лидирует среди самых тугоплавких металлов на Земле. Легирующие добавки вольфрама позволяют изготавливать самую прочную броню, самые долговечные резцы, самые ответственные узлы машин, постоянно испытывающих повышенные механические и температурные нагрузки.

Металлурги давно уже мечтали осуществить своеобразную гибридизацию таких разных металлов. (Сплав должен быть чуть тяжелее алюминия и чуть менее прочным, чем вольфрам.) И все было бы неплохо, если бы не роковое препятствие — колоссальное различие в удельных весах «крылатого металла» алюминия и тяжеловеса вольфрама.

Металлы-партнеры уже в процессе плавки неизбежно займут разные «этажи» (как, например, вода и масло в смеси) по указке всемогущей гравитации, и сплава не выйдет.

А если устранить… весовые категории? Исследователи решили провести плавку в космосе. И композит, полученный в невесомости, удался на славу. Шарики «несговорчивого» вольфрама прекрасно растворились в алюминиевой основе, словно кусочки сахара в стакане горячего чая.

Любопытной оказалась и форма слитка, родившегося в космических просторах. В отличие от земного собрата он так и не заполнил ампулу до дна. Поэтому вместо привычного цилиндра приобрел форму, напоминающую усеченный конус. И заметно вырос в объеме! Причиной тому, как показало обстоятельное изучение рассмотренных под микроскопом шлифов, послужили пузырьки газа, так и не сумевшие всплыть на поверхность.

Пористый сплав! До сих пор металлурги тщательно избегали подобной напасти. Может быть, зря? История техники хранит немало примеров, когда механической прочностью поступались ради облегчения общего веса. Взять хотя бы ячеистые бетоны.

Красочная картина предстала перед взором исследователей, когда они познакомились под микроскопом с первым же срезом композита. Там, где были шарики вольфрама, появились миниатюрные звездочки, испускающие во все стороны лучи-дендриты, состоящие из сложных соединений породнившихся металлов. Именно космос способствовал зарождению очень крупных кристаллов, получить которые в условиях земного тяготения до сих пор не удавалось. Такие кристаллы и армируют сплав, делая его сверхпрочным.

Металл будущего станет пористым

Анастасия Богданова

Фото с сайтов fraunhofer.de, wikipedia.org

Всем известно, что кость, — один из наиболее прочных биологических материалов. Костная ткань стойка к сопротивлению и сжатию, чрезвычайно долго противостоит разрушению. Похожим на нее ученые решили сделать и металл будущего.

Металлическое чудо

С развитием технологий обнаруживается все больше возможностей модификации традиционных материалов, например металла. Структура, состоящая, как правило, из алюминия, и содержащая большое количество наполненных газом пор — называется металлическая пена. Как правило, примерно 75-95 процента ее объема составляют пустоты. Материал обладает уникально малым весом — некоторые виды металлической пены настолько легки, что плавают на поверхности воды. При этом прочность такой пены в несколько раз превышает прочность традиционного металла.

О пористых металлах заговорили еще в 1990-х годах. Считалось, что отличительной чертой такого материала является низкая плотность: 0,4 — 1 грамм на кубический сантиметр. В силу особенностей своей структуры металлическая пена способна поглощать большое количество энергии при относительно низком уровне напряжения. Технология обеспечила возможность сочетания различных металлов и получения изделий разнообразной формы. Исследования осуществлялись с алюминием, но возможно получение пены из олова, цинка, бронзы, свинца, латуни и других металлов.

Уникальные свойства пеноникеля делают его пригодным для широкого диапазона применений. Среди них: теплообменники, пламепреградители, звукоизолирующие устройства, гомогенизаторы жидкостей и газов, электрофильтры, адсорберы, наполнители многослойных конструкций

Пена нового поколения

Как и все в науке, металлическая пена подверглась совершенствованию. Недавно доктор Афсанех Рабией из университета Северной Каролины открыла самую прочную металлическую пену в мире. Материал может сжиматься до 80 процентов своего размера под действием веса и сохранять первоначальную форму. Новая металлическая пена уникальна благодаря своей однородности ячеек и их стенок. Именно это придает ей прочность и эластичность, необходимую для сжатия без деформации.

Российской действительности еще предстоит знакомство с металлической пеной. Специалист испытательного центра «СПбГАСУ» Виктор Зверев отказался от комментариев, сказав лишь: «Такой материал нам не знаком и не проходил лицензирование».

Выяснилось, что и на заводах царит пенометаллический нигилизм. Мнение инженеров разделилось. Одни удивляются изобретению, например, Вячеслав Коньков из «Металлиста»: «Это что-то новое и очень интересное, вышлите мне по факсу информацию». Другие же скептически заявляют: «Вряд ли это самый прочный материал. Мы не используем никакую металлическую пену», — прокомментировал Юрий Филисов из компании «Петросталь». Вероятно, в будущем ситуация изменится.

Рецептура

Каков же процесс производства такой пены? Технология проста. Сперва смешивают порошки металлов или сплавов со специальным связующим, которое проникает в металлическую матрицу. Происходит термообработка матрицы, помещаемой в полую форму, при температуре, близкой к точке плавления данного металла. В результате металл плавится, содержащийся в соединении газообразный водород освобождается и вспенивает жидкий металл. Последний поднимается, как дрожжевое тесто: объем образующегося материала, состоящего на 85 процента из воздуха и на 15 — из металла, впятеро превышает исходный. После охлаждения детали вынимаются из формы — они готовы к использованию.

Практический аспект

Металлические пены из алюминия, магния, стали, титана или цинка выдерживают высокое давление, приглушают звук, ослабляют вибрации, хорошо изолируют. Они легко поддаются сверлению, распиливанию и фрезерованию, а потому успешны для защиты от ударов в автомобилях, в качестве катализаторов в химии, в изготовлении топливных элементов, а также как биологически совместимый протез костной ткани в медицине.

В авиакосмической промышленности замена алюминиевыми пенными панелями дорогостоящих сотовых конструкций может сократить издержки производства. Алюминиевые пористые панели могут способствовать сокращению потребления энергии при эксплуатации лифтов, так как в условиях высоких скоростей их движения и частой смены ускорений и замедлений легкость конструкции приобретает особо значение. Широкое поле применения в строительстве открывается и для вспениваемых заготовок, которые могут, например, использоваться для закрепления штепсельных розеток в бетонной стене. Такая заготовка может быть помещена в отверстие в стене и подвергнута нагреву после монтажа розетки, в результате чего обеспечивается очень прочное соединение.

В медицине металлические пены используют для ускорения процессов заживления костной ткани. Как уже было отмечено, структура пористого материала подобна естественной структуре кости. Поэтому он идеально подходит для ее замещения.

Использование композитных имплантантов из титановой пены позволяет значительно ускорить выздоровление пациентов со сложными переломами костей. Ученые разработали биологически совместимый материал, структурой и физическими свойствами подобный естественной костной ткани. В итоге титановая пена выступает каркасом, а минеральное покрытие обеспечивает врастание в него костной ткани.

Как видно, мало знакомый российским экспертам, но интереснейший и многообещающий металл — важное открытые. Своевременное и нужное.

Металлические пены обычно сохраняют физические свойства их основного материала. Пена из негорючего металла остается негорючей и обычно может быть переработана в качестве основного материала. это коэффициент температурного расширения похоже, пока теплопроводность вероятно снижается. [1]

Содержание

Открытая ячейка

Металлическая пена с открытыми ячейками, также называемая металлической губкой, [2] может использоваться в теплообменники (компактный охлаждение электроники, криогенные резервуары, PCM теплообменники), поглощение энергии, диффузия потока и легкая оптика. Высокая стоимость материала обычно ограничивает его использование передовыми технологиями, аэрокосмический, и производство.

Мелкомасштабные пены с открытыми порами, с ячейками меньше, чем можно увидеть без посторонней помощи, используются как высокотемпературные. фильтры в химической промышленности.

Металлическая пена используется в компактных теплообменниках для увеличения теплопередачи за счет пониженного давления. [3] [4] [5] [ требуется разъяснение ] Однако их использование позволяет существенно снизить физические размеры и стоимость изготовления. В большинстве моделей этих материалов используются идеализированные и периодические структуры или усредненные макроскопические свойства.

Металлическая губка имеет очень большую площадь поверхности на единицу веса и катализаторы часто превращаются в металлическую губку, такую как палладий черный, платиновая губка, и губчатый никель. Такие металлы как осмий и гидрид палладия метафорически называются «металлическими губками», но этот термин относится к их свойствам связывания с водородом, а не к физической структуре. [6]

Производство

Пенопласт с открытыми ячейками производится литейным заводом или порошковая металлургия. В порошковом методе используются «держатели места»; как следует из их названия, они занимают поровые пространства и каналы. В процессах литья пену отливают с открытыми порами. полиуретан каркас из пенопласта.

Закрытая ячейка

Металлическая пена с закрытыми порами впервые была описана в 1926 году Меллером во французском патенте, где вспенивание легких металлов путем впрыска инертного газа или пенообразователь, было предложено. [7] Два патента на губчатый металл были выданы Бенджамину Соснику в 1948 и 1951 годах. Меркурий пар для выдувания жидкого алюминия. [8] [9]

Металлические пены с закрытыми ячейками были разработаны в 1956 году Джоном К. Эллиоттом из Bjorksten Research Laboratories. Хотя первые прототипы были доступны в 1950-х годах, коммерческое производство началось в 1990-х годах компанией Shinko Wire в Японии. Металлические пены с закрытыми порами в основном используются в качестве амортизирующего материала, как и полимер пенится в велосипедный шлем но для более высоких ударных нагрузок. В отличие от многих полимерных пен, металлические пены остаются деформированными после удара и поэтому могут быть деформированы только один раз. Они легкие (обычно 10–25% плотности идентичного непористого сплава; обычно сплава алюминия) и жесткий и часто предлагаются в качестве легкого конструкционного материала. Однако они не получили широкого распространения для этой цели.

Пенопласты с закрытыми порами сохраняют огнестойкость и способность рециркуляции других металлических пен, но добавляют свойство флотации в воде.

Производство

Пены обычно получают путем впрыска газа или смешивания пенообразователь в расплавленный металл. [10] Расплавы можно вспенивать, создавая в материале пузырьки газа. Обычно пузырьки в расплавленном металле обладают высокой плавучестью в жидкости высокой плотности и быстро поднимаются на поверхность. Это повышение можно замедлить, увеличивая вязкость расплавленного металла, добавляя керамические порошки или легирующие элементы для образования стабилизирующих частиц в расплаве или другими способами. Металлические расплавы можно вспенивать одним из трех способов:

Для стабилизации пузырьков расплавленного металла требуются высокотемпературные пенообразователи (твердые частицы нано- или микрометрового размера). Размер поры, или клеток, обычно составляет от 1 до 8 мм. Когда используются пенообразователи или пенообразователи, они смешиваются с металлическим порошком перед его расплавлением. Это так называемый «порошковый путь» вспенивания, и, вероятно, он является наиболее распространенным (с промышленной точки зрения). После металла (например, алюминий) порошки и пенообразователь (например,TiH2) были смешаны, их прессуют в компактный твердый предшественник, который может быть доступен в виде заготовки, листа или проволоки. Производство прекурсоров может осуществляться путем сочетания процессов формования материалов, таких как прессование порошка, [11] экструзия (непосредственный [12] или соответствовать [13] ) и квартира прокатка. [14]

Композиты

Композитная металлическая пена (CMF) формируется из полых валиков одного металла в твердой матрице другого, такого как сталь в алюминии, демонстрирует в 5-6 раз большее отношение прочности к плотности и более чем в 7 раз большее поглощение энергии, чем предыдущие металлические пены. [15]

CMF может заменить катаную стальную броню такой же защитой на треть веса. Он может блокировать осколки и ударные волны, вызывающие травмы головного мозга. Нержавеющая сталь CMF может блокировать давление взрыва и фрагментацию на скорости 5000 футов в секунду от фугасная зажигательная (HEI) снаряды, которые взрываются в 18 дюймах от щита. Стальные пластины CMF (9,5 мм или 16,75 мм толщиной) были размещены в 18 дюймах от ударной пластины, удерживаемой против волны давления взрыва и против медных и стальных фрагментов, созданных выстрелом HEI 23 × 152 мм (как в зенитное оружие), а также алюминиевую ответную планку толщиной 2,3 мм. [19]

Стохастические и обычные пены

Стохастик

Пена считается стохастической, если распределение пористости является случайным. Большинство пен являются стохастическими из-за метода производства:

Обычный

Плиты можно использовать в качестве литейных стержней. Форма настраивается для каждого приложения. Этот метод производства позволяет получать «идеальную» пену, так называемую, потому что она удовлетворяет Законы Плато и имеет проводящие поры формы усеченного октаэдра ячейки Кельвина (объемно-центрированная кубическая структура).

Что такое пористый металл

Пористость в металлах, как правило, связана с процессом кристаллизации.

Практически все металлы при кристаллизации уменьшают свой объем. При затвердевании происходит скачкообразное изменение объема (рис.1 ). Исключением среди чистых металлов является висмут (таблица). Застывший металл имеет и большую плотность, чем жидкий. Уменьшение объема при кристаллизации называют усадкой.

Рисунок 1. Изменение удельного объема металла в зависимости от его температуры.

Таблица. Величина усадки при кристаллизации различных металлов

Уменьшение объема металла происходит при охлаждении металла в жидком состоянии; при переходе жидкой фазы в твердую, т. е. в процессе кристаллизации; при охлаждении в твердом состоянии. Величина усадки зависит от природы затвердевающего металла. Это видно из таблицы.

Отливка начинает кристаллизоваться от края к центру: сначала формируется твердая корка, поэтому объем отливки уже не меняется. Но поскольку при затвердевании объем металла уменьшается, охлаждение отливки должно сопровождаться появлением пустого пространства. Это пространство – поры или усадочные раковины. Они могут быть заполнены газами, растворенными в жидком металле и выделившегося при кристаллизации. Поры могут располагаться в различных частях отливки, но чаще в верхней части или в центре. На рис.2 показаны различные формы усадочной раковины, встречающиеся в слитках.

Рисунок 2. Различные формы усадочной раковины в отливках.

Лучше всего, если усадочная раковина расположена в верхней части слитка. Тогда ее можно удалить, отрезав верхнюю часть слитка. Раковину, вытянутую вдоль оси по всему слитку, удалить невозможно. При прокатке такая раковина вытягивается и располагается в заготовке в виде внутренней пустоты – щели. Такая пустота, нарушающая сплошность металла, ослабляет сопротивление изделий механическим воздействиям.

Для устранения пористости в объеме отливки сталь раскисляют. При хорошем раскислении усадочная раковина образуется в верхней части отливки. Кипящая сталь (недостаточно раскисленная) содержит поры по всему объему.

Если слиток охлаждать медленно, то усадочная раковина будет находиться в верхней части слитка. Это осуществляется путем применения отливки с «прибылью» или с «утепленной надставкой». Сущность этого способа заключается в том, что на металлическую изложницу сверху ставится надставка из огнеупорного мало теплопроводного материала. Металл из нее питает саму отливку, а усадочная раковина располагается в прибыльной части. Ее потом отрезают.

Изменяя условия разливки и кристаллизации металла, можно изменять относительный объем усадочной раковины, ее форму и характер расположения в слитке. Однако усадку нельзя уничтожить, если кристаллизующийся объем жидкости не будет все время пополняться свежими порциями жидкого металла.

Пористость в отливках может быть обнаружена как с помощью макро-, так и микроанализа. На рис. 3 показана усадочная пористость в прибыльной части отливки стали ДИ23. Это поры макроскопические и доступны для наблюдения невооруженным глазом. На рис.4 показана макроскопическая пористость в литом силумине и микроскопическая пористость (стрелка), зафиксированная микроструктурным анализом.

|  |

| а | б |

Рисунок 3. Поры в отливке стали ДИ23 (5Х3В3МФС), макроструктура; а – пористость на боковой стороне отливки, б – поры в центральной части отливки, в середине – образец без макропористости.

|  |

| а | б |

Рисунок 4. Пористость в образце литого силумина: а – фрагмент отливки, б – микроструктура.

При дендритной кристаллизации первыми в сплаве формируются дендриты. Поэтому поры формируются в наиболее «слабой» части литого материала – в междендритном пространстве. При микроструктурном анализе можно наблюдать пористость по границам дендритов (рис.5).Такую пористость можно отнести к микропористости – невооруженным глазом она не видна.

|  |

| а | б |

На рис.6 показана микроскопическая пористость в сплаве Al-4%Cu; она видна как на нетравленном шлифе, так и после травления. Такая пористость практически обращает материал в ничто. Механические свойств у него минимальные, такой сплав не годится для изделий.

|  |

| а | б |

Рисунок 6. Пористость в сплаве Al-Cu: а – нетравленный шлиф, б – после травления

В общем, пористость в различных сплавах принимает совершенно разные формы. Пример показан на рис. 7 для силуминов различного состава.

|  |

| а | б |

В определенной степени пористость свойственна любому материалу. На рис.8 показаны воздушные пузыри в затвердевшей эпоксидной смоле, которые появились при перемешивании смолы с отвердителем. Так что их тоже можно отнести к дефектам изготовления. При обычном освещении в светлом поле пузырей почти не видно, только черный кружок там, где пузырек подошел к поверхностии на поверхность вышла дырочка в верхней части пузырька. В темном поле и в поляризованном свете видны все пузырьки, до которых «достали» лучи света от объектива. Потом мы напишем более подробно об оптических эффектах такого рода.

|  |

| а | б |

| |

| в |