Что такое позиционный допуск расположения отверстий

Позиционный допуск

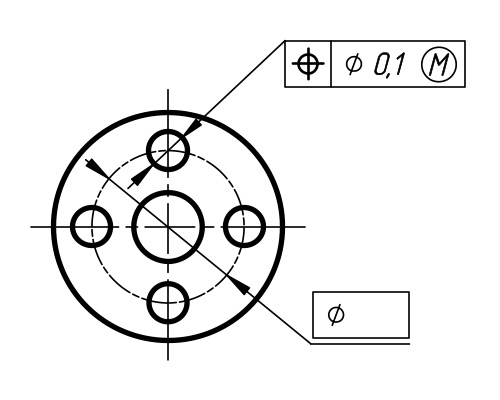

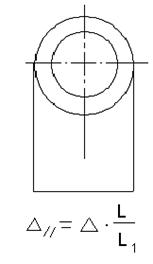

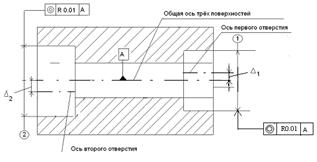

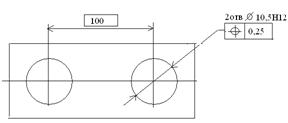

Позиционный допуск между осями отверстий обозначается знаком в виде окружности, которая пересекается, горизонтальной и вертикальной линиями. Позиционный допуск устанавливается для деталей входящих в одну сборочную группу при количестве отверстий более двух единиц. Позиционный допуск наносятся на чертежах для отверстий крепёжных деталей, отверстий выполняющих функцию центрирования, а так же для других координирующих осей данного типа. Поле позиционного допуска детали выбирается с учётом особенностей конструкции, позволяющей максимально обеспечить функциональное назначение изделия.

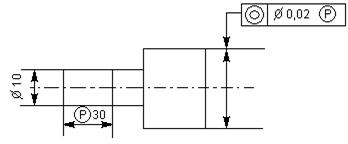

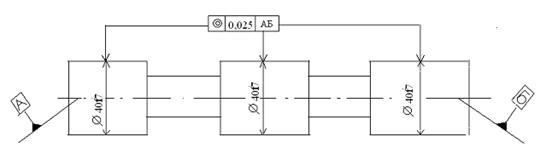

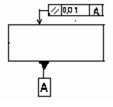

Позиционный допуск 3-х резьбовых отверстий Ø0.1мм на участке расположенном вне детали и выступающем на 30мм от поверхности.

Качественный и быстрый раскрой металлического листа, выполняемый на профессиональном высокопроизводительном оборудовании, оснащенном по последнему слову техники, позволяет выполнять работы в автоматическом режиме, и обеспечивать минимально допустимые отклонения позиционного допуска и высокое качество поверхности вырезаемых отверстий.

Переналадка лазерной установки, оснащенной современной компьютеризированной высокоточной системой позиционирования, сопоставимо по времени с загрузкой, какой либо информации на обычный персональный компьютер. Установка листа на исходную позицию перед его обработкой, заключается лишь в доставке нужного материала, который следует просто положить на платформу станка. В массовом производстве используются так же специальные подающие устройства, которые автоматически меняют обрабатываемые листы, чем увеличивают производительность и обеспечивают безостановочную работу.

Раскрой листа с применением лазера, в отличие от механической обработки или плазменной резки, создаёт условия для рационального выполнения работ обеспечивающих минимальное количество отходов, за счёт малых величин припуска и позиционного допуска. Лазерная резка не требует технологической смены инструмента и его заточки, так как сам луч и есть инструмент, воздействующий на обрабатываемый материал.

За счёт отсутствия механического контакта, использование лазерного раскроя листового материала возможно и для обработки легкодеформируемых, нежестких форм вырезаемых деталей. Возможности лазерной резки, позволяет производить раскрой по сложному контуру с высокой скоростью обработки при достаточно хорошем качестве среза, зависящем от мощности излучения генерируемым лазерным устройством.

Применение высокотехнологических современных видов обработки листа не механическим методом, обеспечивает значительное сокращение времени, затрачиваемое на разработку начиная от идеи к воплощению.

Помогите расчитать зависимый позиционный допуск

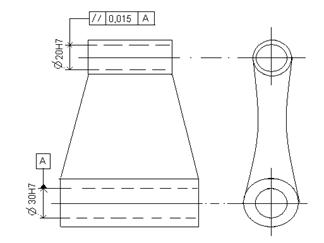

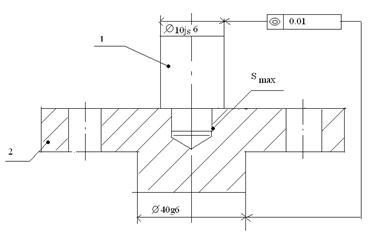

Впервые столкнулся с таким сложно-зашифрованным допуском. Разъясните, кто понимает, что на примере зашифровано. И если не составит труда, опишите ход своих мыслей. Я более менее разобрался с зависимым допуском, но тут еще и номинальное расположение вплели, с этим понятием я так и не разобрался

Одним словом каша в моей голове, прошу о помощи

Кстати, как в AutoCAD размер в квадрате нарисовать? Я нашел в настройках, галка «размер в рамке», но тогда у меня все размеры в рамке идут. Как рамку на конкретный размер поставить?

И еще, верхнее отклонение я смог поставить с помощью \S, но шрифт сильно большой. Как его уменьшить?

С AutoCAD’ом работал в последний раз еще 2003 году, многое позабыл, потому простите за такие простые вопросы. Сам уже заискался =(

По поводу базы А у меня возникло недопонимание. Она ведь лишает деталь 3-х степеней свободы, а на Б и В всего остается 3.

Понял, что представил неудачный пример.

Тогда приведу вот такой:

У меня до сих пор возникает чувство ужаса при виде таких допусков. По отдельности вроде понятно, но когда их используют вместе, то сплошная каша.

Предположим, что в процессе изготовления мы получили отверстия:

Д11.43мм; Д16.3; Д26.8

Смотрю на чертеж.

Сначала беру в рассмотрение отверстие Д27, т.к. из чертежа видно, что оно является базой. Вижу, что мне повезло, т.к.я попал в независимый допуск. Пока допуск отклонения от перпендикулярности не рассматриваю. За базу В, похоже, взята ось этого отверстия. (Чертеж нашел на американском сайте, потому обозначение не совсем по правилам ЕСКД)

Перейдем к отверстию Д12 и мы видим, что вышли за пределы независимого допуска. Получается, что диаметр может лежать в интервале: 12-0.5-0.075=11.425 и 12+0.5+0.075=12.575, т.е. (11.425;12.575). Но при чем тут базы А, В и С? Как их в расчете использовать? Как определить допуск линейного размера 40 в квадрате?

P.S. Подскажите литературу (трактователи), а то я совсем увяз в этой теме =(

Зря вы так пугаетесь.

Большое число зависимых допусков на чертеже, это как правило от пугливости конструктора и неуверенности в квалификации производственников.

Чтобы не конфликтовать по каждой детали, не прошедшей контролера, и не разбираться в том, можно ли её пропустить на сборку или нет.

И что бы не «запороли» деталь, он дает им поблажку, разрешая по месту подгонять. Мол сделаете в зависимости от того, как получится базовые размеры.

Так что я лично когда такое наблюдаю, считаю что конструктор спасает детали, которые при строгом производстве могли просто забраковать.

Главное правило конструктора. Чертеж простой детали не может быть сложным Здесь это правило похоже нарушено. Хотя надо бы весь комплект чертежей увидеть, по одному кусочку сложно судить.

Оценивайте чертеж с технологических позиций. Как его выполнить?

Судя по допускам на указанные размеры деталь вполне можно сделать по ручной разметке, без использования дорого обрудованеия (координатно-расточной станок) и оснастки (кондуктор). Вполне можно обойтись слесарем с чертилкой для разметки отверстий и вертикально-сверлильным станком для сверловки. По заранее фрезерованной детали. И спрашивается «на фига» такие навороты с допусками на руками сделанные отверстия. На мой вкус явный перебор.

итак что нужно чтобы сделать эту деталь?

Заготовительная

В зависмости от имеющегося сырья, либо вырезать из круга, либо из листа заготовку

Фрезерная

Фрезеровать габаритные размеры и паз

Слесарная

Разметить отверстия

Сверлильная

Просверлить все отверстия.

Ну вот практически и все, если не считать контрольной, термообработки и транпортно-сдаточный операций. Ерунда одним словом.

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

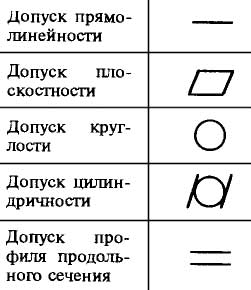

Виды допусков формы

Отклонения и допуски формы

Различают следующие допуски на отклонения формы:

Допустимые отклонения обозначаются специальными символами.

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Отклонения и допуски расположения

Различают следующие виды допусков расположения:

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

Эти допуски обозначаются символами.

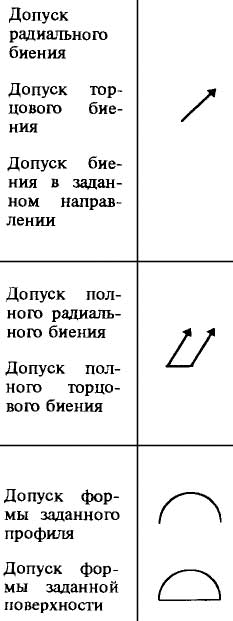

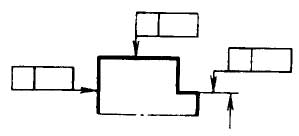

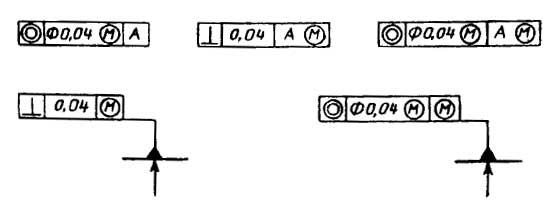

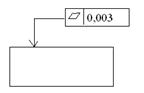

Обозначение допусков формы и расположения на чертежах

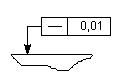

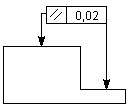

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

Перед числовым значение допуска могут указываться знаки:

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

Числовые значения допусков формы

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

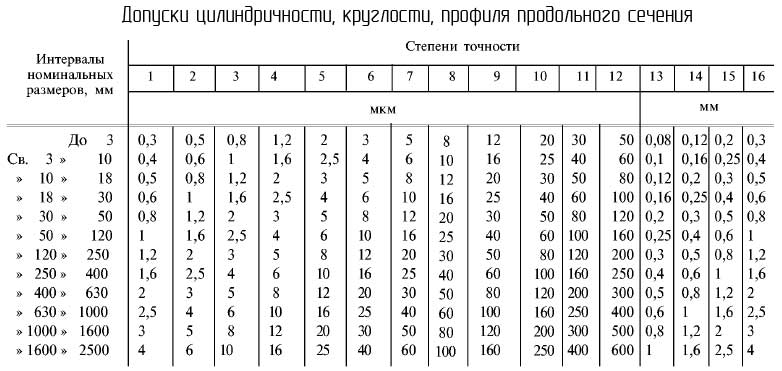

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

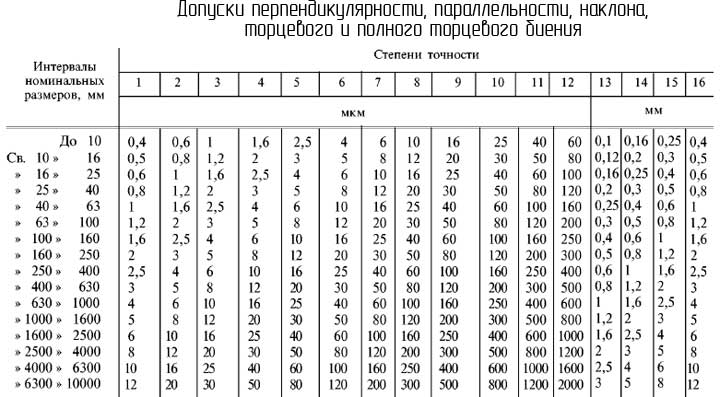

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

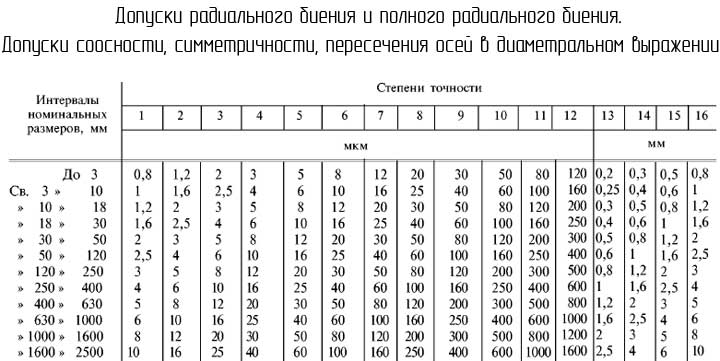

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

Что такое позиционный допуск расположения отверстий

ГОСТ Р 53089-2008

(ИСО 5458:1998)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Основные нормы взаимозаменяемости

ХАРАКТЕРИСТИКИ ИЗДЕЛИЙ ГЕОМЕТРИЧЕСКИЕ

Установление позиционных допусков

Basic norms of interchangeability. Geometrical product specifications. Positional tolerancing

Дата введения 2011-01-01

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский и конструкторский институт средств измерений в машиностроении» (ОАО «НИИизмерения») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 242 «Допуски и средства контроля»

Наименование настоящего стандарта изменено относительно наименования применяемого международного стандарта для приведения в соответствие с требованиями ГОСТ Р 1.5-2004 (пункт 3.5)

Настоящий стандарт является общим стандартом в области нормирования геометрических характеристик изделий, дополняет положения международного стандарта ИСО 1101:2004 [1] в части установления позиционных допусков и предназначен для улучшения взаимопонимания между конструктором и изготовителем.

При применении настоящего стандарта следует учитывать положения тех стандартов (в т.ч. международных), в которых рассматриваются такие относящиеся к предмету понятия, как требование максимума материала (ГОСТ Р 53090-2008 (ИСО 2692:2008), базы и комплекты баз (ИСО 5459 [2]).

В настоящий стандарт не включены приложения А, С и примечание к разделу 1 применяемого международного стандарта, которые нецелесообразно применять в национальной стандартизации в связи с тем, что:

— приложение А (информационное) «Термины и определения» содержит термины и определения, являющиеся (в сокращенном виде) частью основного содержания ГОСТ 31254-2004 и их применение в таком виде может вызвать затруднения у пользователя стандартом;

— приложение С (информационное) «Связи в матричной системе GPS» содержит сведения о матричной модели Системы стандартов ИСО «Геометрические характеристики изделий (GPS)» и месте применяемого международного стандарта в ней, не относящиеся к объекту стандартизации;

— примечание к разделу 1 «Область применения» содержит сведения справочного характера.

В настоящий стандарт относительно применяемого международного стандарта внесены следующие технические отклонения:

— раздел 3 «Термины и определения» дополнен терминологическими статьями 3.1-3.5, необходимыми для правильного и однозначного понимания положений стандарта пользователем;

— ссылки на международные стандарты ИСО 14660-1:1999, ИСО 14660-2:1999 и ИСО 1101:2004 [1] заменены соответственно ссылками на ГОСТ 31254-2004 и ГОСТ 2.308-79;

— рисунки 1 и 3 изменены с целью приведения их в соответствие с ИСО 1101:2004 [1];

— термин «фактический геометрический элемент», используемый в применяемом международном стандарте, заменен эквивалентным термином «выявленный геометрический элемент» в связи с тем, что последний стандартизован на национальном уровне ГОСТ 31254-2004;

— элемент «Библиография» приведен в соответствие с основным содержанием стандарта и требованиями ГОСТ Р 1.5-2004.

Приведенные в настоящем стандарте рисунки предназначены исключительно для пояснения рассматриваемых положений и не предполагают полноты.

1 Область применения

Настоящий стандарт устанавливает правила нанесения позиционных допусков. Позиционные допуски могут быть установлены для следующих геометрических элементов:

— точки (например, центра сферы);

— номинально прямой линии (например, оси отверстия или вала);

— номинально плоской поверхности (например, средней поверхности паза).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 31254-2004 (ИСО 14660-1:1999, ИСО 14660-2:1999) Основные нормы взаимозаменяемости. Геометрические элементы. Общие термины и определения

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 31254, а также следующие термины с соответствующими определениями:

3.1 поле допуска (tolerance zone): Область на плоскости или в пространстве, ограниченная одной или несколькими идеальными линиями или поверхностями и характеризуемая линейным размером, называемым допуском.

3.2 нормируемый элемент (toleranced feature): Элемент, для которого установлен допуск.

3.3 теоретически точные размеры (theoretically exact dimensions): Линейные и/или угловые размеры, определяющие теоретически точное месторасположение геометрических элементов относительно друг друга и/или относительно баз.

3.4 шаблон теоретически точных размеров (pattern of the theoretically exact dimensions): Совокупность теоретически точных размеров, установленных для нормируемого элемента или группы нормируемых элементов.

3.5 шаблон полей допусков: Совокупность полей допусков, определяемая шаблоном теоретически точных размеров.

4 Установление позиционных допусков

4.1 Общие положения

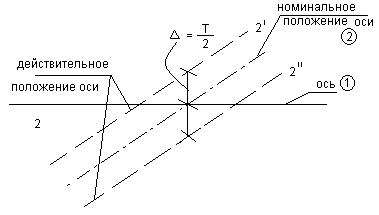

Основными элементами позиционного допуска являются: теоретически точные размеры, поля допусков и базы.

4.2 Основное требование

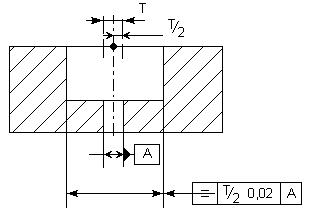

Позиционные допуски в совокупности с теоретически точными размерами определяют поля допусков, в пределах которых должны располагаться выявленные полные (поверхность, линия на поверхности) или выявленные производные (центральная точка, средняя линия, средняя поверхность) геометрические элементы. Поле допуска располагается симметрично относительно теоретически точного месторасположения нормируемого элемента, задаваемого теоретически точными размерами.

Основное требование иллюстрируется примером, показанным на рисунке 1.

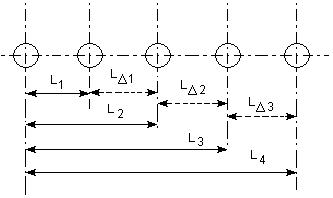

1 В отличие от допусков размеров позиционные допуски не складываются при задании теоретически точных размеров цепочкой.

2 Установление позиционного допуска позволяет однозначно указать, относительно какой базы (или нескольких баз) нормируется месторасположение элемента.

4.3 Теоретически точные размеры

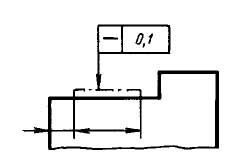

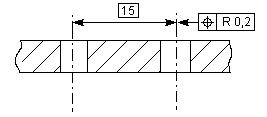

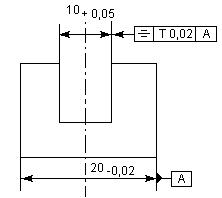

Линейные и угловые теоретически точные размеры указывают без предельных отклонений и заключают в прямоугольные рамки согласно ГОСТ 2.308.

Равные нулю линейные и равные 0°, 90° или 180° угловые теоретически точные размеры не указывают (но подразумевают), если они определяют размер между:

— нормируемыми элементами, месторасположение которых устанавливается безотносительно базы;

— нормируемыми элементами, месторасположение которых устанавливается относительно одной и той же базы или одних и тех же нескольких баз;

— нормируемыми элементами и базами, относительно которых устанавливается месторасположение элементов.

Несколько расположенных на одной и той же прямой линии нормируемых элементов считают связанными теоретически точными размерами, и их расположение рассматривается относительно одних и тех же баз, если нет специального указания или для элементов не указаны различные базы.

4.4 Позиционные допуски элементов, расположенных на полной окружности

Теоретически точное месторасположение нормируемых элементов, показанных на чертеже на полной окружности, считают (если нет других указаний) равномерным (т.е. неуказанные теоретически точные угловые размеры между элементами равны друг другу).

Две или более групп нормируемых элементов, показанных на чертеже на одних и тех же прямых линиях, считают связанными единым шаблоном теоретически точных размеров, если:

— позиционные допуски элементов указаны безотносительно баз;

— позиционные допуски элементов указаны относительно одной и той же базы;

— позиционные допуски элементов указаны относительно одного и того же комплекта баз и входящие в комплект базы перечислены в одной и той же последовательности (см. рисунок 2а);

— нет других указаний (см. рисунок 2б).

4.5 Направления позиционных допусков

4.5.1 Однонаправленные позиционные допуски

Однонаправленный позиционный допуск может быть установлен только в одном направлении (см. рисунок 3а). В этом случае ориентация ширины поля допуска может быть параллельна или перпендикулярна относительно размеров, составляющих шаблон теоретически точных размеров, и определяется (если нет других указаний) направлением стрелки соединительной линии (см. рисунок 3б).

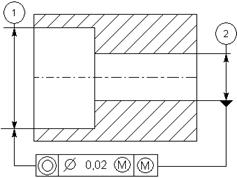

Допуски расположения

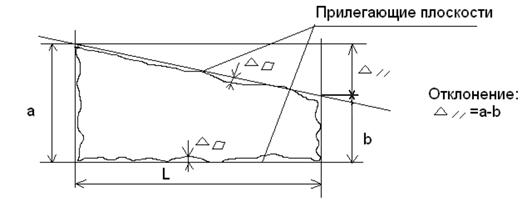

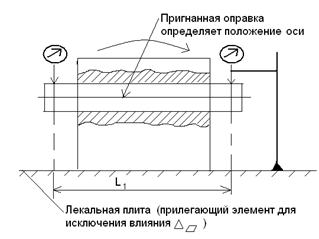

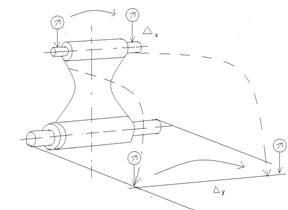

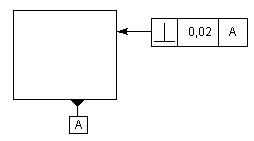

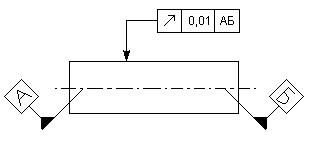

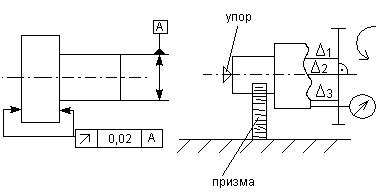

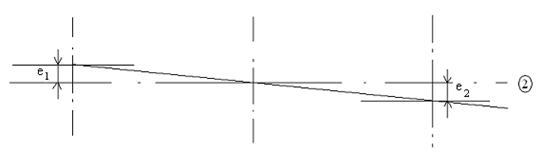

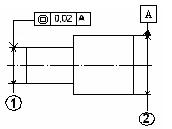

При оценке отклонений расположения отклонения формы (рассматриваемых поверхностей и базовых) должны быть исключены из рассмотрения (Рис 12). При этом реальные поверхности заменяют прилегающими, а за оси, плоскости симметрии принимают оси, плоскости симметрии и центры прилегающих элементов.

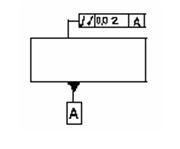

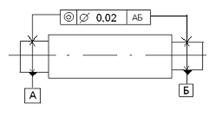

диаметральном выражении 0,02мм

относительно базовой оси поверхности

В том случае если конструкторская, технологическая (определяющая положение детали при изготовлении) или измерительная (определяющая положение детали при измерении) не совпадают следует выполнить пересчет выполненных измерений.

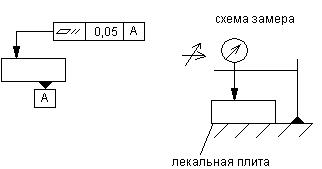

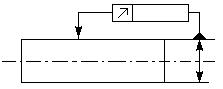

Измерение отклонений от параллельных плоскостей.

(в двух точках на заданной длине поверхности)

Отклонение определяется как разность показаний головки на заданном интервале друг от друга (головки на «0» выставляются по эталону).

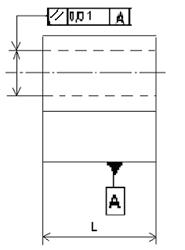

Допуск параллельности оси отверстия относительно базовой плоскости А на длине L.

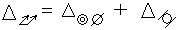

Рис 14. (Схема замера)

Допуск параллельности осей.

Рис 15. Схема замера

Допуск параллельности оси отверстия

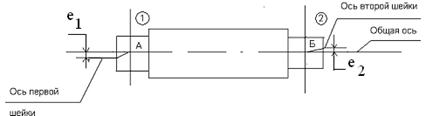

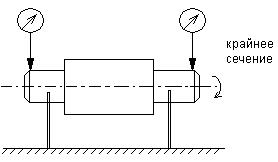

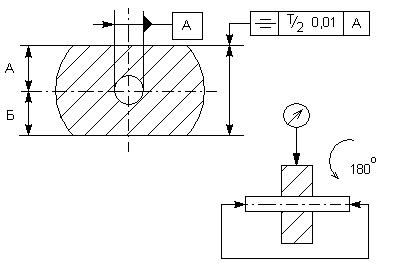

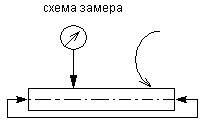

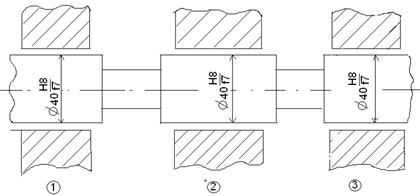

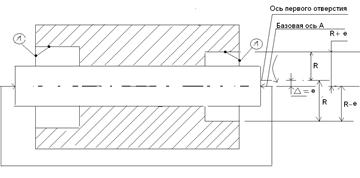

Допуск соосности.

Отклонение от соосности относительно общей оси – это наибольшее расстояние между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей.

Поле допуска соосности – это область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении (Ф = Т) или удвоенному допуску соосности в радиусном выражении: R=T/2 (рис. 16)

Рис 16. Поле допуска соосности и схема замера

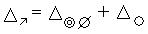

Индикатор регистрирует разность показаний (R+e)-(R-e)=2e=2

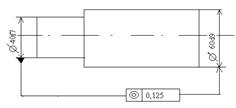

Допуск соосности шеек вала в диаметральном выражении 0,02мм (20мкм) относительно общей оси АБ. Валы такого типа устанавливаются (базируются) на опоры качения или скольжения. Базой является ось, проходящая через середины шеек вала (скрытая база).

Рис 17. Схема несоосности шеек вала.

Смещение осей шеек вала приводит к перекосу вала и нарушению эксплуатационных характеристик всего изделия в целом.

Рис 18. Схема замера несоосности шеек вала

Базирование производится на ножевые опоры, которые помещаются в средние сечения шеек валов. При замере отклонение получается в диаметральном выражении DÆ = 2e.

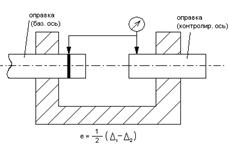

Отклонение от соосности относительно базовой поверхности определяют обычно измерением биения проверяемой поверхности в заданном сечении или крайних сечениях – при вращении детали вокруг базовой поверхности. Результат измерения зависит от некруглости поверхности (которая приблизительно в 4 раза меньше отклонения от соосности).

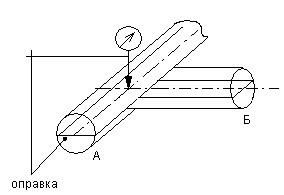

Рис 19. Схема замера соосности двух отверстий

Точность зависит от точности пригонки оправок к отверстию.

Рис. 20.

Замер зависимого допуска можно производить с помощью калибра (рис. 20).

Допуск соосности поверхности

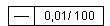

Допуск симметричности

Допуск симметричности относительно базовой плоскости – наибольшее допускаемое расстояние между рассматриваемой плоскостью симметрии поверхности и базовой плоскостью симметрии.

Рис 21. Допуски симметричности, схемы замера

Допуск симметричности в радиусном выражении

Отклонение DR (в радиусном выражении)равно полуразности расстояний А и Б.

Допуски соосности и симметричности назначаются на те поверхности, которые отвечают за точную собираемость и функционирование изделия, где не допускается значительных смещений осей и плоскостей симметрии.

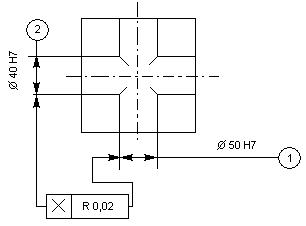

Допуск пересечения осей.

Допуск пересечения осей – наибольшее допускаемое расстояние между рассматриваемой и базовой осями. Он определяется для осей, которые при номинальном расположении должны пересекаться. Допуск задается в диаметральном или радиусном выражении (рис. 22а).

Рис 22. а)

Допуск пересечения осей отверстий Æ40H7 и Æ50H7 в радиусном выражении 0,02мм (20мкм).

Рис 22. б, в Схема замера отклонения пересечения осей

Оправка помещается в 2 отверстие, замеряется R2.

Допуск пересечения осей назначается на детали, где несоблюдение этого требования приводит к нарушению эксплуатационных характеристик, например: корпус конического редуктора.

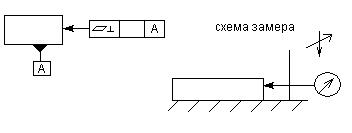

Допуск перпендикулярности

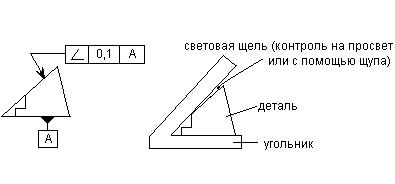

Допуск перпендикулярности поверхности относительно базовой поверхности.

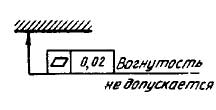

Допуск перпендикулярности боковой поверхности 0,02мм относительно базовой плоскости А. Отклонение перпендикулярности – это отклонение угла между плоскостями от прямого угла (90°), выраженное в линейных единицах D на длине нормируемого участка L.

Рис 23. Схема замера отклонения перпендикулярности

Замер можно проводить несколькими индикаторами выставленными на «0» по эталону.

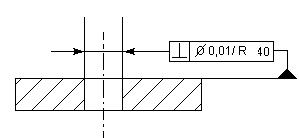

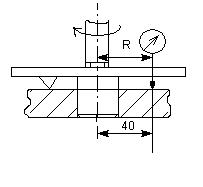

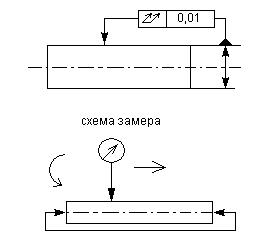

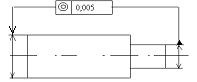

Допуск перпендикулярности оси отверстия относительно поверхности в диаметральном выражении 0,01 мм на радиусе замера R = 40 мм.

Рис 24. Схема замера отклонения перпендикулярности оси

Допуск перпендикулярности назначается на поверхности, определяющей функционирование изделия. Например: для обеспечения равномерного зазора или плотного прилегания по торцам изделия, перпендикулярности осей и плоскости технологических приспособлений, перпендикулярности направляющих и т.д.

Допуск наклона

Отклонение наклона плоскости – отклонение угла между плоскостью и базой от номинального угла a, выраженное в линейных единицах D на длине нормируемого участка L.

Для замера отклонения используют шаблоны, приспособления.

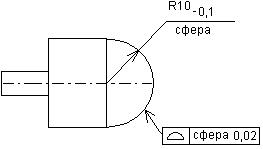

Позиционный допуск – это наибольшее допускаемое отклонение реального расположения элемента, оси, плоскости симметрии от его номинального положения

Контроль может осуществляться через контроль его отдельных элементов, с помощью измерительных машин, при

Позиционный допуск назначается на расположение центров отверстий под крепежные изделия, сфер шатунов и т.д.

Суммарные допуски формы и расположения

Суммарный допуск плоскостности и параллельности

Назначается на плоские поверхности, определяющие положение детали (базирующие) и обеспечивающие плотное прилегание (герметичность).

Суммарный допуск плоскостности и перпендикулярности.

Назначается на плоские боковые поверхности, определяющие положение детали (базирующие) и обеспечивающие плотное прилегание.

Допуск радиального биения

Допуск радиального биения – это наибольшая допускаемая разность наибольшего и наименьшего расстояний от всех точек реальной поверхности вращения до базовой оси в сечении перпендикулярном базовой оси.

Допуск полного радиального биения.

Рис 26.

Допуск полного радиального биения в пределах нормируемого участка.

Допуск торцевого биения

Допуск торцевого биения – это наибольшая допускаемая разность наибольшего и наименьшего расстояний от точек на какой-либо окружности торцевой поверхности до плоскости перпендикулярной базовой оси. Отклонение

отклонений от перпендикулярности и прямолинейности (колебания поверхности окружности).

Допуск полного торцевого биения

Допуск полного торцевого биения

Допуски торцевого биения задаются на поверхности вращающихся деталей, требующих минимального биения и воздействия на соприкасающиеся с ними детали; например: упорные поверхности для подшипников качения, скольжения, зубчатых колес.

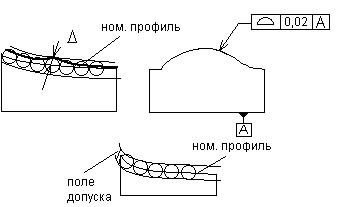

Допуск формы заданного профиля, заданной поверхности

Допуск формы заданного профиля

Допуски

Нормирование допусков формы и расположения

Может осуществляться:

· по уровням относительной геометрической точности;

· исходя из худших условий сборки или эксплуатации;

· по результатам расчета размерных цепей.

Уровни относительной геометрической точности.

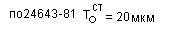

Согласно ГОСТ 24643-81 для каждого вида допуска формы и расположения установлено 16 степеней точности. Числовые значения допусков при переходе от одной степени точности к другой изменяются с коэффициентом возрастания 1,6.

В зависимости от соотношения между допуском размера и допуском формы и расположения различают 3 уровня относительной геометрической точности:

A – нормальной: задается 60% от допуска T

B – повышенной – задается 40%

Для цилиндрических поверхностей:

По уровню A » 30% от T

По уровню B » 20% от T

По уровню С » 12,5% от T

Так как допуск формы цилиндрической поверхности ограничивает отклонение радиуса, не всего диаметра.

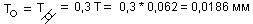

Например : Æ 45 +0,062 по A:

На чертежах допуск допуска формы и расположения указывают тогда, когда они должны быть меньше допусков размера.

Если же указания нет, то они ограничиваются допуском самого размера.

Обозначения на чертежах

Допуски формы и расположения указываются в прямоугольных рамках; в первой части которой – условный знак, во второй – числовое значения в мм; для допусков расположения, в третьей части указывается база.

Направление стрелки – по нормали к поверхности. Длина замера указывается через знак дроби «/»

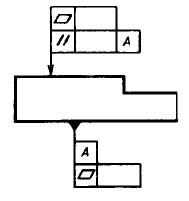

Для допусков расположения, определяющих взаимные расположения поверхностей допускается базовую поверхность не указывать:

Допускается базовую поверхность, ось, указывать без обозначения буквой:

Перед числовым значением допуска следует указывать символ T, Æ, R,сфера,

если поле допуска дано в диаметральном выражении и радиусном, сферой Æ, R применятся для

Если знак не указан – допуск задан в диаметральном выражении.

Для допуска симметричности используют знаки T (вместо Æ ) или

Зависимый допуск, указывается знаком

После значения допуска может быть указан символ

Нормирование допусков формы и расположения из худших условий сборки.

Примем за базовую ось- ось соединения

Тогда смещение оси

В диаметральном выражении это 0,025мм.

Если базой является ось центровых отверстий, то исходя из аналогичных соображений.

Пример 2.

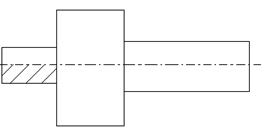

Рассмотрим ступенчатый вал, контактирующий по двум поверхностям, одна из которых рабочая

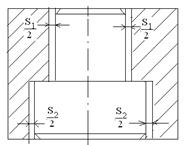

Для худших условий сборки деталей:

Предположим, что детали втулка и вал идеально соосны: При наличии зазоров и идеально соосных деталей зазоры распределяются равномерно по обе стороны

По рисунку видно, что детали соберутся даже, если оси ступеней будут смещены друг относительно друга на величину

Пример 3.

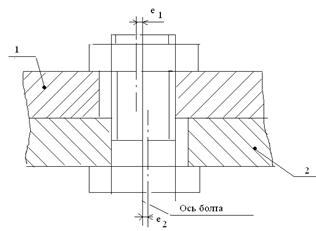

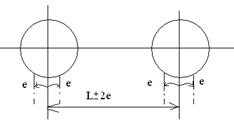

Рассмотрим болтовое соединение деталей, когда образуются зазоры между каждой из соединяемых деталей и болтом (тип А), при этом зазоры расположены в противоположные стороны. Ось отверстия в 1 детали смещена от оси болта на

Отверстия под крепёжные детали выполняются с полями допусков Н12 или Н14 по ГОСТ 11284-75. Например, под М10 можно использовать отверстия

Пример 4.

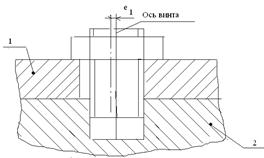

Рассмотрим винтовое соединение деталей, когда зазор образуется только между одной из деталей

В практике вводят коэффициенты запаса точности: к

к = 0,6…0,8 (для шпилек к=0,4)- при регулировке.

Пример 5.

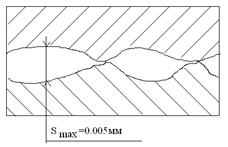

Контактируют две плоские прецизионные торцевые поверхности, S=0.005мм. Требуется пронормировать допуск плоскостности. При наличии торцевых зазоров вследствие неплоскостности (наклоны деталей выбраны с помощью пружин) возникают утечки рабочей жидкости или газа, что снижает объемный КПД машин.

Величину отклонения для каждой из деталей определяем как половину

Нормирование допусков расположения из расчета размерных цепей.

Пример 6.

Требуется пронормировать допуск соосности установочной оси 1 технологического приспособления, для которого задан допуск всего приспособления

Примечание: допуск всего приспособления не должен превышать 0,3…0,5 допуска изделия.

Рассмотрим факторы, влияющие на соосность всего приспособления в целом:

— несоосность поверхностей детали 1;

— максимальный зазор в соединении деталей 1 и 2;

— несоосность отверстия во 2 детали и базовой (крепление в станок) поверхностью

Т.к. цепь размеров малозвенная (3 звена) используется для расчёта метод полной взаимозаменяемости; по которому допуск замыкающего звена равняется сумме допусков составляющих звеньев.

Допуск соосности всего приспособления

Для исключения влияния

Если принять

Величина

Пример 7.

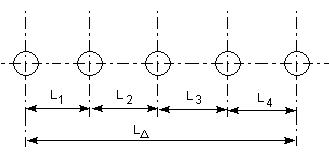

Постановка размеров лесенкой и цепочкой для отверстий под крепежные детали.

Если размеры вытянуты под одну линию – выполнена простановка цепочкой.

Размечая центры отверстий последовательно к концу разметки, накапливается значительная погрешность размера

Например, позиционный допуск на разметку центра одного отверстия TÅ=0,5мм, на два отверстия TLD = 1мм (±0,5мм)

Тогда TL1 = … = TL4 =

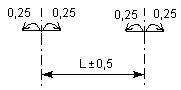

Пример 8.

Простановка размеров лесенкой (все размеры проставляются от одной базы)

На точность замыкающего звена всегда влияют только 2 звена.

Если TL1 = TL2 =

Для нашего примера TL1 = TL2 = 0,5 (±0,25мм)

Такая простановка позволяет увеличивать допуски составляющих звеньев, снижать трудоемкость обработки.

Пример 9.

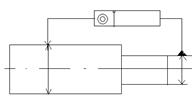

Расчет величины зависимого допуска.

Если для примера 2 указаны

Несоосность в диаметральном выражении с учетом дополнительных зазоров будет равняться:

Пример 10.

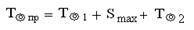

Требуется определить зависимый допуск соосности для детали втулки.

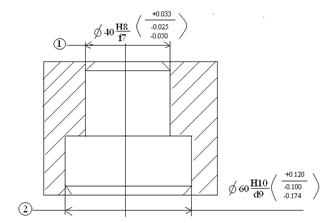

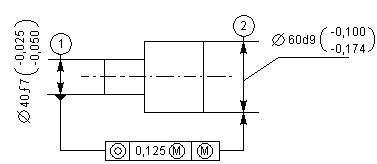

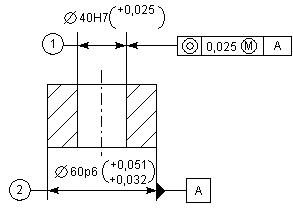

Условное обозначение: допуск соосности отверстия Æ40H7 относительно базовой оси Æ60p6, допуск зависимый только от размеров отверстия.

Примечание: зависимость

При изготовлении получились размеры: Æ40,02 и Æ60,04

Пример 11.

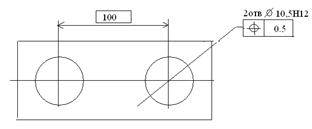

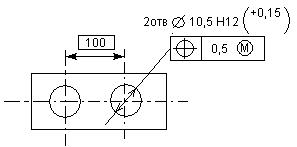

Определить величину межцентрового расстояния для детали, если размеры отверстий после изготовления равны: D1изг = 10,55мм; D2изг = 10,6мм.

Для первого отверстия

Тзав1 = 0,5 + ( D1изг – D1min ) = 0,5 + (10,55 – 10,5) = 0,55мм или ±0,275мм

Для второго отверстия

Тзав2 = 0,5 + ( D2изг – D2min ) = 0,5 + (10,6 – 10,5) = 0,6мм или ±0,3мм