Что такое позиция в технологическом процессе

Технологический процесс и его структура

Изделие получается в результате производственного процесса.

Производственный процесс это совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Производственный процесс включает не только основные процессы, непосредственно связанные с изготовлением деталей и сборочных единиц, но и все необходимые процессы, например: подготовку производства; получение, транспортирование, контроль и хранение материалов (полуфабрикатов); ремонт оборудования и др.

Технологическим процессом (ТП) называется часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства.

По методу выполнения различают три основных части технологического процесса: формообразование, обработку и сборку.

Формообразование это изготовление заготовки или изделия из жидких, порошкообразных или волокнистых материалов: литье, формование, гальванопластика.

Обработка это заданное изменение формы, размеров, шероховатости поверхности или свойств заготовки при выполнении технологического процесса: обработка резанием и давлением, термическая обработка, электрофизическая и электрохимическая обработки, нанесение покрытия.

Сборка это образование разъемных или неразъемных соединений составных частей заготовки или изделия: сварка, клёпка, пайка, склеивание, свинчивание и др.

Для качественного изменения предметов производства, т.е. для осуществления технологического процесса, используются различные средства производства, в первую очередь орудия производства. К ним относятся:

Технологический процесс структурно расчленяется на следующие элементы:

Переход состоит из рабочих и вспомогательных ходов.

При изменении положения обрабатываемой заготовки операция может состоять из нескольких установов и позиций.

Общим припуском на обработку называется слой материала, представляющий собой разность между размерами заготовки и размерами окончательно обработанной детали.

Базовой поверхностью обрабатываемой заготовки называется поверхность, которой заготовку устанавливают в приспособление и ориентируют при обработке на станке относительно режущего инструмента.

3.2 Технологический переход

Технологическим переходом называют законченную часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установе. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом (рисунок 3.3). Но сама смена инструмента является вспомогательным переходом.

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Переходы могут быть совмещены во времени за счет одновременной обработки нескольких поверхностей, т. е. могут осуществляться последовательно (черновая, получистовая, чистовая обточка ступенчатого вала или сверления четырех отверстий одним сверлом), параллельно (обточка ступенчатого вала несколькими резцами или сверление четырех отверстий, сразу четырьмя сверлами) или параллельно-последовательно (после обточки ступенчатого вала одновременно несколькими резцами, одновременное снятие фасок несколькими фасочными резцами или сверление четырех отверстий последовательно двумя сверлами).

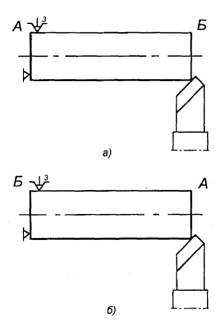

Установ – часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Поворот деталей на какой-либо угол является новым установом. Если валик вначале обтачивают в трехкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует два установа при одной операции (рисунок 3.4).

Установленная и закрепленная на поворотном столе заготовка, подвергаемая сверлению, рассверливанию и зенкерованию, имеет один установ, но с поворотом стола она будет занимать новую позицию.

Позицией называют фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством (рисунок 3.5).

При разработке технологического процесса обработки заготовок, предпочтительно заменять установы позициями, так как каждый дополнительный установ вносит свои погрешности обработки.

3.4 Рабочий и вспомогательный ход

Рабочим ходом называют законченную часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход обычно сопровождает непрерывную обработку одного слоя заготовки, например, на токарном станке – обработка вала на проход, на строгальном станке – одно перемещение резца при резании.

Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход.

Приемом называют законченную совокупность действий человека, применяемых при выполнении технологического перехода или его части и объединенных одним целевым назначением. Обычно приемом является вспомогательное действие оператора при управлении станком (вручную), измерение заготовки. Элемент приема – нажатие кнопки, перемещение рукоятки и т. д.

Важными характеристиками технологического процесса и операции являются цикл, технологической операции, такт и ритм выпуска.

3.6 Цикл, такт и ритм выпуска

Циклом технологической операции называют интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

Тактом называют интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований, типоразмера и исполнения.

Ритмом выпуска называют количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Желательно, чтобы время, затрачиваемое на выполнение одной операции, было равным времени такта выпуска или кратным ему. Такое корректирование затрачиваемого времени на операцию достигается той или иной степенью концентрации операций, применением оптимальных режимов обработки, сокращением вспомогательного времени за счет многоместных приспособлений, автоматизации загрузки, транспортирования, использованием более высокопроизводительного оборудования, параллельной работы на однотипных станках-дублерах и др.

Чтобы распечатать файл, скачайте его (в формате Word).

Операция, технологический переход, рабочий ход. Технологическая операция, установка, позиция, переход, ход

Технологическим переходом называют законченную часть технологической операции, выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом (рис. 1.6). Но сама смена инструмента является вспомогательным переходом.

Рис. 1.7. Эскиз токарной операции

а – простые переходы;

б – сложный переход

2.2.2. Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода.

Переходы могут быть совмещены во времени за счет одновременной обработки нескольких поверхностей, т. е. могут осуществляться последовательно (черновая, получистовая, чистовая обточка ступенчатого вала или сверления четырех отверстий одним сверлом), параллельно (обточка ступенчатого вала несколькими резцами или сверление четырех отверстий, сразу четырьмя сверлами) или параллельно-последовательно (после обточки ступенчатого вала одновременно несколькими резцами, одновременное снятие фасок несколькими фасочными резцами или сверление четырех отверстий последовательно двумя сверлами).

Позицией называют фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством (рис. 1.8).

При разработке технологического процесса обработки заготовок, предпочтительно заменять установы позициями, так как каждый дополнительный установ вносит свои погрешности обработки.

Производственные и технологические процессы

Производственный процесс – это совокупность всех действий, людей и орудий труда, необходимых на данном предприятии, для изготовления и ремонта продукции.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и/или определению состояния предмета труда.

Различают следующие технологические процессы:

механической и иной обработки деталей;

Структура технологического процесса. Понятия; операция, установ, позиция, переход, рабочий ход, прием. Технологическая и вспомогательная операция, технологический и вспомогательный переход.

Рабочее место – это участок производственной площади, оборудованный в соответствии с выполняемой на нем работой.

Технологический процесс состоит из технических и вспомогательных операций.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте.

Технологическая операция – часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременного обрабатываемыми изделиями, одним или несколькими рабочими при неизменных средствах производства.

В ходе технологической операции обязательно изменяется – форма, размеры, свойства предмета труда.

В ходе вспомогательной операции форма, размеры и свойства не изменяются (транспортировка).

Все операции выполняются в определённой последовательности. Содержание, составление и последовательность операций определяется структурой технологического процесса.

Структура технологических операций

Операция Установ Позиция Переход Ход Приём

Установ – часть тех.операции, выполняемая при неизменном закреплении изготавливаемого предмета труда.

Позиция – всякое фиксированное положение, неизменно закреплённой обрабатываемой заготовки совместно с приспособлением относительно инструмента или неподвижных частей оборудования для выполнения определённой части операции.

Переход – законченная часть тех.операции, выполняемая одними и теми же средствами СТО, при неизменных тех.режимах. Тех.переход всегда связан с изменением формы и размера изделия.

Вспомогательный переход – законченная часть тех.операции, состоящая из действий человека и оборудования, не изменяющих свойств, размеров предмета труда, но нужных для выполнения тех.перехода.

Ход – законченная часть тех.перехода, состоящая из однократно перемещающегося инструмента относительно заготовки, сопровождающаяся изменением размеров форм и свойств заготовки.

Вспомогательный ход – часть тех.перехода, состоящая из однократного перемещения инструмента, не сопровождающаяся изменением формы и размеров заготовок, но необходимая для подготовки рабочего хода.

Приём – законченная совокупность действий человека, при выполнении перехода, или его части, сопровождающаяся единым целевым назначением.

Понятие средств технологического обеспечения,

Для выполнения любого технологического процесса необходима совокупность орудий производства, называемая средствами технического оснащения (СТО). СТО подразделяется на технологическое оборудование и технологическую оснастку.

Технологическое оборудование служит для размещения в нём материала и заготовок и средств воздействия на них.

Технологическая оснастка – дополнительное технологическое оборудование:

приспособления для закрепления материала и заготовок;

формообразующий инструмент – режущий инструмент;

вспомогательный инструмент – закрепление формообразующего инструмента

процесса, выполняемая на одном рабочем месте. На операцию

определяется норма времени и операция является, таким образом,

единицей для планирования объема работы и рабочих мест в цехе

Технологическая операция является основной структурной единицей ТП. Эта часть техпроцесса, связанная с обработкой одной или нескольких одновременно обрабатываемых заготовок, одним или несколькими одновременно работающи-ми рабочими, на одном рабочем месте и непрерывно.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия или этого же изделия, но на другом рабочем месте. Например, обработка ступенчатого валика в центрах на токарном станке представляет собой одну технологическую операцию, если ее выполняют в такой последовательности: устанавливают заготовку в центрах, об-тачивают валик с одного конца, снимают заготовку, переустанавливают хомутик и вторично устанавливают заготовку в центрах, обтачивают валик с другого конца.

Аналогичную по содержанию работу над валиком можно выполнить и за две операции:

Закрепить хомутик, установить заготовку в центра, обточить с одного конца и снять хомутик

Закрепить хомутик на другом конце заготовки, установить ее в центрах и обто-чить с другого конца.

Технологическая операция является основной единицей производственного пла-нирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки.

операции, выполняемая одними и теми же средствами

технологического оснащения при постоянных технологических

режимах и установке.

Вспомогательный переход — законченная часть технологической

операции, состоящая из действий человека и /или/ оборудования,

которые не сопровождаются изменением свойств предметов труда, но

установка заготовки, смена инструмента и т.п./. Вспомогательные

переходы не записываются в карту технологического процесса. При

одновременной обработке несколькими инструментами нескольких

поверхностей переход называется совмещенным. Нередко встречаются

операции, состоящие всего из одного технологического перехода.

состоящая из однократного перемещения инструмента относительно

заготовки и сопровождается изменением формы, размеров, качества

поверхности и свойств заготовки.

Технологический процесс обычно расчленяется на части, называемые операциями.

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Операция охватывает все действия оборудования и рабочих над одним или несколькими совместно обрабатываемыми или собираемыми объектами производства. Так при обработке на станках операция включает все действия рабочего по управлению станком, а также автоматические движения станка, связанные с процессом обработки заготовки до момента снятия ее со станка и перехода к обработке другой заготовки.

Операция характеризуется неизменностью рабочего места, технологического оборудования, предмета труда и исполнителя. При изменении одного из этих условий имеет место новая операция.

Содержание операции определяется многими факторами и, прежде всего, факторами организационного и экономического характера. Диапазон работ, входящих в состав операции, может быть достаточно широк. Операцию может составлять обработка всего лишь одной поверхности на отдельном станке. Например, фрезерование шпоночной канавки на вертикально-фрезерном станке. Изготовление сложной корпусной детали на автоматической линии, состоящей из нескольких десятков станков и имеющей единую систему управления, будет являться также операцией.

Технологическая операция является основным элементом производственного планирования и учета. По операциям определяют трудоемкость процесса, необходимое оборудование, инструмент, приспособления, квалификацию рабочих. На каждую операцию составляется вся плановая, учетная и технологическая документация.

Операции, входящие в состав технологического процесса, выполняют в определенной последовательности. Содержание, состав и последовательность выполнения операций определяют структуру технологического процесса .

Последовательность прохождения заготовки детали или сборочной единицы по цехам и производственным участкам предприятия при выполнении технологического процесса изготовления или ремонта называют технологическим маршрутом .

Различают межцеховой и внутрицеховой технологические маршруты.

Структура операции предполагает расчленение ее на составные элементы – установы, позиции и переходы.

Для обработки заготовки ее необходимо установить и закрепить в приспособлении, на столе станка или другом виде оборудования. При сборке то же самое следует проделать с деталью, к которой должны быть присоединены другие детали.

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

При каждом повторном снятии заготовки и последующем ее закреплении на станке или же при повороте заготовки на какой-либо угол для обработки новой поверхности имеет место новый установ.

Установленная и закрепленная заготовка в случае необходимости может изменять свое положение на станке относительно инструмента или рабочих органов станка под воздействием устройств линейных перемещений или поворотных устройств, занимая новую позицию.

Позицией называется каждое отдельное фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. При обработке заготовки, например, на токарно-револьверном станке позицией будет каждое новое положение револьверной головки. При обработке на многошпиндельных автоматах и полуавтоматах неизменно закрепленная заготовка занимает различные позиции относительно станка путем вращения стола, последовательно подводящего заготовку к разным инструментам.

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Технологический переход, таким образом, характеризует постоянство применяемого инструмента, поверхностей, образуемых обработкой или соединяемых при сборке, а также неизменность технологического режима.

Например, технологическими переходами будут являться получение отверстия в заготовке при обработке спиральным сверлом, получение плоской поверхности детали фрезерованием и т.п. Последовательная обработка одного и того же отверстия в корпусе редуктора расточным резцом, зенкером и разверткой будет состоять соответственно из трех технологических переходов, поскольку при обработке каждым инструментом образуется новая поверхность.

В токарной операции, схема которой показана на рис. 11,а, выполняются два технологических перехода. Такие переходы называют простыми или элементарными. Совокупность переходов, когда в работе одновременно участвуют несколько инструментов, называют совмещенным переходом (рис. 11,б). При этом все инструменты работают с одинаковой подачей и частотой вращения. В случае, когда происходит изменение последовательно обрабатываемых поверхностей одним инструментом с изменением режимов резания (скорости при обработке на гидрокопировальных станках или скорости и подачи на станках с ЧПУ) при одном рабочем ходе инструмента имеет место сложный переход.

Технологические переходы при этом могут выполняться последовательно (рис. 11,а) или параллельно-последовательно (рис. 11,б).

При обработке заготовок на станках с ЧПУ несколько поверхностей могут последовательно обрабатываться одним инструментом (например, подрезным резцом) при его движении по траектории, задаваемой управляющей программой. В этом случае говорят, что указанная совокупность поверхностей обрабатывается в результате выполнения инструментального перехода.

Примерами технологических переходов в сборочных процессах могут служить работы, связанные с соединением отдельных деталей машины: приданием им требуемого относительного положения, проверкой достигнутого положения и его фиксацией с помощью крепежных деталей. При этом постановку каждой крепежной детали (например, винта, болта или гайки) следует рассматривать как отдельный технологический переход, а одновременное закручивание нескольких гаек с помощью многошпиндельного гайковерта – как совмещение технологических переходов.

Технологическая операция в зависимости от организации технологического процесса может быть осуществлена на основе концентрации или дифференциации технологических переходов. При концентрации переходов структура операции включает максимально возможное при заданных условиях количество технологических переходов. Такая организация операции сокращает количество операций в технологическом процессе. В предельном случае технологический процесс может состоять лишь из одной технологической операции, включающей все переходы, необходимые для изготовления детали. При дифференциации переходов стремятся к уменьшению количества переходов, входящих в технологическую операцию. Пределом дифференциации является такое построение технологического процесса, когда в состав каждой операции входит лишь один технологический переход.

Характерной особенностью технологического перехода в любых процессах (кроме аппаратурных) является возможность его обособления на отдельном рабочем месте, т.е. выделение его в виде самостоятельной операции. В случае однопереходной операции понятие операции может совпадать с понятием перехода.

При организации процесса обработки по принципу дифференциации построения операции (а не перехода) технологический процесс расчленяется на одно-, двух-переходные операции, подчиняющиеся по продолжительности такту выпуска. Если операции (например, зубофрезерная, шлицефрезерная) по длительности выходят за пределы такта выпуска, то ставят станки-дублеры. Следовательно, пределом дифференциации служит такт выпуска.

Принцип концентрации операций подразделяется на принцип параллельной концентрации и последовательной. И в том и в другом случае в одной операции концентрируется большое количество технологических переходов, но они распределяются по позициям таким образом, чтобы время обработки на каждой операции было примерно равно или было меньше такта выпуска. По наибольшему времени по позициям будет определяться норма времени на операцию. По принципу последовательной концентрации все переходы выполняются последовательно, а время обработки определяется суммарным временем по всем переходам.

Технологический переход при обработке резанием может состоять из нескольких рабочих ходов.

Под рабочим ходом понимают законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности или свойств заготовки. Количество рабочих ходов, выполняемых в одном технологическом переходе, выбирают, исходя из обеспечения оптимальных условий обработки, например уменьшения глубины резания при съеме значительных слоев материала.

Примером рабочего хода на токарном станке является снятие резцом одного слоя стружки непрерывно, на строгальном – снятие одного слоя металла по всей поверхности, на сверлильном – сверление отверстия на заданную глубину.

Рабочие ходы имеют место в тех случаях, когда величина припуска превышает возможную глубину резания и его приходится снимать за несколько рабочих ходов.

При повторении одной и той же работы, например, сверление четырех одинаковых отверстий последовательно, имеет место один технологический переход, выполняемый за 4 рабочих хода; если же эти отверстия выполняются одновременно, то имеет место 4 совмещенных рабочих хода и один технологический переход.

В состав операции входят также элементы, связанные с выполнением вспомогательных движений и необходимые для осуществления технологического процесса. К ним относятся вспомогательные переходы и приемы.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров или свойств поверхности, но необходимы для выполнения технологического перехода.

К вспомогательным переходам относятся, например, закрепление заготовки на станке или в приспособлении, смена инструмента, перемещение инструмента между позициями и др. Для сборочных процессов вспомогательными могут считаться переходы по установке базирующей детали на сборочном стенде или в приспособлении на конвейере, перемещение к ней присоединяемых деталей и др.

Для выполнения технологической операции необходимы также вспомогательные ходы и приемы.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода.

Под приемом понимают законченную совокупность действий рабочего, применяемых при выполнении перехода или его части и объединенных одним целевым назначением. Например, вспомогательный переход «установить заготовку в приспособлении» состоит из следующих приемов: взять заготовку из тары, установить в приспособление, закрепить.

Вспомогательные ходы и приемы учитываются при изучении затрат вспомогательного времени на выполнение операции.

Любой технологический процесс протекает во времени. Интервал календарного времени от начала до конца какой-либо периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий называется циклом технологической операции .

Подготовку технологического оборудования и технологической оснастки к выполнению технологической операции называют наладкой . К наладке относятся установка приспособления, переключение скорости или подачи, настройка заданной температуры и т.д. Дополнительную регулировку технологического оборудования и (или) оснастки в процессе работы для восстановления достигнутых при наладке значений параметров называют подналадкой .

Ход поршня, при к ром в цилиндре теплового двигателя совершается полезная работа. Как правило, каждый цилиндр паровой машины имеет две рабочие полости переднюю и заднюю. Если при одном ходе поршня совершается полезная работа в передней полости,… … Технический железнодорожный словарь

— (Working stroke) ход поршня во время расширения сгоревших газов в цилиндре двигателя внутреннею сгорания или во время наполнения цилиндра и расширения в нем пара в поршневых паровых машинах. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь