Что такое правка в сварке

Подготовка металлических деталей к сварке состоит из нескольких этапов. Особенности каждого этапа

При проведении сварочных работ нередкой проблемой является то, что металлические заготовки бывают неровные, имеют искривления или волнистости. В таких случаях металл необходимо править – проводить работы, в результате которых достигается подходящая геометрическая форма заготовки.

Правка металлического полотна

Существует два способа выполнения правки: ручной – с использованием кувалды или молотка на наковальне и машинный – с использованием специальных машинных приспособлений.

Ручная правка предполагает использование молотка с круглым бойком. Тонкие листовые заготовки и детали из цветных металлов необходимо выравнивать, используя молотки, имеющие вставки из мягких металлов. Существуют металлические и деревянные гладилки, которые используются при правке тонкого листового металла.

Машинную обработку обычно проводят с помощью правильных валиков и прессов. При использовании правильных валиков заготовка проходит между цилиндрическими валиками, которые вращаются в различном направлении, таким образом происходит выравнивание детали. При использовании пресса заготовка располагается на две опоры, после чего на выпуклую часть детали давят ползуном пресса. В результате такого воздействия неровная заготовка выправляется.

Зачистка металла для сварки

Очистка поверхностей свариваемых деталей проводится с целью удаления загрязнения, окалины, ржавчины, шлака и заусенец во избежание возможных дефектов.

Проводить очищение можно вручную и при помощи механического воздействия. Зачистка проводится: с помощью газовых горелок, проволочными щётками, растворами щелочей и кислот, абразивным способом.

При необходимости сделать поверхность металла шероховатой применяется гидроабразивная обработка.

На крупных технических предприятиях очистка производится проточной последовательной обработкой. Вначале металл обрабатывают раствором соляной кислоты, затем промывают проточной водой и нейтрализуют раствором кальцинированной соды.

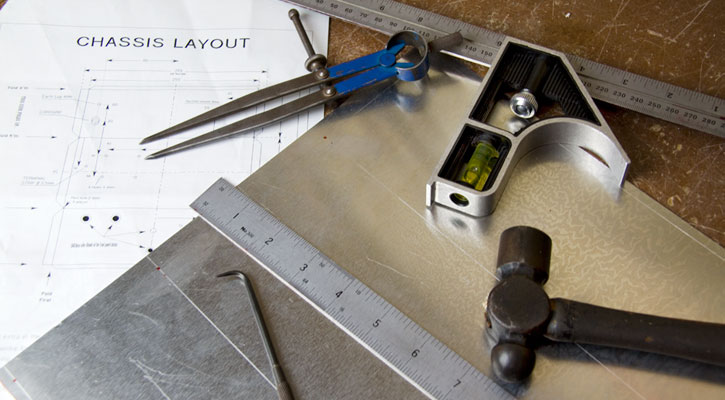

Способы разметки заготовок

Для получения деталей с нужными параметрами необходимо правильно обрезать профиль, а перед этим его необходимо разметить.

Существует три способа разметки: ручная, оптическая, мерная резка.

Для ручной разметки используются самые простые инструменты, такие, как линейка и штангенциркуль. При производстве небольших однотипных партий могут использоваться заготовленные шаблоны. Существенными минусами данного способа являются: низкая скорость и высокая трудоёмкость.

В оптическом способе разметка наносится специальными разметно-маркировочными машинами. В этих машинах встроен пневматический крен, который наносит разметку, согласно заданным параметрам. Данный метод отличается высокой скоростью работы.

Мерная резка отличается от других способов тем, что не предусматривает разметку профиля. Согласно заданной программе, в которой указаны нужные параметры детали, аппарат сразу режет заготовку.

Резка металла

Для придания заготовке нужного размера используют механическую и термическую резку.

Механическая резка осуществляется при помощи ручных или механических инструментов. Часто используются ленточная пила, болгарка, стационарная циркулярная пила.

Термическая резка представляет собой процесс плавления металла, согласно нанесённым отметкам. Для проведения таких работ используются плазматрон, кислородный резак, или применяется дуговая сварка. Данный тип резки является универсальным, так как позволяет резать заготовки не только прямыми линиями, но и криволинейно.

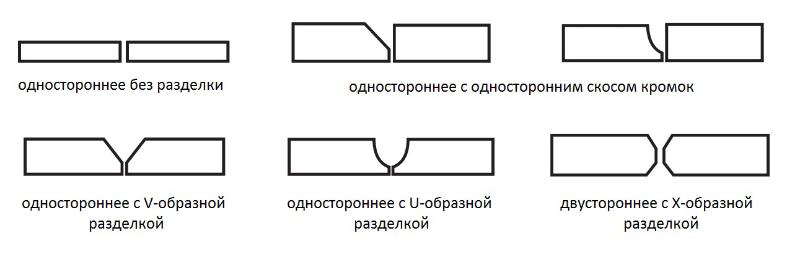

Предварительная обработка кромок

Подготовка кромок необходима для достижения высокой прочности сварочного шва. Обработка кромок включает в себя подбор угла разделки, установление ширины зазора и длины откоса.

Если зазор подобран правильно, то провар металла будет полноценный, а само соединение прочным.

Если две детали имеют разную толщину, то плавный переход между ними может обеспечить наличие скоса.

Если толщина металлического листа менее 3 мм, то нет необходимости обрабатывать кромки.

Подготовку кромок можно проводить двумя способами: холодным и термическим. При термической обработке используются ручные или автоматические горелки. Холодный способ считается более качественным. При данном способе используются станки и ручные инструменты.

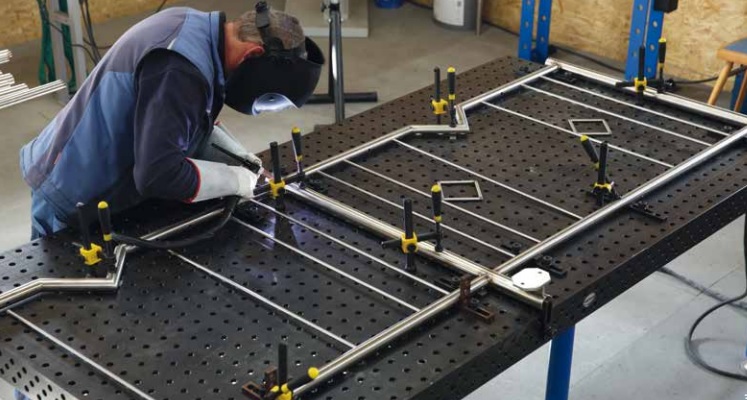

Особенности сборки изделий под сварку

Завершающим этапом подготовки является правильная сборка деталей. Необходимо зафиксировать детали должным образом, чтобы после проведения работы они остались в нужном положении.

Часто используют точечную приварку деталей, так как простой фиксации бывает недостаточно. Такая приварка гарантирует сохранность формы конструкции и её надёжность. Также это позволяет удобно расположить заготовку для проведения горизонтального шва.

Правила сборки изделий под сварку:

Подготовка труб к сварке

Необходимо особенное внимание при подготовке труб к сварке. Например, трубы из углеродистой и низколегированной сталей подлежат ручной обработке и только холодным способом.

В обязательном порядке проводится проверка толщины стенок, во всех местах соединения она должна быть одинаковой. Величина разносторонности не может превышать 10% от толщины стенок. При этом торцы должны быть перпендикулярными.

При проведении сварочных работ возможно использование инвертора. Если используется сварочный полуавтомат, то необходимо правильно установить силу тока, уровень расхода защитного газа, выбрать скорость подачи сварочной проволоки.

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Как правильно провести подготовку металла перед сваркой

Соединение деталей сваркой проводится после предварительной их подготовки. Последняя подразумевает исполнение нескольких операций — правка металла, разметка, резка элементов, зачистка.

Предпоследним действием считается подогрев, после которого проводится необходимый изгиб и обработка предполагаемых торцов.

Процедуры позволяют получить качественное соединение деталей. Количество операций может разниться в каждом отдельном случае, что зависит от степени загрязненности поверхностей, деформации заготовок, прочих факторов.

Подготовка элементов для сваривания регламентируется Государственным стандартом 526480.

Правка

Выполнение правки подготавливаемых к сварке элементов проводится после их транспортировки, деформации, других факторов, влияющих на снижение качества валика.

Выправление деталей практикуется как холодным, так и горячим способом, в зависимости от их размеров, фактора искривленных зон. Правка происходит вручную либо с применением специальных механизмов.

Чугунные, стальные листы обрабатывают молотком либо кувалдой, при недостаточности же усилия, используется ручной винтовой пресс.

Последний выглядит в форме механизма, оборудованного двумя плитами, между которыми устанавливается для выправления деталь.

Правка листов, полос и профильного проката происходит на вальцовочных устройствах. Листы пропускаются через валки несколько раз, добиваясь выравнивания элементов.

Угловой металл правят на углоправильных валках, двутавр, балка-швеллер — приводных либо механических прессах.

Основной материал и присадок перед сваркой досконально очищается от коррозии, окалины, следов масла, влаги, других неметаллических загрязнений.

Пренебрежение правилом приведет к формированию в валиках пор, различных трещин, шлаковых образований, негативно влияющих на качество шва.

Разметка

Данная операция подготавливает элементы к точному их соединению, удалению несоответствия профилей, установке требуемых размеров. Не исключается, что их длину или ширину необходимо будет уменьшить.

Планировка деталей насчитывает несколько видов:

Ручная единичная разметка обусловливается использованием металлической линейки, кернера, угольника, циркуля, рейсмуса, клямера, штангенциркуля.

При выполнении операции с небольшой партией однотипных заготовок практикуются алюминиевые или фанерные листы шаблонов.

Перед наметкой поверхность элементов покрывается меловой краской замешанной на клее. Недостатком процедуры считается трудоемкость, невысокая скорость исполнения.

Оптическая планировка проводится на разметочно-маркировочных станках. Скорость выполнения операции увеличивается до 1 000 см в минуту, за счет программирования механизма под установленные критерии.

Высокая производительность также достигается наличием пневматического крена, ускоряющего разметку.

Мерная заключает в себе сразу две функции — наметку и резку. Станок с числовым управлением программируется на выдачу заготовок заданной конфигурации.

Резка

Подготовленные к сварке единичные детали не будут усложнять операцией мерной разметки — подойдет механическая или термическая резка. Первый случай обусловливается ручными либо механическими инструментами.

Рассечение металла до 20 мм для прямолинейного среза проводится на гильотинных или пресс-ножницах. Криволинейные срезы дают роликовые ножницы, однако толщина детали не должна превышать 6 мм.

Круглые, фигурные стержни обрабатываются зубчатыми и фрикционными пилами.

Термическая резка обусловливается расплавом металла по заранее нанесенным меткам.

Работа выполняется с применением кислородного резака, электродуговой сварки и устройства, которое образует плазму при прохождении электрического тока между полюсами — плазматрона.

Температурная обработка осуществляется на полуавтоматических или станках-автоматах. Горючими смесями для черных металлов могут выступать ацетилен, пропан либо коксовая смесь, цветные — подвергаются плазменной резке.

Подготовка торцов

Формировка кромок для сваривания насчитывает несколько этапов — их очищение и саму подготовку.

Зачистка

Процедура удаляет с подготовленных поверхностей различные следы загрязнений, химических налетов и оболочек. Существование даже небольших вкраплений грязи оборачивается растрескиванием валика, появлением пор, внутреннего напряжения.

Удалению подлежит оксидная пленка, образующаяся на поверхности деталей при соприкосновении с воздухом. Налет является жаростойким, поэтому убирается щеткой по металлу либо болгаркой.

Промышленное производство предполагает зачистку конструкций пескоструйными, дробеструйнами станками, погружением обрабатываемых элементов в ванну, наполненную химическими реактивами.

Подготовка кромок

У отливок большой толщины следует тщательно подготовить свариваемые торцы, придать им надобную геометрическую форму. Она бывает не только плоской, но и V, X-образной. Первая используется при сочленении тонких элементов, фигурная — толстых.

Обработка происходит на кромкострогальных или продольно строгальных механизмах, либо с использованием пневматического зубила или газокислородного пламени.

Подготовка заключается в формировании угла разделки, ширины зазора, регламентации длины откоса, смещения, притуплении бортиков:

Отклонения торцов приводят к отсутствию монолитности валика по их сечению.

Гибка

Изгиб листового и полосового материала осуществляется на листогибочных валках, профильного — правильно-гибочных гидравлических прессах.

Минимально допустимый радиус изгиба при холодном процессе равняется 25-кратной толщине материала, если первый меньше приведенного значения, возможно появление надрывов внешних волокон.

Сборка

Является последней операцией перед сварочными работами. Все используемые приспособления, устройства должны обеспечить свободный доступ сварщику к фиксирующим, стопорным агрегатам, участку сварки.

Последние обязаны быть прочными, неподвижными, для обеспечения точного закрепления элементов в необходимой диспозиции, препятствовать их деформации.

Каждый последующий шаг не должен осложняться предыдущим, а поступающие для сборки детали — досконально выверены. Сварку проводят с использованием разметки, шаблонов, упоров, других фиксирующих приспособлений.

Подготовка для сварочного процесса и сборка элементов происходит с соблюдением приведенных правил:

Обеспечат нормальное формирование валика прихваченные планки.

Подготовка труб

Операция требует не менее тщательной подготовки, чем сваривание листов или пространственных конструкций. Фаски снимаются с торцов с помощью механической либо огневой резки, причем разностенность соединяемых труб не должна быть более 10% или 3 мм.

Внутренние и внешние поверхности на расстоянии 20-30 мм очищаются от окалины, ржавчины, следов масла, иных неметаллических загрязнений. Для этого используются стальные щетки, конусообразные шарошки, шлифовальные машинки.

Трубопроводы диаметром до 30 см прихватываются не менее чем на четырех участках длиной 5 см, для больших — через каждые 25 см. Сваривание стыков осуществляется электродами той же марки и тем же сварщиком, что прихватывание.

Угол скоса торцов определяется шаблоном, выставляемым в нескольких позициях по окружности. Отклонение продольной оси для труб диаметром до 250 мм составляет 1 мм, более приведенного диаметра — 2 мм.

Как правильно провести подготовку металла перед сваркой

Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

Стоит помнить: ржавчина, частички металла, прочие элементы, оставшиеся на поверхности, препятствуют качественной сварке.

Поэтому важна правильная подготовка деталей к сварке, которая позволяет улучшить свариваемость. Количество процедур, которые необходимо выполнить при подготовке деталей под сварку, может различаться в зависимости от конкретной ситуации – степени загрязненности, деформации заготовок, объема работ и прочее. При этом все этапы подготовки регулируются согласно ГОСТ 5264-80.

Правка

Выполнение правки подготавливаемых к сварке элементов проводится после их транспортировки, деформации, других факторов, влияющих на снижение качества валика.

Выправление деталей практикуется как холодным, так и горячим способом, в зависимости от их размеров, фактора искривленных зон. Правка происходит вручную либо с применением специальных механизмов.

Чугунные, стальные листы обрабатывают молотком либо кувалдой, при недостаточности же усилия, используется ручной винтовой пресс.

Последний выглядит в форме механизма, оборудованного двумя плитами, между которыми устанавливается для выправления деталь.

Правка листов, полос и профильного проката происходит на вальцовочных устройствах. Листы пропускаются через валки несколько раз, добиваясь выравнивания элементов.

Угловой металл правят на углоправильных валках, двутавр, балка-швеллер — приводных либо механических прессах.

Основной материал и присадок перед сваркой досконально очищается от коррозии, окалины, следов масла, влаги, других неметаллических загрязнений.

Пренебрежение правилом приведет к формированию в валиках пор, различных трещин, шлаковых образований, негативно влияющих на качество шва.

Способы термической очистки

Газопламенная очистка

Газопламенная очистка металла используется для удаления окалины.

Электродуговая очистка в вакууме

Для очистки и пассивации листового металла в поточной линии волочильных и прокатных станов.

Электроэрозионная очистка

Для очистки и одновременной сварки тонкостенных изделий из алюминия, меди и никеля магнитно-импульсным методом

Очистка в тлеющем газовом разряде

Для очистки перед вакуумной пайкой и диффузионной сваркой металла от оксидов.

Ионно-лучевая очистка

Для заключительной очистки поверхностей металла, полимеров, диэлектриков, полупроводников перед нанесением покрытий.

Очистка лазерным лучем

Для очистки пресс-форм, рельсов и материалов в нанотехнологиях. Для очистки от радиации поверхностей оборудования.

Очистка струей пара

Очистка от масел, жиров, водорастворимых загрязнений гладких и неровных поверхностей (в том числе сварных швов).

Очистка струей сухого льда

Для очистки от масла, воска, грязи на поверхности металла, пластмасс и тканей.

Разметка

Данная операция подготавливает элементы к точному их соединению, удалению несоответствия профилей, установке требуемых размеров. Не исключается, что их длину или ширину необходимо будет уменьшить.

Планировка деталей насчитывает несколько видов:

Ручная единичная разметка обусловливается использованием металлической линейки, кернера, угольника, циркуля, рейсмуса, клямера, штангенциркуля.

При выполнении операции с небольшой партией однотипных заготовок практикуются алюминиевые или фанерные листы шаблонов.

Перед наметкой поверхность элементов покрывается меловой краской замешанной на клее. Недостатком процедуры считается трудоемкость, невысокая скорость исполнения.

Оптическая планировка проводится на разметочно-маркировочных станках. Скорость выполнения операции увеличивается до 1 000 см в минуту, за счет программирования механизма под установленные критерии.

Высокая производительность также достигается наличием пневматического крена, ускоряющего разметку.

Мерная заключает в себе сразу две функции — наметку и резку. Станок с числовым управлением программируется на выдачу заготовок заданной конфигурации.

Предотвращение наливания брызг от сварки на поверхности

Некоторые технологические процессы, в частности, такие как ручная дуговая сварка покрытыми электродами и механизированная сварка в среде защитных газов, сопровождаются интенсивным разбрызгиванием металла. Часть брызг налипает на поверхности металла, что требует дополнительной очистки после сварки. Чтобы предотвратить налипание брызг на поверхности металла на нее наносят специальные химические средства. Такие средства производят в вид аэрозолей и паст на основе растительного или вакуумного масла.

Резка

Подготовленные к сварке единичные детали не будут усложнять операцией мерной разметки — подойдет механическая или термическая резка. Первый случай обусловливается ручными либо механическими инструментами.

Рассечение металла до 20 мм для прямолинейного среза проводится на гильотинных или пресс-ножницах. Криволинейные срезы дают роликовые ножницы, однако толщина детали не должна превышать 6 мм.

Круглые, фигурные стержни обрабатываются зубчатыми и фрикционными пилами.

Термическая резка обусловливается расплавом металла по заранее нанесенным меткам.

Работа выполняется с применением кислородного резака, электродуговой сварки и устройства, которое образует плазму при прохождении электрического тока между полюсами — плазматрона.

Температурная обработка осуществляется на полуавтоматических или станках-автоматах. Горючими смесями для черных металлов могут выступать ацетилен, пропан либо коксовая смесь, цветные — подвергаются плазменной резке.

Зачистка

Процедура удаляет с подготовленных поверхностей различные следы загрязнений, химических налетов и оболочек. Существование даже небольших вкраплений грязи оборачивается растрескиванием валика, появлением пор, внутреннего напряжения.

Удалению подлежит оксидная пленка, образующаяся на поверхности деталей при соприкосновении с воздухом. Налет является жаростойким, поэтому убирается щеткой по металлу либо болгаркой.

Промышленное производство предполагает зачистку конструкций пескоструйными, дробеструйнами станками, погружением обрабатываемых элементов в ванну, наполненную химическими реактивами.

Особенности подготовительного этапа перед сваркой

Металл находится в постоянном взаимодействии с воздухом, что приводит к его окислению, образованию ржавчины. На листах железа образуются загрязнения, кроме того, сам край листа может быть недостаточно ровным. Все эти нюансы влияют на образование дефектов при сварных работах. Поэтому особое внимание нужно уделять правильной подготовке сырья.

Подготовительно-сварочные работы подразумевают правку, зачистку, наметку, разметку, резку, подогрев, холодную или горячую гибку и обработку кромок. Каждая из перечисленных процедур способствует улучшению соединения и условий свариваемости. При этом в отдельно взятом случае может понадобиться разный набор процедур, но все они в целом относятся к этапу подготовки металла и регулируются согласно ГОСТ 5264-80.

Подготовка кромок

У отливок большой толщины следует тщательно подготовить свариваемые торцы, придать им надобную геометрическую форму. Она бывает не только плоской, но и V, X-образной. Первая используется при сочленении тонких элементов, фигурная — толстых.

Обработка происходит на кромкострогальных или продольно строгальных механизмах, либо с использованием пневматического зубила или газокислородного пламени.

Подготовка заключается в формировании угла разделки, ширины зазора, регламентации длины откоса, смещения, притуплении бортиков:

Способы механической очистки

Ручная очистка механическим инструментом

Применяется для начальной подготовки деталей под сварку при помощи проволочных щеток, зубил, рубильных молотков. Также для очистки внутренних поверхностей труб под сварку скребками и поршнями.

Абразивно-струйная очистка

Используется для очистки деталей толщиной не менее 3 мм. В противном случае возможны деформации деталей.

Абразивно-порошковая очистка

Для удаления окалины с поверхности проката.

Дробеметная очистка

При подготовке поверхности для покрытия лаком и краской.

Термокинетическая очистка

Используется для удаления полимерных, гуммированных, металлизированных покрытий, затвердевших и не затвердевших нефтепродуктов, масляных и битумных загрязнений. Для очистки от многослойного лакокрасочного покрытия и покрытий на эпоксидной основе.

Гидроабразивная очистка

Для очистки поверхности сварных швов, окалины, коррозии, покрытий и отложений. Используется при строительстве турбин, нефтехранилищ, мостов, тоннелей, зданий, транспортных средства и при очистке листов титановых сплавов.

Магнитно-абразивная очистка

Для очистки перед сваркой деталей и изделий предназначенных для космического аппаратостроения и химического машиностроения.

Магнитно-импульсная очистка

Для очистки изделий любой конфигурации при налипании и намерзании сыпучих материалов.

Ударно-волновая очистка

Для очистки внутренних поверхностей трубопроводов и котлов

Электрогидро-импульсная очистка

Для очистки теплообменных аппаратов, систем отопления, котлов, канализации и водоснабжения. Для очистки артезианских скважин и многих других видов трубного оборудования.

Ультразвуковая очистка

Для очистки инструментов (сверла, резцы, надфили, напильники и т. д.), деталей точной механики, часовых механизмов, ювелирных изделий, электроники, кремниевых пластин и т. д.

Очистка струей частиц льда

Для очистки от антиоксидантов, коррозии, полимеров, масла, битума, сажи и копоти, нефти, химикатов и краски. Как правило очищают бурильные трубы, атомные электростанции, фасады зданий, памятники, трубопроводы и т. д.

Гибка

Изгиб листового и полосового материала осуществляется на листогибочных валках, профильного — правильно-гибочных гидравлических прессах.

Минимально допустимый радиус изгиба при холодном процессе равняется 25-кратной толщине материала, если первый меньше приведенного значения, возможно появление надрывов внешних волокон.

Сборка

Является последней операцией перед сварочными работами. Все используемые приспособления, устройства должны обеспечить свободный доступ сварщику к фиксирующим, стопорным агрегатам, участку сварки.

Последние обязаны быть прочными, неподвижными, для обеспечения точного закрепления элементов в необходимой диспозиции, препятствовать их деформации.

Каждый последующий шаг не должен осложняться предыдущим, а поступающие для сборки детали — досконально выверены. Сварку проводят с использованием разметки, шаблонов, упоров, других фиксирующих приспособлений.

Подготовка для сварочного процесса и сборка элементов происходит с соблюдением приведенных правил:

Обеспечат нормальное формирование валика прихваченные планки.

Некоторые правила выполнения прихваток

Производя работы при помощи автоматической сварки, прихватки располагают по отношению к первому проходу с противоположной стороны. Бывают случаи, когда в силу технических характеристик приходится расставлять их сбоку первого прохода. Проделывая такую операцию, важно соблюдать количество прихваток, чтобы не переусердствовать.

Перед тем как приступить к сварочным работам, обратите внимание на внешний вид выполненных на предыдущем этапе прихваток. Их тоже нужно подготовить к окончательной сварке: очистить от шлаков и застигших брызг металла, зачистить – сделать место прихватки гладким и практически ровным.

Работа с металлом — трудоемкий и энергозатратный процесс. Занимаясь работой, связанной с изготовлением стальных металлических конструкций, придется потрудиться. Для того чтобы достичь результативности в изготовлении металлических деталей, элементы конструкций необходимо не просто сварить, соединив в одно целое, но и предварительно подготовить, что вы уже и так поняли, прочитав статью.

Подготовка труб

Операция требует не менее тщательной подготовки, чем сваривание листов или пространственных конструкций. Фаски снимаются с торцов с помощью механической либо огневой резки, причем разностенность соединяемых труб не должна быть более 10% или 3 мм.

Внутренние и внешние поверхности на расстоянии 20-30 мм очищаются от окалины, ржавчины, следов масла, иных неметаллических загрязнений. Для этого используются стальные щетки, конусообразные шарошки, шлифовальные машинки.

Трубопроводы диаметром до 30 см прихватываются не менее чем на четырех участках длиной 5 см, для больших — через каждые 25 см. Сваривание стыков осуществляется электродами той же марки и тем же сварщиком, что прихватывание.

Угол скоса торцов определяется шаблоном, выставляемым в нескольких позициях по окружности. Отклонение продольной оси для труб диаметром до 250 мм составляет 1 мм, более приведенного диаметра — 2 мм.

Способы химической очистки

Мойка

Средствами на водяной основе с добавлением щелочи, поверхностно активных веществ или на основе органических растворителей — применяется для обезжиривания, удаления лаков и старых красок.

Электрохимической травление, электролитическая и элеткролитно-плазменная очистка

Используется для обезжиривания поверхностей, удаления оксидов и окалины. Используется преимущественно в прокатном производстве.

Солевые ванны

Очистка поверхности металла от окалины, графита, песка перед проведением пайки или нанесением.