Что такое ситалловое стекло

Блестящий успех ситалла

Не секрет, что многие драгоценные камни используются в промышленности. Но есть и другой пример, когда созданный в технических целях камень украшает самые изысканные ювелирные изделия. Речь идет о ситалле – уникальном стеклокристаллическом материале, который нашел свое место в авиапроме, космической отрасли, астрономической оптике, микроэлектронике, при этом своим блеском и красотой завоевал любовь ювелиров.

Какие особенности делают ситалл таким универсальным, и как совершенствуется технология его производства на предприятиях Ростеха – читайте в нашем материале.

Ситалл: стекло и кристалл

Экспериментировать со структурой стекла ученые начали еще в XVIII веке. Считается, что первым в этом деле преуспел француз Рене Реомюр. В 1739 году ему удалось получить термостойкое стекло. На самом деле, материал, созданный Реомюром, сложно было назвать стеклом – он был не прозрачным, а белым, внешне похожим скорее на фарфор. Причина тому – относительно крупные по размеру микрокристаллы в структуре. Только в XX веке ученым удалось взять под контроль кристаллизацию стекла. Впервые это смог сделать американский химик Дональд Стуки в 1957 году. Однако его метод выращивания искусственного минерала оказался достаточно дорогим удовольствием и поэтому не получил должного масштаба. Для получения «пирокерамов» (так американцы прозвали аналог ситалла) использовались особые стекла и такие катализаторы кристаллизации, как золото, серебро, платина.

В это же время, независимо от американцев, советскими учеными был разработан эффективный и экономически выгодный способ изготовления подобного минерала – из металлургических шлаков. Главным создателем и идеологом метода стал физикохимик Исаак Китайгородский. Он продвигал идею использования в качестве сырья для нового суперстекла отходы различных производств, включая доменные шлаки. Название «ситалл» также принадлежит ему, и представляет собой первую букву слова «стекло» и окончание слова «кристалл».

Таким образом, практически из отходов и обычного песка был получен новый материал, который был легче алюминия, и при этом отличался износоустойчивостью, химической и термической стойкостью. Однако по причине того, что в качестве примесей использовались низкокачественные отходы, первые образцы ситалла отличались непривлекательным видом. Это было мутное стекло серого или болотно-зеленого цвета. Впрочем, советские ученые изначально создавали ситалл не как декоративный материал. И внешний вид не помешал новому супер-стеклу в кратчайшие сроки стать одним из самых универсальных и востребованных материалов. К примеру, по твердости ситалл имеет около 8 единиц по шкале Мооса (для сравнения – алмаз на уровне 10 единиц). При этом, ситалл среди всех видов стекла обладает наименьшей плотностью, то есть материал по весу легкий. Вдобавок ко всему он не боится высоких температур – все виды ситалла не плавятся при температуре до 1000 градусов по Цельсию. Это, кстати, не предел термоустойчивости данного материала – сегодня при его изготовлении добавляют новые примеси, которые позволяют выдержать еще более экстремальные температуры.

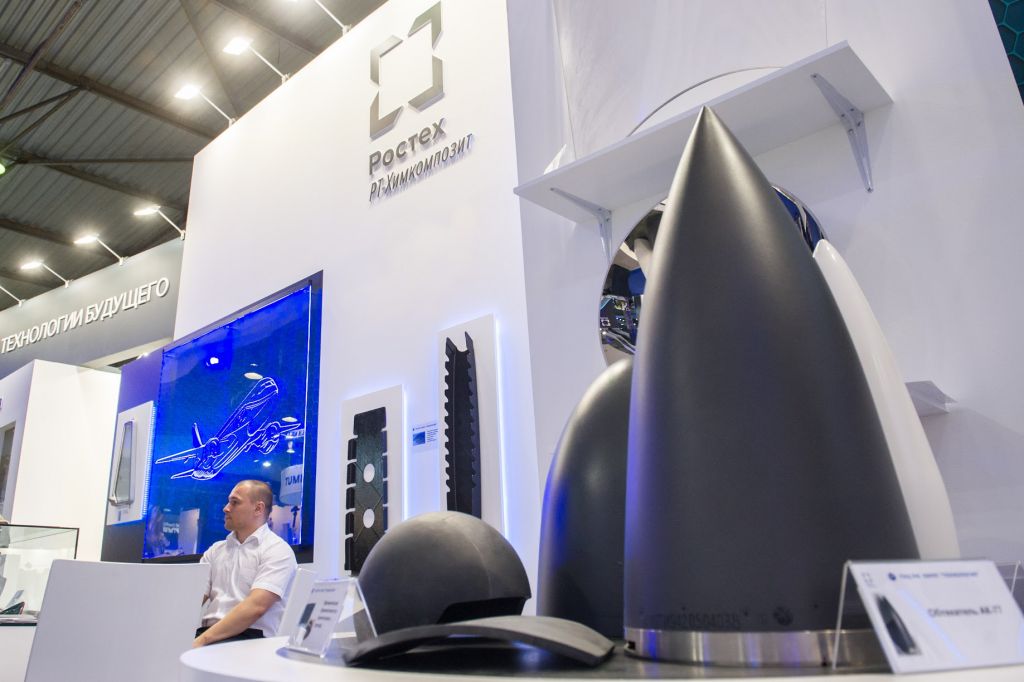

Ситалл и изделия из него

Ситалл используют там, где прочность и термоустойчивость нужнее всего. В первую очередь не обходится без него создание авиационной и ракетной техники. В частности, из ситалла изготавливают головные обтекатели ракет. Применяют этот материал и в строительстве. К примеру, из ситалла сделан пол Останкинской телебашни на высоте более 300 метров.

Впрочем, встретиться с ситаллом можно и в повседневной жизни – такой стеклокристаллический материал идет на покрытия электрических плит и даже сковородок. Срок службы радиоэлектронных изделий зависит от ситалла – дорожки микросхем вытравливаются именно на ситалловых подложках. Кстати, до 2018 года такие подложки в Россию завозили из-за рубежа, пока ОНПП «Технология» не организовала их производство в стране. Сегодня предприятие Ростеха готово полностью обеспечить спрос отечественной радиоэлектронной, авиационной промышленности, судостроения и военно-промышленного комплекса на данную продукцию.

Долгое время ситалловое стекло не могли окрашивать пигментами без потери прозрачности. Когда удалось разработать технологию, позволяющую сделать это, перед ситаллом открылась новая область – ювелирное искусство.

Ювелирный ситалл: блестящая имитация

Ситалл, по сути, состоит из главных компонентов натуральных ювелирных камней – диоксида кремния SiO2 и оксида алюминия Al2O3. Разница лишь в том, что синтезирован он учеными в лабораторных условиях. По всем химико-физическим параметрам ситалл может быть идентичен натуральным драгоценным и полудрагоценным камням – с первого взгляда определить «подделку» не сможет даже специалист.

Фото: Ювелирная энциклопедия Sunlight

Придавая ситаллу различные цвета и степень прозрачности, можно заменить им большинство камней: изумруд, сапфир, топаз, гранат, бирюзу, цитрин, хризолит и другие. Ситалл не только ничем не уступает природным минералам, но порой может и обойти их. К примеру, благодаря своему синтетическому происхождению ситалл прозрачнее натуральных камней, он не содержит включений. Редко в природе можно найти изумруд без посторонних включений, а ситалл может обладать чистотой самых лучших изумрудов.

По показателю преломления света ситалл обгоняет изумруд, гранат, топаз. Кроме того, высокая прочность делают украшения с ситаллом очень носкими. Ну и, пожалуй, самое привлекательное – в лаборатории можно вырастить камень любого размера.

Кристальные перспективы

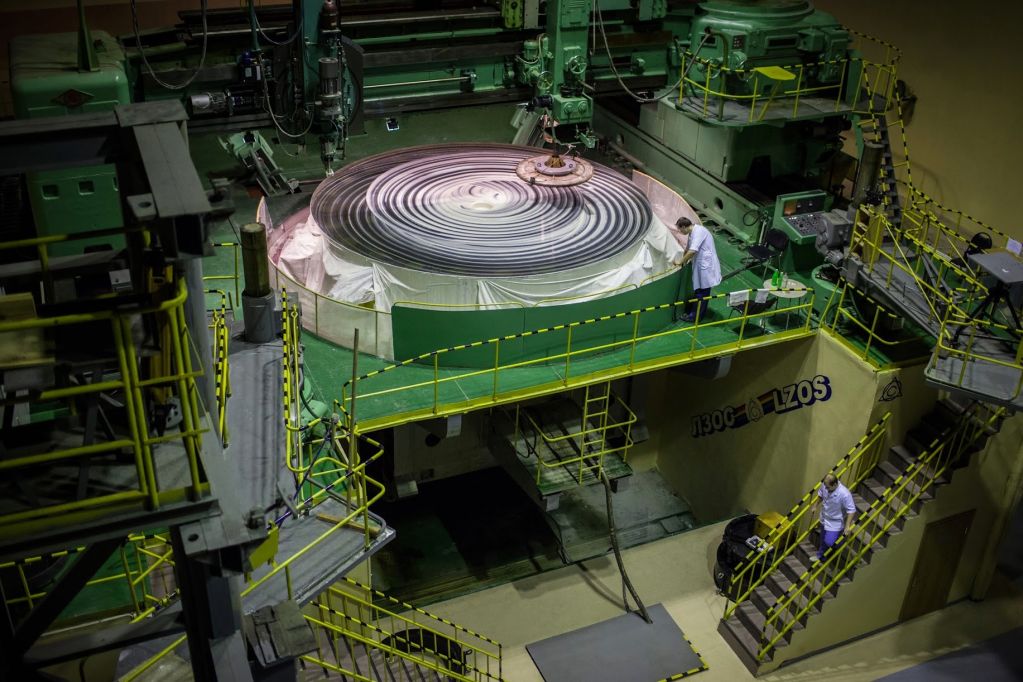

Высокопрочное ситалловое стекло стало отличным материалом для создания сложной космической оптики. Из специального астроситалла (astrositall) изготавливаются зеркала для самых крупных телескопов в мире. Кстати, технологией производства такого ситалла владеют всего несколько компаний в мире, и одна из них – «Швабе». Предприятие холдинга – Лыткаринский завод оптического стекла (ЛЗОС) – ведущий в России изготовитель ситалла. В Лыткарино выпускается примерно треть от всего мирового рынка крупногабаритной оптики – все крупнейшие телескопы оснащены зеркалами, произведенными специалистами ЛЗОС.

Разработка ситалла на предприятии началась еще в 1960 году совместно с Государственным оптическим институтом им. С. И. Вавилова (ГОИ), ныне также входящим в «Швабе» в качестве обособленного научно-производственного объединения (НПО ГОИ им. С. И. Вавилова). На заводе были разработаны составы, технология и оборудование для производства ситаллов, заменившие термостойкие стекла, ранее применявшиеся для астрономических зеркал. Совершенствование технологии производства ситалла на ЛЗОС не приостанавливается. Три года назад в Лыткарино был запущен в работу модернизированный участок производства заготовок из стеклокристаллического материала диаметром до трех метров.

Ученые уверены, что потенциал ситалла еще не исчерпан и усиленно работают над развитием его новых свойств. Российские предприятия и вузы в этом процессе продолжают принимать активное участие. К примеру, компания LG CHEM, входящая в холдинг LG, сотрудничает с Российским химико-технологическим университетом им. Д.И. Менделеева (РХТУ) в разработке особого ситалла для защиты дисплеев мобильных устройств. Это один из множества примеров, который показывает, что с развитием техники ситалл будет совершенствоваться и находить свое практическое применение в новых изделиях.

Главное фото: Лыткаринский завод оптического стекла (ЛЗОС)

‘Чудотворное’ Ситалловое стекло

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Всем доброго времени суток! Долго собирался с мыслями, чтобы написать сей пост, да все никак, но время найдено, материал засняn, так что поехали!)

Данный пост написан, дабы помочь ищущим информацию по ситалловому стеклу, коей не много.

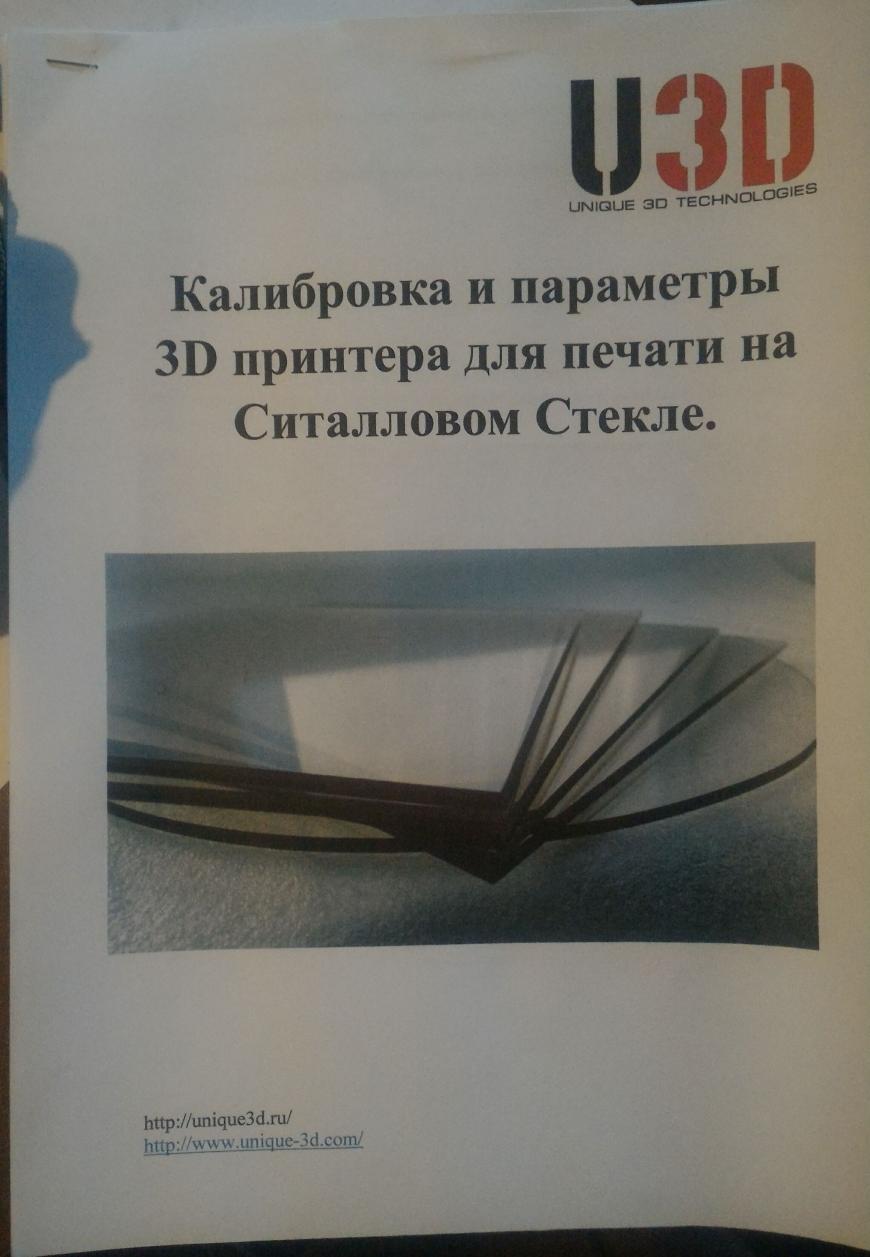

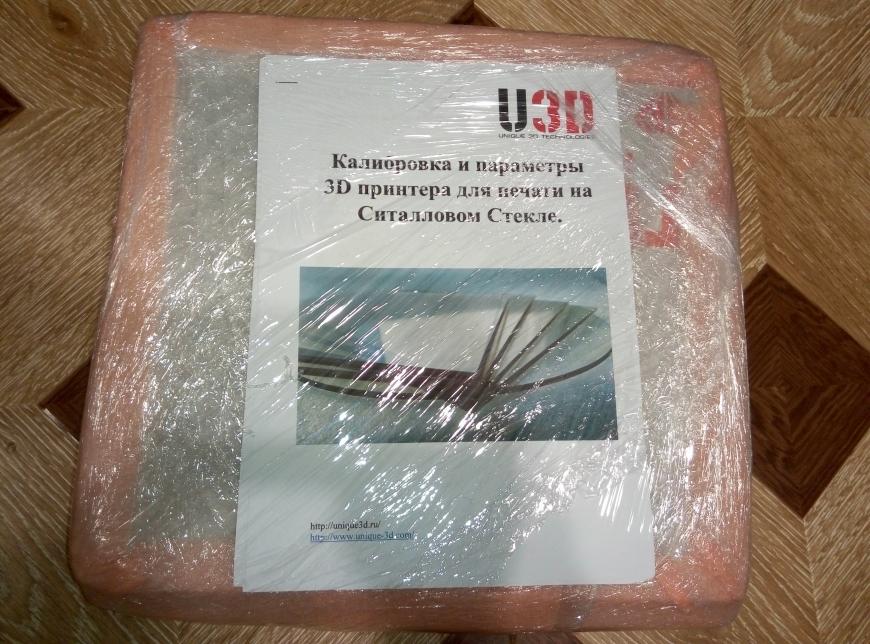

Об этом хотелось бы сказать отдельно, так как ребята свое дело знают, а так же видимо знают нашу почту, упаковывают они знатно. Пенопласт в четыре слоя, и пупырка, скотч. в общем разматывал долго. И вот виже стекло, именно стекло, а не стеклянную пудру, которую боялся увидеть. Достал, осмотрел, все прекрасно. Так же в комплекте положили инструкцию по настройке, очень подробную)

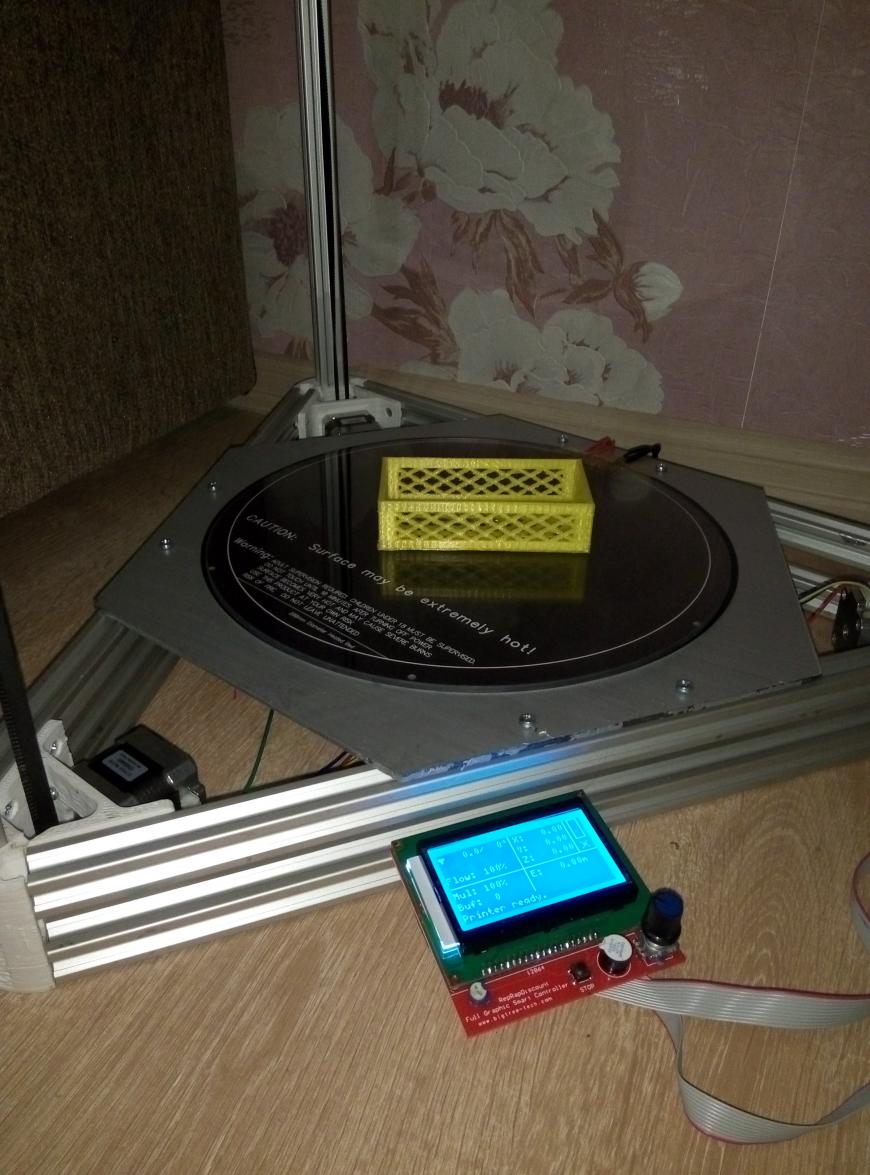

Тут немного о другом, сразу поменял нагревательную платформу MK2b на свою собственную, изготовленную из текстолита одностороннего фольгированного. Мощность моей платформы примерно 200Вт, решил не экономить на столе, да и нагрев шустрее.

Теперь по факту, как печатал(на видео)

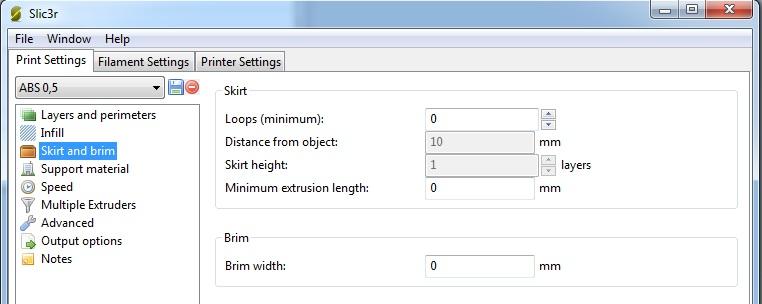

Печатал без BRIM, хотя нужен, чтобы обезопаситься, но шестеренки без BRIM, это круто.

. И самое главное, чтобы в положении Home оси Z, сопло не имело зазора со столом, при всем нагретом естественно.

Хотелось бы сказать о пластиках, печатал различными фирмами и марками, ABS липнет всегда и намертво. А вот PLA пластик липнет тоже в принципе весь, только не так хорошо и крепко, как ABS, лучше всего лип PLA от РЕК(не реклама). Так же пробовал печатать Flex-ом от вышеупомянутой фирмы, все прекрасно на небольших моделях, на больших ничего сказать не могу, не пробовал, за ненадобностью.

Кстати о больших моделях, вот эту модель печатал около 6 часов, ничего не отлипло)

Ну а теперь пару видео, извиняюсь за кривую съемку, потерял свой штатив, поэтому съемка с чего попало)))

Первое видео как раз про шестеренку, диаметр 75мм. Печатал, как и говорил без Brim, печать шла около 20 минут, как видно, не единого подъема зуба)

Выбираем стекло для рабочего стола 3D-принтера: как избежать ошибок

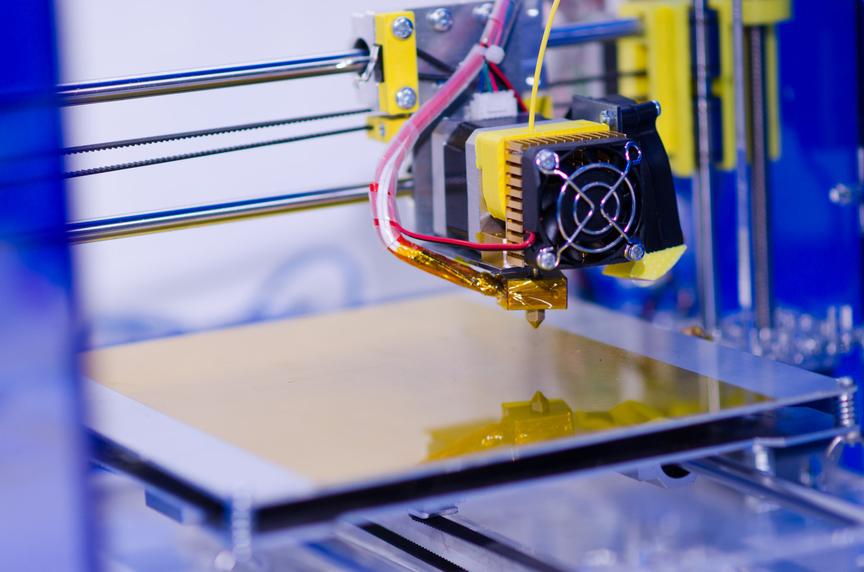

3D-принтеры пользуются большой популярностью во многих сферах. Сегодня такие устройства широко применяют в стоматологии, ювелирном деле, архитектуре и в бизнесе. Но чтобы любой принтер печатал качественные детали, стоит позаботиться о выборе поверхности для рабочего стола с учетом используемого материала. Далее мы расскажем, как это правильно сделать.

Какие бывают стекла для стола 3D-принтера?

Все 3D-принтеры объединяет одна общая составляющая — рабочий стол. Именно на нем и создается трехмерное изделие, качество которого будет зависеть от адгезии с платформой. Обычно рабочий стол покрыт стеклом, но могут быть и другие варианты.

Ситалловое стекло

Применение ситаллового стекла — один из популярных методов адгезии, позволяющий избежать прилипания изделия к рабочему столу и обеспечивающий его надежное удержание на поверхности. Единственный недостаток — это достаточно высокая стоимость подобного материала.

Для справки. Ситалл — кристаллический материал, обладающий такими свойствами, как прозрачность, износостойкостью, химической и термической устойчивостью. Впервые был разработан в Советском Союзе для использования в авиационной промышленности.

Использование ситаллового стекла в 3D-печати позволяет решить ряд следующих проблем:

Все, что вам потребуется сделать — это откалибровать высоту между соплом и рабочим столом и приступить к печати первых 3D-изделий.

Боросиликатное стекло

Боросиликатное стекло обладает низким коэффициентом теплового расширения, что делает его более устойчивым к нагреванию, если сравнивать его с обычным стеклом. При печати 3D-моделей на платформе, оборудованной подобной поверхностью, получаются качественные изделия. Это достигается благодаря плотному креплению первого слоя к площадке и обеспечению хорошей адгезии.

Боросиликатное стекло изготавливается из закаленных материалов и используется в медицине, энергетике и быту. Оно устойчиво к перепаду температур и химическому воздействию. Секрет прост — при производстве боросиликатного стекла в состав добавляют оксид бора и исключают содержание воздушных пузырьков.

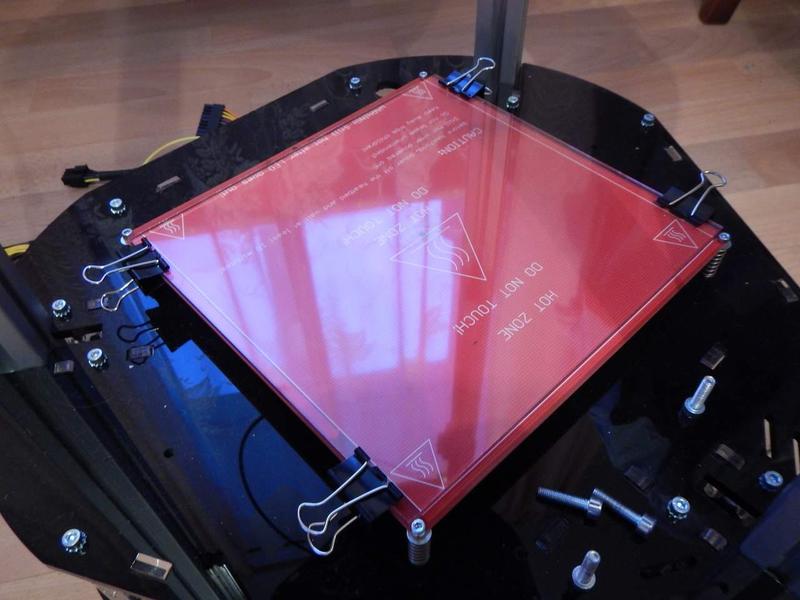

Даже у новичка не возникнет проблем с установкой стекла — оно крепится к рабочему столу 3D-принтера канцелярскими зажимами или болтами.

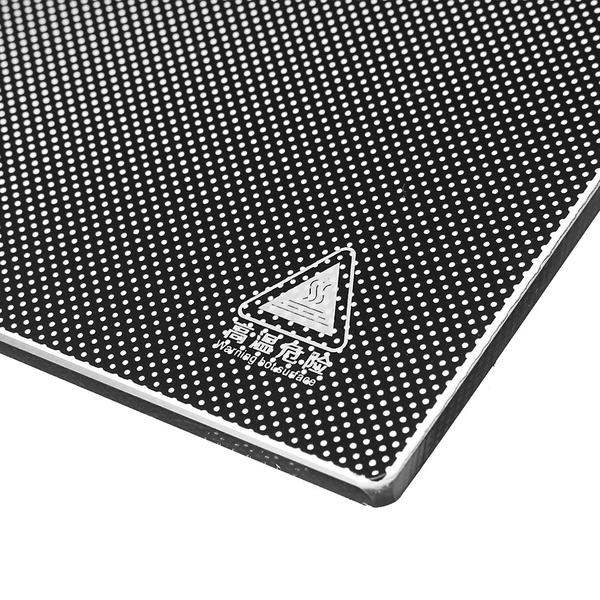

Перфорированное стекло

Специальное закаленное стекло с перфорированным покрытием обеспечивает крепкое сцепление будущей трехмерной детали с рабочей платформой. Еще один плюс — такой материал обеспечивает легкое отделение готовых изделий от стола после их остывания. Перфорированное стекло используется в модельном ряде 3D-принтеров с нагреваемым рабочим столом. На таких устройствах легко работать с любым видом пластика.

Что делать, если от стола 3D-принтера отлипает стекло?

Многие покупатели и новички в 3D-печати сталкиваются с такой проблемой, как удержание модели на рабочем столе или борьба с неровностями покрытия. В этих случаях на помощь приходит стекло. Оно обеспечивает плотное крепление изделия с поверхностью и позволяет изготавливать трехмерные модели высокого качества. Но на словах все легко, а на практике у новичка могут возникнуть проблемы не только с печатью, но и с такой проблемой, как отлипание стекла от рабочего стола. Паниковать в этом случае не стоит — лучше внимательно изучить возможные причины, посмотреть ролики в интернете и принять возможные меры:

Как правильно работать со стеклом?

Если вы недавно купили 3D-принтер и еще не знаете обо всех особенностях этого устройства, то, скорее всего, при первой и последующей эксплуатации у вас возникнет много вопросов. Один из возможных вариантов — какую выбрать поверхность для рабочего стола и как правильно работать со стеклом. Ниже несколько полезных советов, позволяющих наладить процесс 3D-печати и получать на выходе качественные изделия:

Если все сделано правильно, 3D-печать изделий принесет максимум комфорта без риска их прилипания к платформе. Вы с легкостью получите качественные модели и избежите риска деформации площадки при нагреве до высоких температур.

Как сделать стекло своими руками?

Если вы решили сэкономить на покупке стекла, есть еще один выход — изготовить его самостоятельно. Такой способ вполне может стать альтернативой в том случае, если не хватает средств на покупку или нет времени на ожидание. Перечислим несколько вариантов изготовления стекла своими руками:

Ошибки и способы их избежать

У многих начинающих пользователей в области 3D-печати возникают проблемы, в частности, связанные с неправильным выбором стекла или его установкой. Следуйте простым рекомендациям, чтобы избежать распространенных ошибок:

Надеемся, что первый опыт 3D-печати и наши советы помогут изготовить качественные трехмерные изделия с минимальными потерями!

Как я искал и тестировал термостойкое стекло для 3D принтера (ситалл)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

У меня была целая проблема выбрать и найти стекло на платформу самосборного 3D принтера: я потратил три месяца на поиски, я перепробовал множество вариантов. И хочу поделиться с читателями 3dtoday результатом.

Есть вещи, которые нельзя купить зарубежом, а есть такие, которые здравый смысл не позволяет покупать. Например, стекло. Я заказывал несколько раз, одно стекло 300мм (толщина 3мм) разбили, два других на 200 дошли, это как лотерея.

В поисках альтернативы покрытию платформы для печати на своем принтере я перепробовал множество материалов:

— просто печать прямо на алюминиевый стол

Для чего нужно подогревать столик при печати.

При печати PLA необходимо подогревать нижний стол для улучшения адгезии первых слоев. Это не так критично, допускается печать PLA на холодном столе с использованием специальных расходных материалов для увеличения адгезии (различные клеи: лак Nelly/3Dlac, карандаш, ПВА; скотчи типа 3М и прочее).

При печати ABS требуется подогревать деталь для снятия межслойных напряжений, вызванных усадкой остывающего пластика. Если пластик будет неравномерно остывать, деталь потрескается. Особенно заметно при заполнении детали, близком к 100%. Рекомендуется подогрев всего объема при печати (закрытый корпус для принтера).

При печати больших деталей возникает риск деламинации (отклеивания) углов детали и из загибание. Форма детали искажается, что может привести к сбою печати и потери пластика и времени.

При печати непосредственно на стекло, как правило, нижний слой детали получается гладкий и равномерный, а после остывания платформы до комнатной температуры адгезия снижается и деталь можно снять практически без усилия (без отрывания).

Опишу проблемы, которые привели к моим поискам стекла:

1) необходимость установки термостойкого стекла на нагревательную платформу. Платформа греется в диапазоне +70°….+110°С. Мое предыдущее стекло на самосборном принтере, вырезанное из оконного стекла лопнуло после некоторого периода использования.

2) необходимость повышения адгезии при печати. Так как у меня не всегда получался стабильный повторяемый результат при печати на клею (карандаш, пва), много деталей уходило в брак. Особенно жалко, когда принтер печатает часов 10-12, и уже готовая на 2/3 деталь отклеивается и смещается. При печати на скотче нижний слой получается шершавый, плюс скотч (3М и подобные) стоит достаточно дорого.

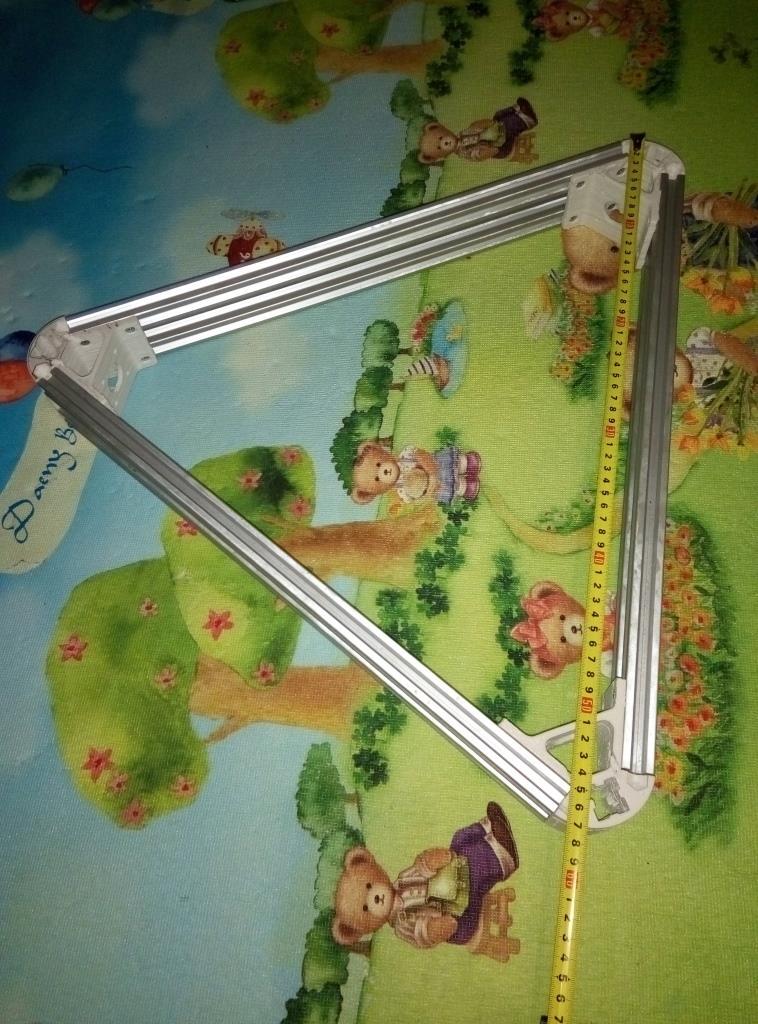

3)необходимость приобретения нестандартного стекла диаметром 300мм (отпадают китайские торговые площадки, там нет подобного ассортимента, только 170…200 мм боросиликатные).

Мои критерии при выборе и покупке. Я сравнивал различные материалы, повышающие адгезию при печати по стоимости:

100р лак для волос с найлейкой ‘лак для 3D печати).

• Каленое стекло. Мне объявили стоимость около 600р за резку каленого стекла 4мм без обработки( без фасок, это еще плюс по стоимости), но при определенной партийности (5-10 штук). Одно стекло мне отказались вырезать, фирме было не выгодно. В обычных стеклорезках я нашел только оконные, они мне не подошли, лопаются. Возможно, не очень качественное, но тем не менее. Зеркало по стоимости вышло примерно также, но оно тоже может лопнуть.

• Стекло для каминов. Очень дорогое, и опять нужна партия определенного размера.

• Алюминиевая пластина. Царапается. Низкая адгезия к поверхности алюминия.

По моим расчетам, приобретение и установка ситаллового стекла обойдется дешевле, чем постоянная замена тех же зеркал по 500-600р с расходниками типа лака Nelly или 3М скотча в течение полугода. Да и не так уж и дорого получается, если сравнить со стоимостью основных комплектующих принтера и прочего ‘тюнинга’ (сенсорные дисплеи на ARM, платы управления типа MKS Sbase, экструдеры для микширующей печати и прочие апгрейды).

В конце концов, после долгих поисков, чтения множества отзывов и тематических форумов я решил заказать ситалловое стекло. Дело в том, что на Ali подобных предложений единицы, стекла для принтера стоят достаточно (есть и по 2000-2500 за 300мм), но при этом они достаточно тонкие (3 мм).

По стоимости ситалловое стекло получается на 30. 50% дороже боросиликатного, но при этом я перестаю тратиться на расходники типа лака/скотча.

Что такое Ситалловое стекло

Это стекло дымчатого цвета, имеющего повышенную температурную стойкость и маленький коэффициент температурного расширения.Стандартные размеры для круглых стекол: от 170мм до 300мм, толщина 4 мм. Ассортимент квадратных и прямоугольных стекол больше.

Это стекло с особой структурой и высокой температурной стойкостью. Стекло устанавливается на подогреваемый стол 3D принтера.

Имеет отличную адгезию ABS,ВАТСОН,PLA,FLEX,WOOD пластика во время печати. Печать происходит без дополнительной обработки стекла адгезивом. Изделия трудно оторвать даже если приложить значительное усилие. Когда печать заканчивается и HeatBed остынет до 70°-80°C, изделие отлипнет само.

Производитель убедительно указывает на необходимость правильной калибровки принтера.

Описание упаковки: та еще матрешка из виброгасящего материала. 100500 слоев пупырки, пенополиэтилена и какого-то утеплителя. Стекло точно не пострадает при доставке нашей Почтой!

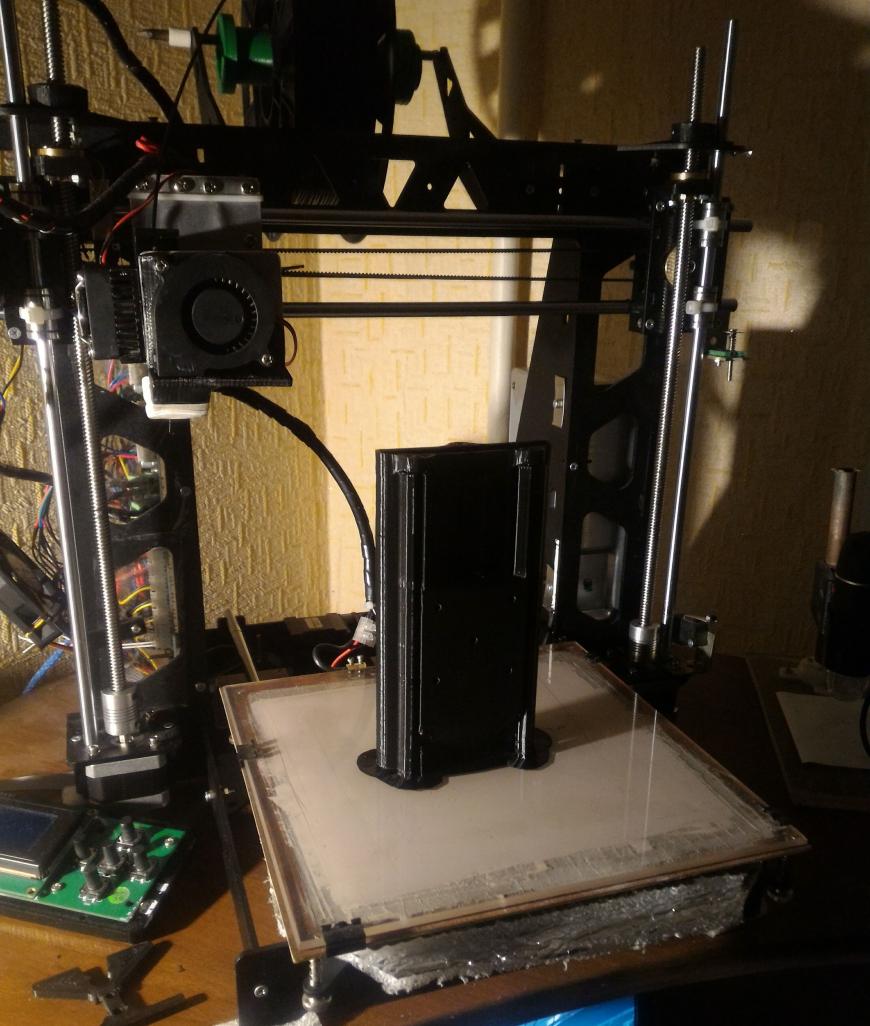

Вот на чем я тестировал

Микромейк D1 с установленным ‘родным’ подогревом

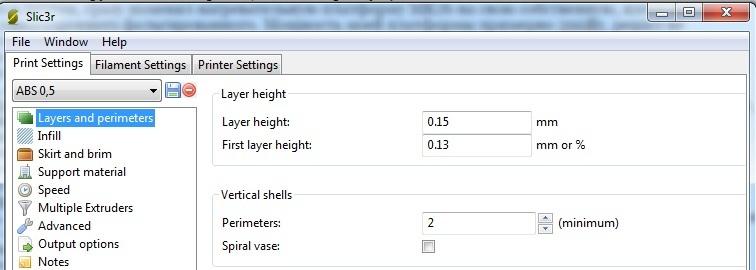

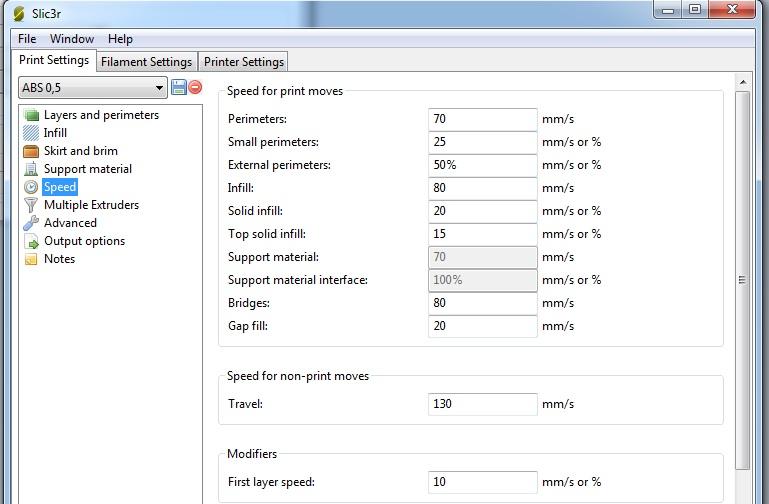

Отдельно расскажу про настройку принтера при использовании ситаллового стекла. Дело в том, что существуют важные особенности, которые могут привести к негативному результату при печати. Их две:

– это калибровка Z в «ноль» (сопло упирается в стекло, без зазоров);

– и больший разогрев стекла (с учетом потерь при контакте).

Настройка принтера подробно описана в инструкции на это стекло (ссылка pdf или doc )

Калибровка в «ноль» позволяет «вмазывать» пластик на поверхности стекла, тем самым увеличивая площадь контакта и силу адгезии. Поверхность получается глянцевая. Обычно принтер калибруют с зазором 0,1 (толщина листа бумаги). В этом случае адгезия тоже будет, но как при печати на обычном разогретом стекле. То есть, тоже возможна будет деламинация углов. Если вы установили себе ситалловое стекло и у вас есть проблемы при печати – попробуйте заново откалибровать ось Z в «ноль» по инструкции.

По поводу разогрева не все так просто. Во-первых, мой термосенсор несколько занижал температуру – необходимо перепроверять показания другим прибором. ИК-пирометр мне не помог (стекло хорошо отражает, да и китайский прибор тоже врет, на 10 градусов в минус, плюс у него сильно косит указатель). Во-вторых, Имеется значительное снижение температуры, при передаче нагрева от платформы к стеклу (верхней поверхности стекла, где я производил замеры). Термопасту я сознательно не использовал, для того, чтобы можно было достаточно быстро снять стекло, помыть, перевернуть и установить обратно.

Результат показал, что у меня показания разнятся с фактом на 15°…20°. То есть мне необходимо указывать заведомо завышенную температуру при задании на печать. Ладно, с этим разjбрались.

Тут всплывает другая проблема. Платформы с подогревом для печати типа MK2 и MK3 имеют нанесенные проводники на обратную поверхность, которые вследствие большой длины работают как нагреватель. Так вот, эти платформы с трудом нагревают выше 100 градусов. То есть до 90°…100° С нет проблем, минут 8-10 и готово, даже чуть больше, в зависимости от настроек PID регулятора. Но 110°. 120° С достигаются с большим трудом. Мне пришлось заменить блок питания на более мощный (20А), подключив его напрямую к проводам платформы через реле, в обход управляющего транзистора на RAMPS. Небольшая корректировка параметров PID регулятора позволила снизить время нагрева, но предельная температура из-за этого не увеличилась. В идеале, платформу следует поменять на более мощную.

Заострять внимание на очевидных вещах: помыть и обезжирить стекло перед использованием – я не буду, это и так понятно. На грязном стекле «мейкеры» не печатают :).

Хорошего результата с ходу я не достиг, мне пришлось разбираться с температурой и нагревом (это все экономия при сборке принтера, надо был продумать сразу, я не знал что высокие температуры так тяжело достигаются), а также пару раз перекалибровывать Z, и даже прочитать инструкцию 🙂

Вот пример, когда печатал-печатал, и вдруг отклеилось.

Видно, что первый слой недостаточно «вмазан». Присутствовал некоторый зазор по Z, убрал после перекалибровки.

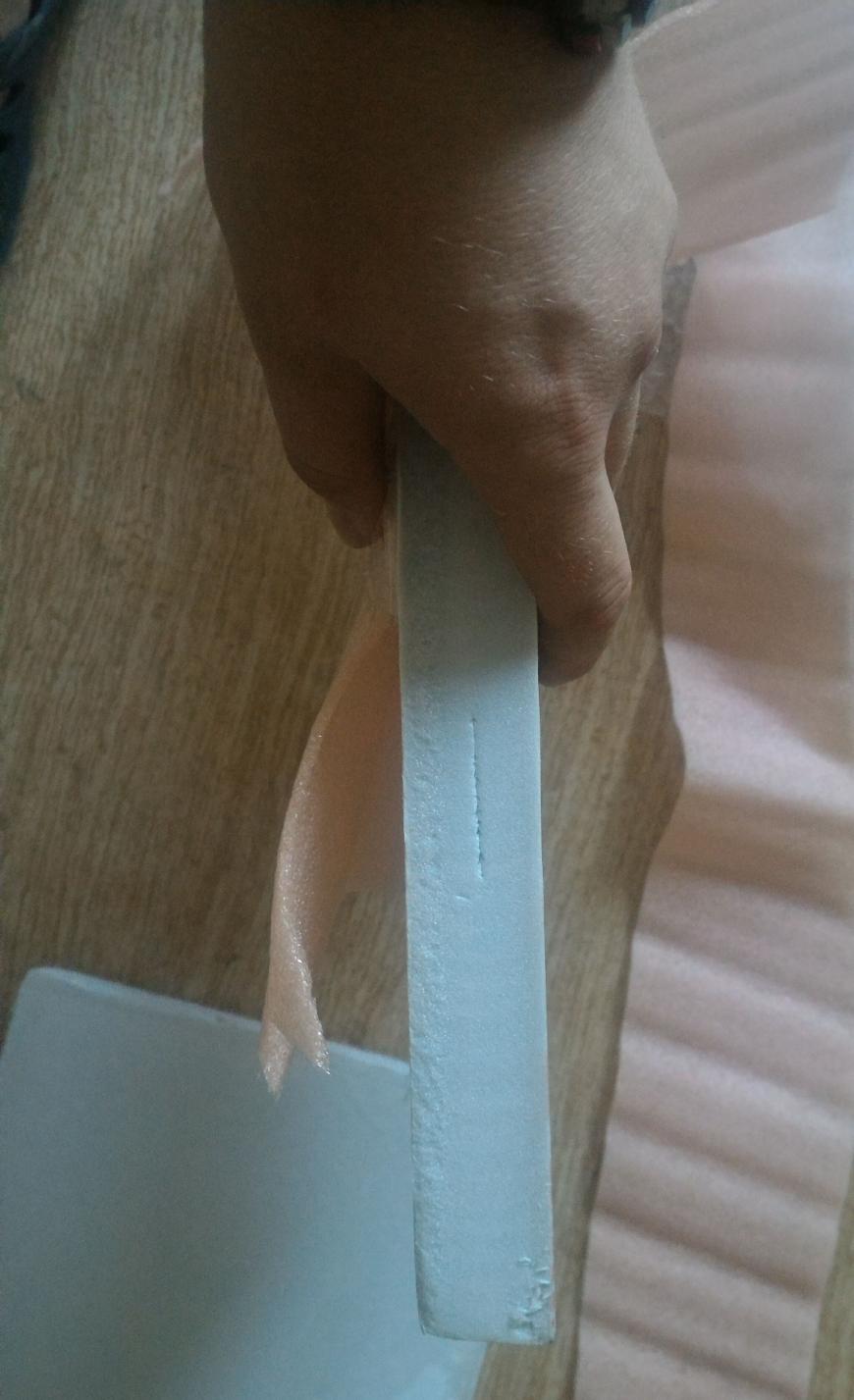

Но, когда «освоился» работать со стеклом, получил результат, который меня удивил. При печати с параметром brim адгезия очень высокая – пока стекло не остыло, оторвать деталь очень трудно. Я специально напечатал несколько деталей и провел «тест разрушения». То есть после печати периодически пытался снять деталь с неостывшего стола. Обе детали в итоге я сломал (в самом тонком месте, вдоль слоя).

То есть просто так и сама по себе деталь с нагретого ситаллового стекла не отскочит – это однозначный плюс! Необходимо будет ждать остывания стекла и поддевать за краешек шпателем (а не так как я – хватать и дергать).

Вот фото поломанных деталей: кронштейн я снимал в раскачку при температуре около 85-90 градусов (уже остывал стол).

Ведро сломал при 80, оно тонкое, его действительно снимать только при помощи шпателя.

Вот стальные результаты печати на ситалловом стекле.

Печать детали в высоту с узким основанием.

На 32:30 и на 33:15 видно, как я пытаюсь снять башенку с нагретого столика.

В итоге отломал одну ножку. Перепечатал.

На 32:25 опять тест прочности прилипания.

Как видно, результат очень хороший.

Вот тут столик уже остыл примерно до 40-45°. Снимаю практически без усилия.

Печать широкой детали (начало)

Хорошо видно, как размазывается первый слой.

Печать кронштейна (начало)

На 34:20 пытаюсь оторвать напечатанный кронштейн с нагретого стола. Бесполезно)

Печать ведерка (начало)

На начальных слоях видно, как принтер ‘вмазывает’ пластик в стекло, и что деталь не отклеивается и не загибаются углы.

Печатаю на стекле уже больше месяца и могу оценить плюсы и минусы установки ситаллового стекла на 3D принтер:

1) Высокая адгезия при печати прямо на поверхности нагретого стекла без дополнительных средств (без лаков, клея и скотча).

2) Низкий коэффициент расширения стекла – поверхность не сжимается и не растягивается при температурных изменениях, что в свою очередь не деформирует деталь при печати с подогревом.

3) Ассортимент размеров. Я смог выбрать требуемый под размеры своей дельты (300мм), под которую тяжело было в принципе найти готовое стекло.

Минусы: стоимость +30. 50% относительно боросиликатных стекол.

Инструкция 1 Инструкция 2В заключение скажу, несмотря на то, что первого взгляда стоимость на ситалловые стекла выше, чем у простых стекол кажется минусом и отпугивает от приобретения, но я для себя решил, что итоговая стоимость получается на уровне при учете расходных материалов и затрат времени на подготовку (мытье столика от клея и от вонючего абс-сока т.п.). Неплохое приобретение, особенно, если вы желаете «обновить» свой принтер, или тем более, если в комплекте вашего принтера стекла не было.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.