Что такое стойкость инструмента

Изнашивание и стойкость режущего инструмента

Изнашивание – процесс разрушения поверхности твердого тела при воздействии на него другого твердого тела и (или) внешней среды.

Износ – результат изнашивания, оцениваемый в условных единицах (например, длины, объема, массы и т.п.)

Изнашивание режущего инструмента происходит в результате трения стружки о переднюю поверхность лезвия инструмента и задних поверхностей лезвия о поверхность заготовки.

Механизм изнашивания очень сложен, и при изнашивании имеют место различные процессы, обусловливающие разрушение поверхности. Соответственно различают следующие виды изнашивания инструмента:

Абразивное изнашивание. Происходит в результате царапания и микрорезания отдельных участков поверхности инструмента твердыми включениями, находящимися в обрабатываемом материале, а так же частицами периодически разрушающегося нароста.

Адгезионное изнашивание. Происходит в результате действия сил молекулярного сцепления (адгезии), проявляющегося в слипании или схватывании (образования мостиков сварки) поверхностных слоев режущего инструмента с обрабатываемым материалом. Частицы материала вырываются с поверхности инструмента и уносятся со стружкой.

Диффузионное изнашивание. Происходит в результате диффузионного растворения инструментального материала в обрабатываемом. Взаимному диффузионному растворению металла инструмента и заготовки способствует высокая температура, большие пластические деформации и схватывание в контакте. При этом происходит диффузия отдельных элементов (углерода, кобальта, титана, вольфрама и т.п.), входящих в состав инструментального материала. Наиболее интенсивно диффузионное изнашивание идет при высоких скоростях резания, когда темпеартура превышает 800…850 о С.

Окислительное изнашивание. Происходит вследствие коррозии металлов в условиях активного охлаждения зоны резания и газонасыщения; при этом на поверхности образуется оксидная плёнка, которая удаляется при царапании о заготовку и стружку, материал вновь окисляется и оксидная плёнка удаляется при механическом воздействии, и процесс повторяется снова.

В условиях резания указанные виды изнашивания происходят совместно и влияют один на другой. Удельный вес каждого из этих видов зависит от свойств контактирующих материалов и условий взаимодействия (скорости резания и т.п.). При резании в условиях сухого и полусухого трения преобладает абразивное изнашивание инструмента.

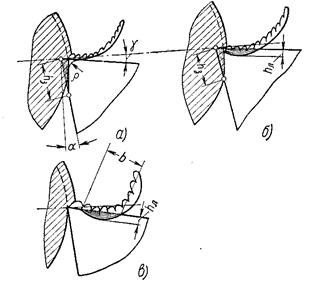

Виды износа инструмента показаны на рис.4.15. На передней поверхности токарного резца может образовываться лунка шириной b и глубиной hл, а на главной задней поверхности – ленточка шириной hз. В зависимости от условий обработки и свойств материала может преобладать износ по передней или по задней поверхностям. У резцов из быстрорежущей стали при срезании тонкой стружки (а ≤ 0,15 мм) преобладает износ по главной задней поверхности (см. рис.4.15, а), а при толщине срезаемого слоя а ≥ 0,5 мм на больших скоростях резания – износ по передней поверхности (см. рис.4.15, в); при средних скоростях резания и толщине 0,15

| Рис.4.15. Основные виды износа режущего инструмента: по задней поверхности (а), по задней и передней поверхностям (б), по передней поверхности (в). |

Кинетическая кривая изнашивания инструмента показана на рис.4.16. Предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность, называется критерием затупления. За критерий затупления обычно принимают определенную величину износа задней поверхности инструмента hз, так как с увеличением износа задней поверхности возрастают силы резания и температура резания, возрастает работа трения, увеличивается шероховатость обработанной поверхности. Кривую изнашивания можно разбить на три периода: I – приработка; II – нормального (установившегося) изнашивания и III – катастрофического изнашивания.

Обработку резанием, очевидно, надо прекратить в точке В, в которой износ соответствует критерию затупления инструмента. Для восстановления соответствующей геометрической формы лезвия инструмент затачивают повторно.

Рис.4.16. Кинетическая кривая изнашивания инструмента.

Стойкость инструмента Тс – время его работы между переточками при определенном режиме резания (т.е. время до достижения износом критерия затупления).

Стойкость инструмента зависит от материалов инструмента и заготовки, а также параметров режима резания. Наибольшее влияние на стойкость инструмента оказывает скорость резания, при этом

где сonst – постоянная, зависящая от условий обработки и материала заготовки и резца, n – показатель степени, равный 3…10.

Стойкость оказывает большое влияние на производительность труда П, затраты на изготовление и эксплуатацию инструмента И и себестоимость обработки С (рис.4.17).

Стойкость выбирают обычно такой, чтобы себестоимость обработки была минимальной (Тс = Тсеб). Однако в ряде случаев выгодно работать при Тс = ТП, т.е. при максимальной П. При работе станков-автоматов для обеспечения бесперебойной работы автоматических линий целесообразно работать при минимальной V резания, т.е. при Тс = ТИ.

Рис.4.17. Зависимость производительности, себестоимости обработки и затрат

на изготовление инструмента.

Рекомендуемые значения стойкости:

· Для резцов из быстрорежущей стали Тс = 30 …60 мин;

· Для резцов с твердым сплавом Тс = 45…90 мин;

· Для минералокерамических резцов Тс = 30…40 мин;

· Для резьбовых и фасонных резцов Тс = 120 мин.

Износостойкость инструментальных материалов

Износостойкость материалов, как характеристика, является одной из главных у инструмента из штамповых сталей и быстрорежущих сталей. Износостойкость является следствием сложных совокупных процессов, которые протекают не только при физическом уничтожении кромок инструмента; ее могут сопровождать пластическая деформация, усталость и даже диффузионные процессы. Вследствие износа геометрия кромки инструмента изменяется, вырубные и режущие усилия возрастают. При динамическом характере нагрузки и при высокой температуре эксплуатации степень износа растет. Динамическая нагрузка вызывает дальнейшее выкрашивание, вырывание поверхностных слоев. Высокая рабочая температура снижает твердость материала инструмента и предел текучести, а также способствует развитию диффузионных процессов между материалом инструмента и обрабатываемой заготовкой. Циклические давления на рабочие поверхности и кромки инструментов, приводящие к накоплению от цикла к циклу небольших остаточных деформаций и к образованию трещины в поверхностных слоях, также активно содействуют увеличению степени износа.

Износостойкость – очень сложное свойство. Оно зависит не только от структуры и свойств инструментальной стали, но и от свойств обрабатываемого материала (его твердости, коррозионного воздействия), а также от коэффициента трения и внешних условий, при которых происходит изнашивание: температуры в зоне трения и механических воздействий, величины контактных напряжений, особенностей технологического производства, а также от условий эксплуатации. При изменении отдельных из этих условий в свою очередь изменяется износостойкость инструментальной стали. Из внешних причин нужно прежде всего учитывать влияние теплового фактора и условий нагружения: величину динамических нагрузок, давления и роль корродирующего воздействия сопряженной пары.

Износостойкость инструментальных сталей при абразивном износе может быть поставлена в однозначную взаимосвязь с твердостью стали, с сопротивлением малым остаточной деформации (предел упругости, предел текучести при сжатии), которые в значительной мере зависят от содержания мартенсита и концентрации углерода в стали. Износостойкость инструментальных сталей определяют не только твердость, но также и их структура и обусловленные ею свойства. Чем больше разница между твердостью инструмента и материала обрабатываемой заготовки, тем заметнее различие между износостойкостью инструментальных сталей. Положительное влияние высокой твердости на износостойкость стали проявляется также и при высокой температуре кромки инструмента. Большое влияние на износостойкость стали оказывают содержание карбидов, количество остаточного аустенита. При высокой температуре износостойкими являются только стали, устойчивые против отпуска. Уменьшение твердости вследствие распада мартенсита сильно снижает износостойкость. Чрезмерно высокая твердость, сочетающаяся только с минимальной вязкостью, также не является особо благоприятным фактором для износостойкости. Выкрашивание кромок происходит еще до появления нормального износа. Очень высокая твердость допускается только при наиболее благоприятном напряженном состоянии. Между содержанием карбидов в инструментальной стали и износостойкостью может быть выявлена однозначная зависимость: чем больше карбидов в инструментальной стали, тем меньше износ.

Большое влияние на износостойкость оказывает не только количество, но и качество карбидов. Чем разнороднее карбиды, тем ниже износостойкость. Износ вырубных инструментов или находящаяся от него в прямой зависимости высота заусенца в данных условиях вырубки тем меньше, чем больше карбидов типа МС содержит инструментальная сталь. Количество остаточного аустенита, в некоторых пределах повышающее вязкость, увеличивает износостойкость инструмента, уменьшает высоту заусенцев вырубленных деталей. Для предотвращения выкрашивания, во всех случаях необходима определенная минимальная вязкость. Известно, что повышение твердости однозначно ведет к снижению вязкости. Если у инструмента преобладает динамическая нагрузка, то для повышения износостойкости при данной твердости и содержании карбидов требуется большой запас вязкости. Во многих случаях для повышения вязкости нужно стремиться к снижению твердости, увеличение твердости поверхности улучшает износостойкость. Следовательно, износостойкость и вязкость – свойства взаимопротивоположные.

Теплостойкие стали для инструментов горячей деформации (работающих при динамической нагрузке), матриц с целью достижения достаточно высокой вязкости изготавливают с существенно более низким содержанием углерода, благодаря чему их твердость ниже. Износостойкость таких сталей, кроме того, зависит от состояния твердого раствора, содержания легирующих элементов, от количества и качества карбидов, от их распределения.

Таким образом, чем выше стойкость стали против отпуска и красностойкость, тем больше также ее износостойкость при нагреве.

Износ – распространенное явление в технике, в природе и нашей повседневной жизни. Изнашиваются подшипники машин (хотя для них предусмотрена специальная износостойкая сталь), шестерни, рабочие поверхности измерительных инструментов, ступени каменных лестниц, карандаши. Изнашиваются и режущие инструменты, которые работают в промышленности при обработке древесных, металлических материалов и продуктов сельского производства. С повышением режимов резания износ инструмента ускоряется и его стойкость сильно снижается. Ни одна машина не требует так много остановок, как метало- и деревообрабатывающие станки для смены изношенного (затупившегося) инструмента. Очень часто время непрерывной работы инструмента, то есть его стойкость, не превышает несколько часов.

Износ инструмента – одно из главных препятствий на пути повышения режимов резания и производительности оборудования. Вот почему, изучая науку о резании материалов, нельзя пройти мимо явления износа. Полностью уничтожить износ нельзя, но уменьшить вредное влияние его на работу режущего инструмента можно и нужно. Для этого необходимо знать закономерности, которым он подчиняется. Многие ученые совместно с производственниками работали и работают над этой проблемой. Изучается процесс износа, и на основе этого создаются более совершенные формы режущей части инструмента. Изобретаются новые, более теплостойкие и износостойкие материалы для изготовления инструмента. Совершенствуются старые и открываются новые способы термической и химико-термической обработки инструмента. Разрабатываются специальные способы упрочнения поверхности режущих граней инструмента твердыми сплавами, специальными покрытиями.

Благодаря этим работам современные метало- и деревообрабатывающие инструменты обладают повышенной износостойкостью в чрезвычайно тяжелых условиях.

Промышленность быстрыми темпами идет по пути автоматизации. Создаются и работают автоматные поточные линии, автоматические цехи и заводы. Дерево- и металлообработка возможна только при очень высокой износостойкости инструмента, когда уменьшается количество остановок в следствие затупления инструмента и не падает производительность. Поэтому понимание явлений, вызывающих затупление инструмента, имеет огромное значение для промышленности, в частности инструментальной. Поняв природу этих явлений, можно лучше вести борьбу с износом инструмента за повышение его стойкости.

Большая Энциклопедия Нефти и Газа

Стойкость инструмента зависит от условий резания. Так, при заданном обрабатываемом материале и инструменте стойкость уменьшается с увеличением скорости резания, подачи, глубины резания. [1]

Стойкость инструмента определяется условиями достижения наибольшей производительности труда. [2]

Стойкость инструмента зависит от условий резания. Так, при заданном обрабатываемом материале и инструменте стойкость уменьшается с увеличением скорости резания, подачи, глубины резания. [3]

Стойкость инструмента определяется условиями достижения наибольшей производительности труда. [4]

Стойкость инструмента тем выше, чем меньше тепла образуется в процессе резания и чем интенсивнее это тепло отводится. По мере увеличения теплоты ( повышения температуры) режущий инструмент отпускается ( теряет твердость), вследствие чего истирание передней грани инструмента сходящей по ней стружкой увеличивается и при определенной температуре инструмент затупляется. Режущие свойства разных марок инструментальной стали различны и характеризуются главным образом температурой, при которой наступают интенсивный отпуск и полное затупление инструмента при резании. [5]

Стойкость инструмента существенно влияет ня производительность работы и стоимость изготовления деталей. При низкой стойкости увеличиваются время вынужденных простоев станка и расход режущего инструмента. [7]

Стойкость инструмента зависит также от его геометрии. Поэтому углы заточки следует выбирать в зависимости от твердости обрабатываемого материала, материала инструмента и величины подачи. Стойкость твердосплавного инструмента, особенно при обработке твердых сталей, повышается с уменьшением величины переднего угла. Применение у резцов поверхности с фаской и канавкой при обработке вязких материалов уменьшает трение, а следовательно, повышает стойкость. Стойкость инструментов сильно зависит и от скорости резания. Особенно это заметно у быстрорежущих резцов. Например, с увеличением скорости на 10 % быстрорежущий резец затупляется в 2 раза быстрее. [8]

Стойкость инструмента зависит также от его геометрии. Поэтому углы заточки следует выбирать в зависимости от твердости обрабатываемого материала, материала инструмента и величины подачи. Стойкость твердосплавного инструмента, особенно при обработке твердых сталей, повышается с уменьшением величины переднего угла. Применение у резцов поверхности с фаской и канавкой при обработке вязких материалов уменьшает трение, а-следовательно, повышает стойкость. Стойкость инструментов сильно зависит и от скорости резания. Особенно это заметно у быстрорежущих резцов. Например, с увеличением скорости на 10 % быстрорежущий резец затупляется в 2 раза быстрее. [9]

Стойкость инструмента зависит от физико-механических свойств материала инструмента и обрабатываемой заготовки, режима резания, геометрии инструмента, условий обработки. Наибольшее влияние на стойкость оказывает скорость резания. [15]

Стойкость режущей кромки

Под стойкостью режущего инструмента понимают период времени, в течение которого заточенная пластинка инструмента производит работу без переточки. Опыты по определению стойкости имеют особое значение как для оценки обрабатываемости резанием материала, так и для оценки степени пригодности режущего материала, и позволяют получить данные о рекомендуемых скоростях резания. Стойкость разных режущих материалов при обработке определенного материала и прочих равных условиях резания (этот случай рассматривается здесь в первую очередь) характеризует, следовательно, пригодность данных режущих материалов для соответствующего процесса резания. С другой стороны, стойкость определенного инструмента при обработке разных материалов при прочих равных условиях резания характеризует обрабатываемость резанием этих материалов. Применяя прерывистое резание (некруглых, ребристых или шлицевых валов), можно утяжелить условия испытания и приблизить к условиям работы при фрезеровании.

Практически стойкость режущего инструмента определяют опытной проточкой или другими видами обработки резанием, причем все условия резания остаются неизменными и лишь скорость резания повышают от опыта к опыту, определяя время полного износа режущей кромки при каждой из применявшихся скоростей. Этот полный износ обнаруживается у быстрорежущей стали по появлению блестящей полосы на поверхности резания, возникающей вследствие того, что притупившаяся размягченная режущая кромка инструмента уже не режет, а скользит по поверхности резания.

Зависимость стойкости от скорости резания в логарифмической системе координат представляется прямыми линиями «Т—v». Для различных поперечных сечений стружки получают семейство параллельных прямых, позволяющих определять скорости резания, отвечающие требуемым практикой производства периодам стойкости резца, например, v60, v120 и т. д. Для разных материалов, обрабатываемых одинаковым инструментом, или при одних и тех же изделиях, обрабатываемых разными режущими материалами, зависимости стойкости от скорости резания в логарифмических координатах выражаются прямыми линиями с различным углом наклона.

Прямые стойкости можно построить по двум точкам, лежащим на возможно большем расстоянии одна от другой. Построение T—v-диаграмм — трудное и дорогостоящее дело. При обработке резанием инструментом из твердого сплава, отличающегося устойчивостью структуры, как правило, не бывает внезапного выхода лезвия из строя; режущая кромка выходит из строя медленно при одновременном влиянии износа по задней грани (рябь как показатель износа) и по передней грани (лункообразование). Для определения стойкости твердого сплава чаще всего применяют поэтому так называемый метод износа лезвия, определяя увеличение ширины полосы износа на задней грани в течение опыта. Сначала износ происходит быстро, затем все медленнее; при нанесении кривых зависимости ширины полосы износа от времени в логарифмической шкале опять получается прямая (В—T-прямая). Применяя разные скорости резания, получают параллельные прямые, с помощью которых можно установить важную для производства зависимость износ — стойкость (Т’в—v-прямые, относящиеся к определенной ширине полосы износа).

В связи с длительностью испытаний на стойкость было предложено много методов кратковременных испытаний. Так например, работают твердосплавным резцом до ширины полосы износа в 0,1 мм и в результате получают так называемые кривые Т0,1—V. Сравнительно быстрое и простое измерение температуры резания также может расцениваться как кратковременное испытание. Из зависимостей температуры резания от скорости резания (кривые t—v) и стойкости от температуры резания (кривые T—t) (обе в логарифмическом масштабе) можно построить кривые T—V.

О многочисленных других методах определения периода стойкости и особенно кратковременных см. литературу.

В процессе обработки резанием режущая кромка изнашивается вплоть до полного затупления (конец периода стойкости). Резец может выйти из строя из-за поломки или более или менее значительного выкрошивания режущей кромки, вследствие размягчения, т. е. недостаточной красностойкости (этих явлений нет у твердых сплавов) и, наконец, вообще в результате возрастающего износа.

Формы проявления на инструменте износа и его влияние на процесс резания весьма различны. На рис. 218 схематически показаны разные формы износа режущей кромки токарного резца. Разные виды износа могут возникать раздельно или одновременно. Режущая кромка твердосплавного инструмента чаще всего выходит из строя вследствие чистого износа. Постепенное сокращение задней и передней граней доводит режущую кромку до затупления. Тщательное исследование процесса износа измерением ширины полосы износа обнаружило периодическое продвижение (каскадный износ), которое можно объяснить изменениями характерной структуры твердых сплавов.

При определении стойкости твердосплавного резца через износ режущей кромки из различных показателей износа (рис. 219) чаще всего пользуются измеренной с помощью микроскопа шириной полосы износа В на задней грани. Лункообразование на передней грани, оцениваемое шириной и глубиной образовавшейся лунки, т. е. ее объемом, до настоящего времени не использовалось для количественной оценки износа.

Процессы и причины износа металлического режущего материала при обработке снятием стружки весьма сложны. У твердого сплава они связаны со свойствами обрабатываемого материала и с характерными свойствами структуры материала самого режущего инструмента. В соответствии с процессом стружкообразования можно принципиально различать две группы обрабатываемых материалов: материалы, дающие элементную («сыпучую») стружку (чугун, цветные металлы, керамические материалы, пластмассы и т. д.), и материалы, дающие сливную стружку (сталь).

Удельное сопротивление резанию чугуна сравнительно невелико, так что и образующееся количество тепла также невелико. Сыпучая стружка отделяется от материала и сразу опадает без длительного соприкасания с режущей кромкой. Так как при обработке резанием стружка является главным носителем тепла, то при обработке чугуна ввиду меньшего теплообразования и более короткого времени соприкасания со стружкой небольшой части режущей кромки ее нагрев не очень велик. Сваривание графитсодержащей чугунной стружки с твердым сплавом под влиянием температуры и давления, т. е. образование наростов на режущей кромке, а при более высоких скоростях резания образование лунок в общем не наблюдается. Однако чугунная стружка и обрабатываемое изделие чаще всего весьма тверды и изнашивают инструмент трением. Кроме того, вследствие незначительного удлинения чугуна все усилия резания концентрируются на весьма малой поверхности режущей кромки, так что местное давление резания может быть весьма значительным; в связи с этим от режущей кромки требуется большая прочность. По этой причине для обработки чугуна пригодны лишь весьма твердые, но и достаточно вязкие, хорошо проводящие тепло сорта твердых сплавов самой высокой износоустойчивости; такими являются в первую очередь сплавы из карбида вольфрама и кобальта.

Причины износа BK твердых сплавов объясняют по-разному. Согласно Давилю, структура твердых сплавов, содержащих до 10% Co, представляет собой связанный карбидный каркас значительной прочности, в промежуточных пространствах которого находится мягкий и относительно легкоплавкий кобальт. Этот кобальт изнашивается в первую очередь, карбидный каркас частично теряет цементирующую среду и начинает выкрошиваться в зависимости от его твердости и вязкости в большей или меньшей мере. Так как это, по всей вероятности, происходит периодически, то получается толчкообразно увеличивающаяся ширина полосы износа (каскадный износ).

Сильный износ вследствие лункообразования, наблюдающийся при точении стали BK твердыми сплавами, пытались объяснить тем, что на передней грани появляется при этом жидкий сплав в форме весьма тонкой пленки, которая быстро срабатывается. Действительно, опытами, аналогичными опытам Давиля, удалось доказать, что между BK твердыми сплавами и сталью при температурах в диапазоне 1300—1325° образуется жидкая фаза. Если в сплаве содержится карбид титана, температура появления жидкой фазы поднимается до 1350° и выше. Несомненно, важную роль в процессе поверхностного оплавления играет и давление.

При обработке стали удельное сопротивление резанию в два-три раза больше, чем при обработке чугуна; возникающее количество тепла значительно больше. Сливная длинная стружка отходит до передней грани твердосплавной пластинки, причем поверхность и время соприкосновения стружки с режущей кромкой сравнительно велики. Стружка при этом подвергается серьезной деформации, что связано с дальнейшим теплообразованием. Все эти факторы обусловливают значительный нагрев режущей кромки, несравненно более высокий, чем при обработке резанием чугуна.

При низких скоростях резания вследствие высокой температуры, значительного давления и сравнительно продолжительного соприкосновения стружки с режущей кромкой они свариваются. С образованием наростов на режущей кромке их периодический отрыв ведет к большим или меньшим выкрошиваниям режущей кромки. С увеличением скорости резания это явление постепенно исчезает, и начинается процесс образования лунок.

Так как износ при обработке стали большей частью объясняется поверхностным взаимодействием инструмента, стружки и обрабатываемого изделия, то выбором соответствующих легирующих присадок можно уменьшить склонность к привариванию. Этим способом достигается замедление образования наростов, образования лунок и износа по задней грани. Наилучшее действие оказывают присадки TiC, TaC, отчасти также ZrC, т. е. присадки карбидов металлов, образующих прочно удерживающиеся устойчивые окислы. Для обработки стали применяют поэтому твердые сплавы, состоящие из WC-TijC-Co или из WC-TiC-TaC (NbC)-Co.

Причинами износа TK твердых сплавов, так же как и BK, являются, согласно Тренту, тонкие пленки жидких сплавов, образующиеся под влиянием температуры и давления и быстро удаляемые механическим воздействием. Различие между обоими видами твердых сплавов состоит в том, что сорта, содержащие карбид титана, образуют со сталью жидкие сплавы лишь при 1350° и более высоких температурах. Это было подтверждено опытами, аналогичными опытам Давиля, и микрофотографиями. Объясняется это характерным поведением твердого раствора WC-TiC в этих сортах твердых сплавов. Если в указанном твердом сплаве имеется свободный монокарбид вольфрама, то, как и в сплавах BK, возникают более легкоплавкие фазы. Действительно, наблюдения показали зависимость износа (лункообразования) от содержания свободного WC в TK твердых сплавах, что подтверждается также практическим опытом.

Режим резания. Получаемые при испытаниях зависимости стойкости от скорости резания T—v представляют собой в логарифмической системе координат (в зависимости от поперечного сечения стружки) ряд параллельных прямых (рис. 221). Математически эти кривые соответствуют уравнениям:

где T — стойкость, соответствующая данной скорости резания;

v — скорость резания;

n — показатель стойкости, тангенс угла наклона.

Величина n, определяющая наклон прямых, различна для разных материалов и колеблется между 4 и 15; при разных видах обработки твердым сплавом n составляет только от 5 до 7 (рис. 222).

Рис. 221 ясно показывает влияние скорости резания и поперечного сечения стружки на стойкость резца. При постоянном поперечном сечении стружки всякое повышение скорости резания сокращает стойкость. При неизменной скорости резания так же влияет всякое увеличение поперечного сечения стружки.

При данной стойкости режущей кромки каждой форме и величине стружки соответствует совершенно определенная скорость резания, причем увеличение поперечного сечения стружки требует лишь сравнительно небольшого снижения скорости резания, что имеет большое значение для экономичной обработки резанием.

Однако закономерная зависимость между стойкостью, скоростью резания и поперечным сечением стружки действительна не для всякой скорости резания и не для любого поперечного сечения стружки. При малых скоростях резания на режущей кромке возникают наросты, и изменение периода стойкости весьма неравномерно. Для стружек малых поперечных сечений также действительны иные закономерности (см. ниже рис. 225 и 226).

Согласно рис. 221, для скорости резания 150 м/мин стойкость в зависимости от формы поперечного сечения стружки составляет 200 мин. при сечении 1*0,48 (0,48 мм2) и 330 мин. при сечении 2*0,21 (0,42 мм2), хотя площадь поперечного сечения стружки в обоих случаях почти одинакова. Из этого вытекает весьма важное для практики обстоятельство — при равной площади поперечного сечения продолжительность работы тем больше, чем тоньше стружка, т. е. чем больше глубина резания и меньше подача. Это можно объяснить тем, что при большей глубине резания в действии находится более длинный отрезок режущей кромки, так что образуемое при резании тепло и трение распределяются по большей поверхности. Такое же действие оказывают и мероприятия, увеличивающие длину главной режущей кромки, а именно уменьшение главного угла в плане, увеличение радиуса вершины режущей кромки и др. При испытании на стойкость необходимо поэтому указывать не только размеры, но и форму поперечного сечения стружки. Зная толщину среза (величины имеются в таблицах), можно построить прямые m—vT (рис. 223). Как видно, тонкая стружка оказывает более благоприятное влияние на стойкость резца, чем толстая стружка равной площади поперечного сечения.

В разделе о температуре резания было показано, что нагрев режущей кромки при обработке стали значительно больше, чем при обработке чугуна. Применяя надлежащие охлаждающие жидкости, можно повысить производительность резания. У твердого сплава, выдерживающего значительно более высокие температуры нагрева, чем быстрорежущая сталь, это проявляется не столько в повышении скорости резания, сколько в увеличении стойкости, в лучшем случае на 200%. Охлаждающая жидкость, кроме того, действует в качестве смазочного материала, уменьшая трение. При обдирке стали твердым сплавом на высокопроизводительных станках режущая кромка часто подвергается предельно допустимому нагреву; соответствующее охлаждение даст в этом случае значительное повышение производительности (рис. 224).

Твердые BK сплавы имеют более высокую прочность и показывают поэтому при обработке чугуна в диапазоне низких и средних скоростей резания значительно более высокую стойкость.

Имеется ряд обстоятельных исследований влияния разного состава и технологии производства твердого сплава на стойкость режущего инструмента. Таково, например, исследование влияния содержания кобальта и карбида титана на стойкость TK твердых сплавов при обработке стали (рис. 227 и 228). Были также сравнены между собой одинаковые марки твердых сплавов разных заводов-произодителей; однако в данном случае необходимо учитывать определенные различия в анализе (составе) и технологии производства.

Бальхаузен обстоятельно исследовал влияние содержания кобальта в BK и TK твердых сплавах на производительность при точении. На рис. 229 нанесены в пространственном изображении скорости резания соответствующих сплавов, дающие после 10 мин. резания по стали ов = 85 кг/мм2, ширину полосы износа, равную 0,15 мм. Эта пространственная диаграмма ясно обнаруживает превосходство сплавов TK.

Для выбора скорости резания рекомендуют два критерия: либо максимальную производительность в единицу времени, либо минимальную суммарную стоимость обработки. При учете стоимости обработки (заработная плата, энергия, амортизация и т. д.) и инструмента (смена, стоимость заточки, расход инструмента) получается, что экономическая стойкость инструмента должна быть тем выше, чем он дороже, чем больше времени требуется для смены и заточки, чем выше доля заработной платы за заточку и чем ниже доля заработной платы рабочего-станочника.

При установлении наиболее экономичного режима резания само собою разумеется, что экономическая стойкость не может, быть одинаковой для всех предприятий и цехов или даже для всех станков одного и того же цеха. При большой продолжительности замены инструмента, как, например, у автоматов, необходимо добиваться большей стойкости инструмента. Это особенно важно при выполнении на станках сложных и точных работ, когда после каждой смены одного из инструментов иногда бывает необходимо проверить и вновь установить все другие инструменты. По этой причине от инструментов для автоматов требуется, как правило, двойной или даже тройной период стойкости по сравнению с инструментами для обычных токарных станков.