Что такое структурное покрытие

Как оформить и зарегистрировать частный дом в собственность

Постройка дома с нуля: с чего начать и как построить своими руками, пошаговая инструкция

Идеи планировки частных домов: схема расположения комнат, примеры, фото

Сегодня при отделке стен в частных домах и квартирах стандартные решения по поклейке обоев и использования масляных красок используются все реже. Строительные компании предоставляют различную продукцию для применения в качестве внутренней и наружной отделки. Универсальное решение – структурные акриловые краски, которые подходят для многих поверхностей. Также они бывают силиконовыми, минеральными или силикатными.

Это интересное решение для жилых и общественных зданий. Ее можно наносить на гипсокартон, гипс и даже на древесные плиты. Это хорошая альтернатива стандартной краске. Применяется для окраски внутренних стен, коридоров и каминов. Даже неровные поверхности могут стать отличной основой для такого покрытия. Она скрывает неровности и дефекты, при этом подготавливать стену к покраске – не нужно. Какие плюсы и минусы у таких составов? Как подготовить стену к покраске при помощи такого материала?

Структурная краска для стен и потолка – особенности

Покрытие может использоваться даже для деревянной отделки или кирпичной кладки, причем выполнить работы смогут и начинающие мастера. Работа структурной краской отличается простотой, достаточно подобрать в интернете готовые решения. В производстве в состав материала добавляется структурирующий наполнитель. Перед началом работ Вам нужно оценить все типы покрытий, ознакомиться с различиями.

Строительные магазины предлагают различные виды подобных составов, начиная силикатными и акриловыми, заканчивая силиконовыми. Популярна и минеральная структурная краска для потолка и пола. По используемому наполнителю, покрытие может наделяться определенными свойствами:

При производстве минеральных покрытий используется цемент и известь. При приготовлении смесь нужно разбавить водой, до приобретения нужной консистенции. Это лучшая структурная краска для наружных работ и уличной отделки.

Акриловые наполнители отличаются стойкостью к износу, неблагоприятным погодным условиям. Их не нужно разводить, так как такие смеси продаются уже полностью готовыми к применению. Акриловые красящие покрытия могут применяться для поверхностей любого типа.

Силиконовые смеси производятся с применением силиконовых смол, за счет чего отличаются высокой практичностью.

Наполнители силикатного типа имеют самую высокую стоимость. Они предназначены исключительно для минеральных поверхностей/силикатной грунтовки.

Преимущества и недостатки

У подобных покрытий много плюсов, по сравнению с классическими масляными красящими составами:

Водопроницаемость. Создание фактурной отделки – это возможность создать «дышащую» поверхность. После нанесения, слой материала не препятствует движению воздушных масс, а также проникновения водных паров. Это обеспечивает возможность отдачи влаги в атмосферу, в результате чего исключаются риски намокания стен.

Маскировка дефектов. За счет толстого слоя, отлично маскируются недостатки поверхностей, начиная царапинами, заканчивая щербинами. Покрытие имеет свойства штукатурки, поэтому заполняет любые неровности. Также при помощи смеси, возможно создание уникальных фактур, чего невозможно достичь применением других покрытий.

Создание любых цветов. Благодаря белому цвету основы, возможно создание любых колеров, чтобы получить требуемый оттенок. Если поверхность нужно покрыть белым цветом, то использовать колеры не нужно.

Простой уход. Поверхности с отделкой структурной краской хорошо моются. За счет влагопроницаемости, пористости, ее можно мыть не рискуя эстетичностью поверхности. Удаление пыли и грязи – простая задача, при этом после высыхания, поверхность приобретает свой первоначальный вид.

Единственный минус – высокие расценки на такие материалы. Но высокая цена полностью окупается долговечностью отделки.

Очистка старой стены

Инструменты для структурной окраски

Подобные покрытия доступны во многих цветах, популярным решением является смешивание белой краски с красителем. Результат зависит от того, какой инструмент мы используем. Конструкционная краска не требует заливки отверстий, трещин и дефектов. Окрашивание стен таким покрытием следует начинать с набора необходимых инструментов. Вам понадобятся:

Вариант получения рельефа нужно выбирать еще при покупке материала. Все эффекты указаны на упаковке, их достижение возможно благодаря компонентам, которые входят в состав продукта. В текстуру можно вносить корректировки с помощью следующих методов:

Для создания уникального покрытия используется кисточка, с помощью которой выполняются хаотичные движения, мазать широкие слои. Для упрощения процесса выполняется стандартный слой, который далее хаотично корректируется.

Валик для структурной краски способствует созданию различного рельефа, который можно менять исходя из длины ворса или вида материала.

Используя губки нужно приготовиться к длительным работам, при этом покрытие получается красивым. Инструмент используется для похлопывания по стене для получения своеобразного узора. Фактура губки влияет на рисунок. Для подобных целей в строительных магазинах продаются специальные губки.

При использовании шпателя нужно двигаться хаотично для создания разных полос. Используя этот инструмент, изначально продумываются варианты дизайна, что позволит приобрести шпатели нужного размера.

Все структурные покрытия, представленные на рынке, отличаются высоким расходом (в диапазоне 100-300 грамм на квадратный метр). Это обусловлено необходимостью наносить толстый слой. Также на расход влияет густота материала, величина фракции наполнителя. Чем крупнее зерна – тем выше расход.

Покраска таким покрытием не сложна, работы могут выполнять даже любители, но стоит помнить несколько основных правил. Помимо правильной подготовки основания следует также обратить внимание на количество состава, нанесенного на кисть. При нанесении большего количества состава частицы будут стекать по стене, и сосредотачиваться на дне. Следует учитывать, что такие материалы намного дороже, чем стандартные покрытия. Кроме того, удаление структурированной краски вызывает больше проблем и требует больше работы. Лучше всего удалять ее механическим способом, наждачной бумагой. Способ удаления зависит от толщины слоя.

Структурные покрытия

Укрупнительная сборка. Методы укрупнительной сборки и монтаж металлоконструкций пространственных конструкций зависят от их конструктивных особенностей и объемно-планировочных решений возводимых зданий. Блоки покрытия типа «ЦНИИСК» собирают на стендах у места подъема или в стороне от места монтажа, либо на конвейерной линии с последующей доставкой блока в зону монтажа.

На стенде в стороне от места монтажа работы ведут в той же последовательности, а затем укрупненный блок перемещают на стендовых тележках в зону монтажа; на освободившемся месте начинают укрупнительную сборку следующего блока.

Блоки покрытия типа «Кисловодск» (30х30 м) укрупняют у места монтажа в такой последовательности (рис.8). На выверенных по высоте и в плане опорах 2 наносят оси 3 и 5 блока, устанавливают и выверяют четыре сборочные опоры 1. Собирают центральную часть блока размером 9х9 м. Затем блок укрупняют до 21х21 м. Опоры снимают и переставляют в новое положение. Кроме того, дополнительно устанавливают четыре опоры 6. Блок укрупняют до проектных размеров. Чтобы узлы блока не провисали, кроме опор под каждый нижний узел устанавливают временные прокладки.

Рис.8. Последовательность сборки блоков покрытия типа «Кисловодск»

Сборку ведут от центра к краям, последовательно присоединяя сначала элементы нижнего пояса, наклонные элементы с узловыми деталями верхнего пояса и, наконец, элементы верхнего пояса. На протяжении сборки следят, чтобы в резьбовые отверстия узловых элементов не попадали песок и грязь, очищают от смазки поверхности шестигранных муфт и резьбу высокопрочных болтов и обрабатывают их железным суриком. Высокопрочные болты затягивают ключом с крутящим моментом 20 Нм. Плотность примыкания шестигранной муфты к поверхности узловых элементов проверяют щупом толщиной 0,2 мм. После сборки и выверки укрупненного блока устанавливают прогоны и профилированный настил, а при необходимости и балки путей подвесного транспорта.

Блоки покрытия типа «Кисловодск» в проектные положения поднимают кранами (башенными, гусеничными, автомобильными) или шеврами. Часто я монтажа используют два крана (рис.9), которые размещают с двух противоположных сторон блока покрытия. Краны выбирают с одинаковыми техническими характеристиками. Траверсы устанавливают в определенных местах на нижних узлах блока (места строповки указывают в ППР). Масса поднимаемого блока должна равномерно распределяться на четырех точках подъема. Металлическую балку траверсы подводят под узловые элементы нижнего пояса и закрепляют болтами. Элементы нижнего пояса блока пропускают между фасонками балки, к которым прикрепляют два универсальных стропа.

Рис.9. Схема монтажа блока покрытия типа «Кисловодск» двумя кранами

Надежность узлов строповки и траверс проверяют, подняв блок от земли на 15-20 см и выдерживая его в подвешенном состоянии 15-20 мин. Затем блок поднимают на высоту 2,4-2,5 м, а с каждой стороны его устанавливают временные металлические опоры 5, опирают монтируемую конструкцию на опоры и прикрепляют к ней с нижней стороны четыре опоры капителей. При этом стропы траверсы должны находится в натянутом состоянии. Блок с капителями перемещают выше опорных частей колонны на 0,2-0,4 м.

Наводку на опоры первого блока корректирует бригадир, находящийся на специальной лестнице. Контроль за установкой второго и последующих блоков бригадир может осуществлять, находясь на ранее смонтированном блоке. После совмещения вертикальной оси колонн и капители блок опускают в проектное положение.

Узел опирания крепят сразу же после установки блока с лестниц, навешенных на оголовки колонн. Опорные элементы капители приваривают к оголовку колонны крепят другим способом.

Блоки покрытия типа «Кисловодск» можно монтировать также с помощью двух шевров, устанавливаемых с двух его противоположных сторон (рис.10). Такой метод монтажа чаще всего применяют в отдаленных районах, а также если нет кранов требуемых параметров. В наклонном положении шевры 2 удерживают расчалками 6 с винтовыми стяжками 11. Расчалку крепят к накладному якорю 9. Опорные части шевра соединяют между собой тягой 10 из стального каната, которую натягивают с помощью винтовой стяжки.

Рис.10. Схема монтажа блока покрытия типа «Кисловодск» двумя шеврами

Структурная краска для стен: виды, преимущества и недостатки, советы по созданию

Отправим материал на почту

Структурная краска для стен – оптимальный вариант отделки поверхностей с изъянами: неровностями, трещинами, сколами. Узор, полученный с её помощью, не изменит своего облика на протяжении длительного времени. Объясняется это отличной вязкостью, высокое значение которой достигается за счёт связующих компонентов состава. Нанесение и формирование узора осуществляется валиком, шпателем, кистью или губкой.

Что это такое

Структурная (текстурная) краска для стен применяется для наружных и внутренних работ. Получаемая с её помощью рельефная поверхность выгодно маскирует неровности стен. Мощные связующие компоненты суспензии обеспечивают отличные адгезионные показатели. Эта характеристика позволяет применять состав без удаления старых покрытий.

Полезно! Несмотря на отличную адгезию с большинством оснований, производители текстурной краски не рекомендуют пренебрегать подготовительными работами (зачистка, шпаклевание, штукатурка, грунтование).

От обычной краски текстурную отличает 2 признака: состав и внешний вид. За счёт отдельных компонентов (синтетических волокон, кварцевого песка разной фракции, каменной крошки, чешуек и прочего) создаются оригинальные рельефные композиции. Поставляется всегда в белом цвете, колеровка осуществляется непосредственно перед началом работ.

Раскладка осуществляется ручным инструментом, направлением которого может создаваться определённый узор или рисунок. В результате обработанная стена с максимальной точностью имитирует натуральные материалы: мрамор, бархат, лён, дерево, камень или что-то иное, в зависимости от используемого наполнителя.

Полезно! Текстурная краска – современный отделочный материал, выступающий конкурентоспособной альтернативой классическим видам: обоям, окрашиванию.

Классификация

Классификация фактурных красок осуществляется по нескольким признакам. Условие применимости (фасадная или предназначенные для внутренних работ) роли не играет. Большинство составов универсальные и применяются внутри и снаружи помещения.

Другое отличие, по которому осуществляется классификация, связано со структурой и размером наполнителя (например, мелкий или крупный песок, каменная крошка) – материала, использующегося для создания определённого рельефа.

По химическому составу

Основное различие текстурных красок осуществляется по химической структуре составов. Она может быть следующей:

Важно! Минеральная текстурная краска – единственный вид, предназначенный для использования только снаружи помещения и представленный в виде сухой строительной смеси. Остальные типы поставляются в закупоренных ёмкостях, в готовом к применению виде. После вскрытия упаковки их нужно только перемешать.

Полезно! Основное преимущество силиконовой текстурной краски заключается в абсолютной экологической чистоте. При её нанесении нет необходимости надевать перчатки и респиратор. При проведении внутренних работ помещение, в котором они выполняются, не нуждается в проветривании.

Полезно! За исключением минеральной, все представленные типы текстурной краски относятся к универсальным и будут служить с одинаковым эффектом как на внутренних стенах, так и на фасадах.

По способу нанесения

Следующий пункт классификации связан с инструментом и методикой нанесения. Работы выполняются вручную, преимущественно без использования механизированных способов. Исключением является необходимость нанесения мелкозернистых составов. Здесь допускается применение электрического или пневматического краскопульта. В любом случае, процесс прост и может быть выполнен без обращения к услугам специалистов. Окрасить стены текстурной краской своими руками можно с помощью одного из следующих инструментов.

Кисть. Состав наносится не стандартным способом, а крупными, продолжительными мазками. Структурная краска может укладываться параллельно, перекрёстно, хаотично. На выбор конкретного направления влияет ваша фантазия и сноровка.

Полезно! Если создать задуманную фактуру не получается, нанесите краску более или менее ровным слоем, а потом просто «разворошите» поверхность.

Валик. Рельеф полученной поверхности зависит от шубки, одетой на валике. Например, гладкая поролоновая оставит мелкие вкрапления, напоминающие уменьшенную версию «декоративной штукатурки барашек». Длинноворсовая шубка делает совершенно противоположный узор с более размытыми и объёмными гранями.

Другой способ заключается в ровном нанесении фактурной краски на стену и её последующем окрашивании слегка смоченным суспензией валиком. Выступающие из плоскости элементы окажутся прокрашенными, ложбинки сохранят первозданный оттенок.

Полезно! Для оригинального нанесения текстурной краски существуют специальные валики с различными узорами.

Шпатель. Следует учитывать, что максимально разглаживать (размазывать) состав по стене не нужно. Эффект должен быть противоположным – оставлять бороздки в определённом или хаотичном направлении. Принцип движения схож с тем, что описывался при работе с кистью, отличие лишь в толщине слоя и другом инструменте в руке. Причем последний будет также отличаться, точнее размер его зубьев и промежуток между ними.

Важно! Недостатком такого способа нанесения является высокий расход материала.

Губка. Процесс обработки поверхности отличается большей продолжительностью, но не меньшим эффектом достигнутого результата. Заключается в равномерных «промокающих тычковых» прикосновениях губкой к окрашенной поверхности. В результате нажатия на ней будут оставаться оригинальные узоры. Фактура зависит от пористости «инструмента» и силы нажатия.

Полезно! Создавать рельеф с помощью текстурной краски можно абсолютно любыми подручными материалами. Например, расчёской для волос, детской игрушкой, полиэтиленовым пакетом.

При нанесении текстурной краски компрессором используйте сопло, размер которого превышает максимальный размер используемых зёрен наполнителя. Несоблюдение этого условия приведёт к преждевременной закупорке инструмента.

Преимущества и недостатки

Недостаток текстурной краски – это сравнительно высокая цена по отношению к другим видам лакокрасочных материалов. Хотя, с учётом продолжительного срока службы обработанной поверхности и объёмного ряда других положительных свойств, её дороговизна становится оправданной. Из основных преимуществ структурной краски можно назвать такие:

Полезно! Удалить текстурную краску с поверхности достаточно сложно. Сделать это возможно только посредством шлифовки.

Рельефная краска своими руками

Текстурная краска, сделанная своими руками – популярный вопрос, интересующий тех, кто планирует окрасить стену рельефным составом. Объяснить востребованность можно высокой стоимостью материала и простой методикой приготовления самодельной суспензии.

Принцип изготовления заключается в смешивании обычной краски на акриловой основе с наполнителем, отвечающим за рельеф. Основная задача в данной ситуации заключается в поиске подходящего порошкообразного вещества. Самым простым выходом из положения станет приобретение кварцевого песка или самостоятельное размельчение каменной крошки (гранит, мрамор) в пыль. Величина зёрен подбирается индивидуально по вашим предпочтениям. При подготовке смеси для окрашивания стен внутри помещения старайтесь, чтобы она не превышала 1-1,5 мм, для наружных допускаются большие фракции, размером до 3 мм.

Важно! Не пытайтесь применять в качестве наполнителя речной или карьерный песок, использующийся на стройках и в детских песочницах. Его структура не подходит для этих целей.

Средний ценник на ведро акриловой текстурной краски объёмом 18л, составляет 2 500-2 700 руб. Цена обычного акрилового состава в ёмкости 14 л, всего 1 400-1 700 руб. Разница в финансовой составляющей очевидна.

Важно! Цены взяты в отношении недорогого российского бренда «Лакра».

Заключение

Текстурная краска обеспечивает двойной результат: скрывает недостаточно ровные стены и позволяет создать неповторимую оригинальную поверхность с любопытным рельефом. Обладает отличными эксплуатационными свойствами, устойчива к негативному воздействию температурных и климатических раздражителей. Относится к группе универсальных отделочных материалов, предназначена для внутренних и наружных работ.

Структурные, купольные и вантовые покрытия зданий и сооружений

1. Структурные конструкции покрытий

Структурные конструкции (далее – структуры) – это плоские сетчатые системы регулярного строения. Выполняют их из большого числа однотипных относительно небольших металлических элементов, унифицированных по форме и размерам. Структуры образуют из различных систем перекрестных металлических ферм. Фермы в структуре могут быть расположены вертикально и наклонно. При этом каждая продольная ферма поддерживается поперечными.

Структурные конструкции по сравнению с традиционными конструкциями имеют ряд преимуществ:

Основной недостаток структур – большой объем ручного труда при их укрупнительной сборке.

Для производственных зданий широко применяются структурные конструкции покрытий типа «Кисловодск» и «ЦНИИСК» («Москва»).

Пространственно-решетчатые конструкции покрытий типа «Кисловодск» изготавливают по типовой серии 1.466-2. Здания с покрытием типа «Кисловодск» могут быть одно- и многопролетные, без перепадов высот, бесфонарные (допускается применение зенитных фонарей), бескрановые.

Здания имеют высоту до низа структурной плиты 4,8; 6; 7,2 и 8,4 м. В зданиях высотой 6; 7,1 и 8,4 м возможна установка подвесных кранов грузоподъемностью 2 т. Покрытия состоят из секций размером в плане 30 × 30 м и сетки колонн 18 × 18 м (рис. 25, а). Колонны жестко закреплены к фундаментам. Высота секций – 2,12 м.

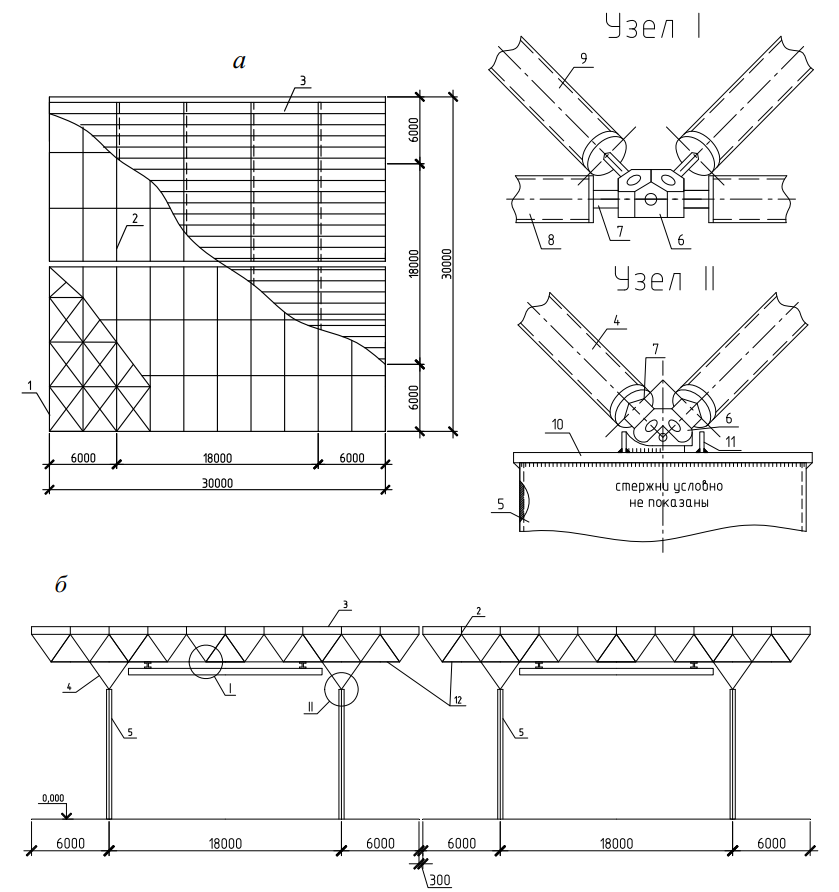

Рис. 25. Конструктивная схема структурного покрытия типа «Кисловодск»: а – план структурного покрытия; б – поперечный разрез; узел I – нижний промежуточный узел; узел II – узел опорной капители; 1 – структурная плита; 2 – прогон; 3 – профилированный настил; 4 – подкос капители; 5 – колонна; 6 – узловой элемент (коннектор); 7 – стержень с резьбой; 8 – элемент нижнего пояса; 9 – раскос; 10 – опорная плита; 11 – ограничитель из уголка; 12 – консольный участок

Для покрытия характерно наличие консольных участков пролетом 6 м (рис. 25, б). Вследствие этого, сетка колонн в зданиях не постоянная. Основные размеры шага колонн сочетаются с промежуточными ячейками размером 12 × 12 м, а крайние ряды колонн отстоят от стен по всему периметру здания на 6 м.

Таким образом, по периметру расположены только стойки фахверка, шаг которых принят равным 6 м. Секция опирается на колонны с помощью капителей, выполненных в виде пирамид.

Стержни структурной плиты изготовлены из стальных труб. Все стержни одной стержневой системы имеют одинаковую номинальную длину. По концам они крепятся путем ввинчивания в специальные полусферические элементы – коннекторы (пространственные фасонки в виде разрезанных пополам или целых многогранников, имеющих отверстия с резьбой). По верхним узлам пространственной решетчатой стержневой системы устанавливаются прогоны из швеллеров, к которым крепится стальной профилированный настил покрытия.

Структурные конструкции покрытий из прокатных профилей типа «ЦНИИСК» изготавливают по типовой серии 1.460-6/81.

Конструкции блоков предусматривают регулярную сетку колонн и имеют размеры в плане 12 × 18 и 12 × 24 м. Высота до низа конструкций от 4,8 до 18 м. Здания могут быть одно- и многопролетные; как одинаковой высоты, так и с перепадом высот. Шаг колонн для средних и крайних рядов принимают равным 12 м. В блоках покрытия можно устанавливать зенитные и П-образные светоаэрационные фонари.

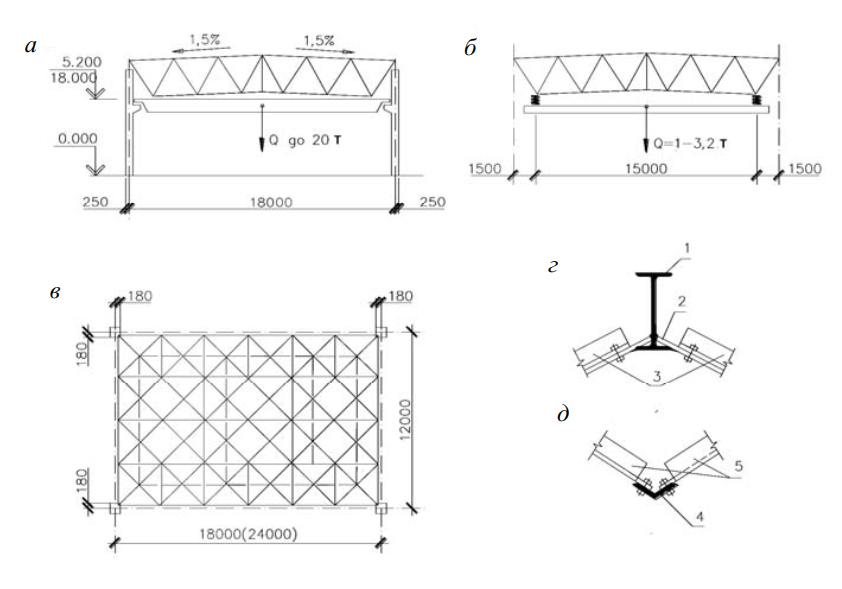

Конструкции блоков могут применяться для бескрановых зданий и для зданий, оборудованных подвесными до 5 т или мостовыми до 50 т – кранами легкого и среднего режима работы. Конструкция блока покрытия представляет собой пространственно-стержневую систему с ортогональной сеткой поясов, опирающуюся на колонны по четырем углам в уровне верхних поясов (рис. 26).

Структурный блок представляет собой складчатую конструкцию из комбинации продольных наклонных ферм, опираемых на наклонные торцевые (подстропильные) фермы. Сечения элементов стержней выполнены из прокатных уголков, верхних поясов – из двутавровых балок. Соединения элементов выполнены на фасонках с применением стандартных болтов нормальной точности диаметром 20 мм. Конструкция торцевых ферм пролетом 12 м цельносварная.

Каждый пространственный блок собирается из отдельных стержней и двух сварных торцевых ферм. Крепление стального профилированного настила производится непосредственно к верхним поясам продольных ферм (без прогонов). Профилированный настил обеспечивает жесткость блока, поэтому подъем блоков без установленного и закрепленного настила не допускается. В каркасе здания с покрытием типа «ЦНИИСК» колонны жестко закреплены в фундаментах и соединены со структурными блоками шарнирно, стойки фахверка шарнирно опираются на фундаменты и на структурный блок.

Рис. 26. Конструктивная схема структурного покрытия типа «ЦНИИСК»: а, б – поперечный разрез для зданий с мостовым и подвесным кранами; в – план покрытия; г, д – узлы соответственно верхнего и нижнего поясов; 1 – прогон; 2 – узловые фасонки; 3 – наклонные элементы; 4 – элемент нижнего пояса

Основным преимуществом этих конструкций покрытий является то, что они изготавливаются из широко применяемых (недефицитных) прокатных профилей. Эти покрытия имеют более низкие затраты на изготовление и небольшую стоимость 1 м 2 покрытия в «деле», а также большой диапазон применения (нагрузка достигает 600 МПа). Кроме того, меньшее число монтажных элементов покрытия позволяет применить на укрупнительной сборке краны малой грузоподъемности (например, автокраны грузоподъемностью 3–5 т). Однако эти структуры также достаточно трудоемки в монтаже, требуют большого объема ручного труда; количество монтажных элементов остается значительным, требуется постановка большого числа болтов при укрупнительной сборке блоков.

Технология монтажа структурных покрытий. Монтаж структурных покрытий может осуществляться следующими способами: полностью собранными на земле покрытиями, укрупненными блоками, сборкой на проектной отметке на подмостях, навесной сборкой.

В основном сборка структурной конструкции производится вручную. Для монтажа большепролетных конструкций используются краны малой и средней грузоподъемности. Степень строительной готовности собранного покрытия определяется грузоподъемностью крана. При наличии механизмов достаточной грузоподъемности возможна сборка структуры с элементами кровли (профнастил).

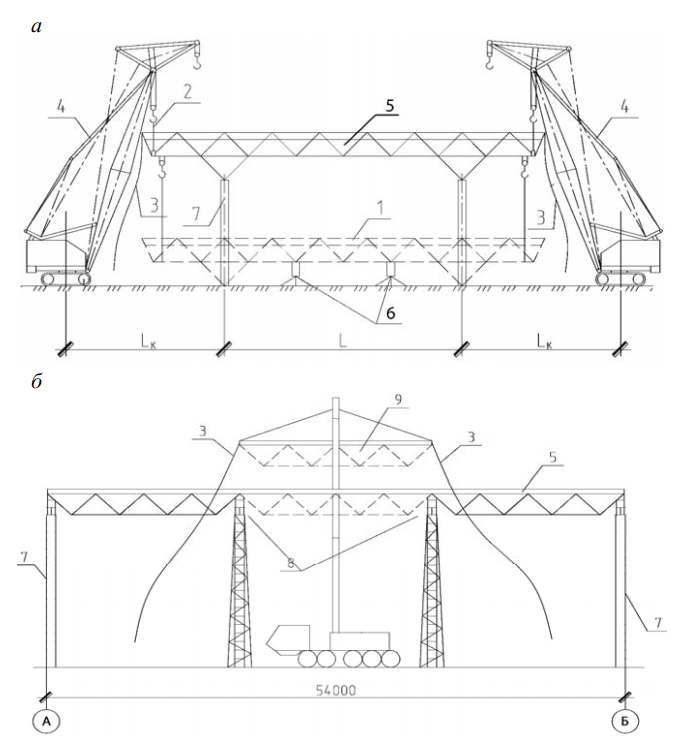

Суть этого способа монтажа состоит в следующем. На строительную площадку структуры поставляются в виде плит, имеющих высоту 2–2,5 м и размеры в плане, вписывающиеся в габаритные размеры транспортного средства. Затем, непосредственно у места монтажа структурного покрытия, выполняется его укрупнительная сборка на временных монтажных опорах высотой 1,2 м (рис. 27, а). Собранную структурную конструкцию с помощью самоходных кранов поднимают над временными монтажными опорами на 100–200 мм и оставляют на 30 минут в таком положении для проверки прочности подвесок и надежности узлов, а также упругой осадки всей системы. В подвешенном состоянии конструкцию обустраивают опорами капителей, системой вентиляции, осветительным оборудованием и др. Затем полностью собранное покрытие поднимают на 0,5 м выше опорных частей колонн и устанавливают в проектное положение. После закрепления смонтированного покрытия с опорными элементами колонн на сварке выполняют растроповку конструкции.

Рис. 27. Технологические схемы монтажа структурных покрытий: а – полностью собранными на земле покрытиями; б – блоками; 1 – собранная на земле структурная конструкция; 2 – стропы; 3 – оттяжки; 4 – гусеничные краны; 5 – установленный блок структурного покрытия; 6 – временная металлическая опора; 7 – колонна; 8 – временные передвижные опоры с монтажными площадками; 9 – монтируемый структурный блок покрытия

1.1. Монтаж структурного покрытия укрупненными блоками

Для этого устраиваются посты (стоянки) конвейерной линии, на которых производится сборка структурной плиты, монтаж технологического оборудования и технических трубопроводов (между нижними и верхними поясами структуры), укладка кровельного настила и утеплителя.

Начинают сборку блока с установки торцовых ферм, потом устанавливают элементы нижнего пояса, затем – верхнего. Далее прикрепляют наклонные элементы, примыкающие к нижним и верхним поясам. Болтовые соединения выполняют с применением гайковерта с моментом закручивания 196 Н·м.

Стальной настил укладывают после сборки и выверки конструкций блока. Профилированный настил обеспечивает жесткость блока, поэтому подъем блоков без установленного и закрепленного настила не допускается. Собранные на постах блоки покрытия монтируются самоходными кранами. Схемы движения кранов и последовательность установки блоков может быть различной. Например, гусеничный кран, передвигаясь поперек здания, поочередно монтирует блоки в смежных пролетах. В этом случае укрупненные блоки в рабочую зону крана подают на стендовых тележках.

При схеме монтажа блоков по пролетам каждый блок монтируют на заранее установленной позиции. В этом случае их устанавливают непосредственно у мест монтажа. Следует отметить, что стыковка поднятого блока с уже смонтированной конструкцией отдельными стержнями, как правило, не вызывает трудностей. Строповку блоков осуществляют в узлах их опирания – четырех узловых точках. Для закрепления захватных устройств (траверс) в опорных узлах монтируемого блока имеются фасонки с отверстиями.

Монтаж структурных покрытий на подмостях. На монтажную площадку структурная конструкция поставляется отдельными стержневыми и узловыми элементами и крепежом. На отметке верха колонн монтируется рабочий настил подмостей. Поэлементная сборка структуры осуществляется на подмостях на отметке верха колонн. Монтаж структуры выполняется захватками, кратными шагу колонн. По завершению монтажа структурного покрытия на захватке подмости перемещают на новую захватку.

Монтаж структурных покрытий методом полунавесной сборки. При таком методе монтажа рекомендуется принять следующую последовательность технологических операций.

На земле у места установки структуры на временных монтажных опорах высотой 1,2 м выполняется укрупнительная сборка отдельных структурных блоков (конструктивных элементов) покрытия. Затем с помощью самоходного крана структурный блок покрытия устанавливается на колонны и временные передвижные опоры с монтажными площадками (рис. 27, б). Растроповка конструкции выполняется по завершении устройства соединительных стыков элементов монтируемого блока с установленными ранее.

При перекрытии зданий структурными блоками рекомендуется организовать поточное выполнение следующих технологических циклов:

Предложен также метод устройства структурных покрытий из складывающихся блоков, при котором доставленный на строительную площадку компактный блок растягивается на земле с помощью лебедок и диагональных растяжек в структурную плиту, которая затем устанавливается кранами в проектное положение. Однако широкого применения на практике этот метод не нашел.

2. Купольные покрытия зданий и сооружений

По конструктивному решению купольные покрытия подразделяются на ребристые и сетчатые.

2.1. Технология производства работ

Сетчатые купола из-за разнообразия их конструктивных решений не имеют установившихся схем монтажа.

Ребристые купола могут собираться: поэлементно, предварительно укрупненными блоками, навесным способом или устанавливаться в целом виде. В качестве временных опор при монтаже ребристых куполов могут использоваться мачты, башни кранов или опоры с радиально-поворотным устройством.

Чаше всего несущую конструкцию купола собирают из предварительно укрупненных на сборочном стенде конструктивных элементов.

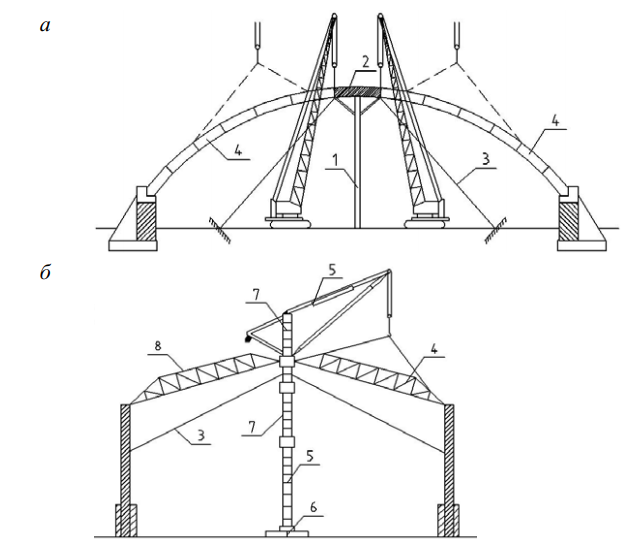

Монтаж купола выполняют с помощью центральной мачты с опорным кольцом вверху (рис. 28, а). До начала установки центральной мачты в проектное положение осуществляют ее сборку на земле, оснащают подмостями и монтажными приспособлениями. Собранную мачту поднимают одним или двумя самоходными кранами, выверяют и раскрепляют стальными канатами. После этого устанавливают верхнее опорное кольцо. Укрупненные на земле ребра купола монтируют попарно с двух диаметрально противоположных сторон, опираясь внизу на опорную коробчатую балку, а вверху – на опорное кольцо. Между собой ребра соединяют кольцевыми прогонами.

Рис. 28. Монтаж куполов с использованием центральной опоры: а – мачты с опорным кольцом; б – кран-мачты; 1 – центральная мачта с опорным кольцом; 2 – опорное кольцо; 3 – оттяжка; 4 – монтируемый конструктивный блок купольного покрытия; 5 – кран-мачта; 6 – опорная часть кран-мачты, регулируемая с помощью клиньев; 7 – демонтируемая часть кран-мачты; 8 – смонтированный блок купольного покрытия

Пологие купола рекомендуется возводить с помощью кран-мачт (рис. 28, б), используя их в качестве временных центральных опор. После установки и закрепления ребер ослабляют клинья в опорной клетке под основанием мачты и производят раскружаливание установленных конструкций. После окончания работ мачту демонтируют, для чего разрезают ее ниже и выше верхнего кольца купола. Обе отрезанные части увозят, а оставшаяся вваренная в опорное кольцо часть остается составным элементом в конструкции купола.

Когда используют центральную башню и радиально-поворотное устройство в качестве опоры, работы начинают с устройства монолитного основания под башню и кольцевых рельсовых путей, размещаемых на металлической эстакаде вокруг купола. Отдельные отправочные марки металлических конструкций укрупняют в складки стреловыми кранами в зоне действия радиально-поворотного устройства, затем поднимают их в наклонном положении, соответствующем их проектному расположению, и после геодезической проверки сваривают.

Консоль купола также укрупняется из отдельных элементов, поднимается в проектное положение радиально-поворотным устройством и закрепляется болтами и сваркой.

Метод подъема купола в целом виде очень сложен и поэтому широкого распространения в практике строительства не нашел.

Поэлементный монтаж. Основой метода поэлементного монтажа купола, как и для всех ранее рассмотренных методов монтажа куполов, является наличие двух опор для закрепления несущих ребер. Одна из таких опор, как правило, – центральная мачта с опорным кольцом вверху либо кран-мачта.

Технология поэлементного монтажа купола делится на два этапа: этап I – монтаж опорных конструкций купола (несущих ребер); этап II – монтаж конструкции покрытия (прогоны, профнастил и др.).

Монтаж собранных на земле конструкций купола (несущие ребра) выполняется самоходными кранами. Монтаж конструкции покрытия (прогоны, профнастил и др.) производится с подвижных площадок, которые опираются на верхнее кольцо купола и кольцо наружного контура.

Монтажные работы при такой схеме производства работ достаточно трудоемки, так как связаны с большим объемом работ на высоте.

3. Вантовые покрытия

Монтаж вантовых покрытий состоит из следующих операций:

Обычно монтаж колонн наружного диаметра осуществляют безвыверочным методом. После монтажа колонн возводят наружное опорное железобетонное кольцо. Сборное железобетонное кольцо опирается на консоли всех металлических колонн (рис. 29). Арматуру стыков элементов кольца сваривают ванной сваркой, после чего стыки замоноличивают. Кольцо монтируют из отдельных железобетонных элементов длиной 6 м и сечением 2,80 × 0,62 м. Элементы кольца устанавливают и закрепляют на стальных консолях колонн.

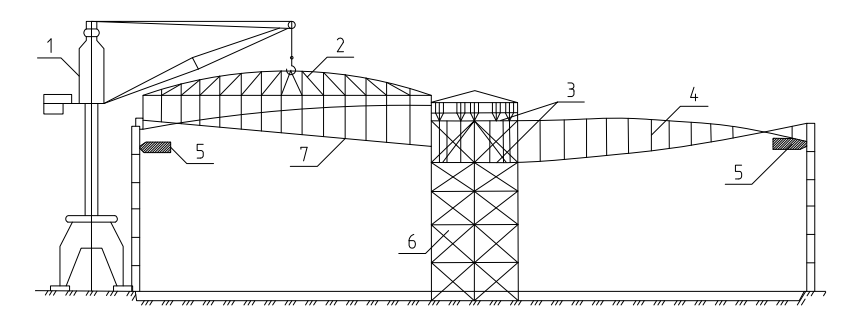

Рис. 29. Технологическая схема монтажа покрытия вантовыми фермами: 1 – башенный кран; 2 – траверса; 3 – постоянная цилиндрическая опора из двух колец и стоек; 4 – установленная вантовая ферма; 5 – опорное железобетонное кольцо; 6 – временная монтажная опора; 7 – монтируемая вантовая ферма

Далее осуществляют крановый монтаж специально изготовленной центральной монтажной башни со стальной решетчатой конструкцией (см. рис. 29). На этой башне монтируются два центральных опорных металлических кольца. Для освобождения опор башни после монтажа покрытия используют установленные на ней под каждое кольцо домкраты. На центральной опоре устроена площадка между кольцами, на которой сосредоточены все устройства и оборудование для натяжения вантовой системы.

При возведении вантового покрытия применяют способ сборки полуферм на нулевой отметке. Полуфермы собирают на сборочной площадке и монтируют целиком башенным краном.

Стойки в конструкции полуфермы устанавливают с таким расчетом, чтобы после предварительного натяжения системы они заняли строго вертикальное положение. Собранную таким образом полуферму при помощи специальной траверсы краном устанавливают в проектное положение. При этом вначале закрепляют на внешнем контуре с помощью цилиндрического шарнира стабилизирующий трос, а затем – несущий. Анкерный стакан несущего троса вместе с заблаговременно надетыми сферическими шайбами заводят сверху в специальное гнездо вверху колонны.

В нижнем опорном кольце на центральной монтажной башне закрепляют противоположный конец несущего троса и с помощью последнего закрепляют второй конец стабилизирующего троса. Этот трос со стороны внутреннего кольца имеет удлинитель – стальной стержень с нарезкой, что позволяет первоначально закрепить трос на кольце гайкой через сферические шайбы, что разрешает свободно навесить все полуфермы покрытия.

После установки и закрепления всех полуферм натягивают рабочие и стабилизирующие канаты на первоначальное усилие. Одновременно натягивают четыре полуфермы в двух взаимно перпендикулярных направлениях.

После предварительного натяжения тросов ферм центральные стальные кольца вантовой системы при помощи домкратов раскружаливаются, а временная опорная башня демонтируется.

Затем монтируют кровельный настил. Покрытие разбивают на четыре равных сектора, в которых одновременно осуществляется монтаж покрытия с укладкой элементов в рациональном направлении. Плиты покрытия укладывают на канаты от нижней отметки к верхней с равномерным загружением вантовой системы и соединяют между собой, в швы укладывают арматуру.

До замоноличивания швов кровельного настила выполняют рабочее натяжение вант гидравлическими домкратами. Натягивают вант только с одной стороны (обычно со стороны наружного опорного кольца).

Применение вантовых ферм с пересекающимися тросами (несущими и стабилизирующими) уменьшает строительный объем здания. Конструктивное решение обеспечивает выполнение большинства работ по сборке вантовых ферм на нулевых отметках, что значительно снижает трудоемкость работ. Конструктивное решение фермы и траверсы позволяет упростить монтаж, так как закрепление тросов на опорах сводится к простым технологическим операциям.