Что такое датчик эсуд в автомобиле

ЭСУД: что это такое в автомобиле

Одним из главных элементов современного автомобиля является ЭСУД – электронная система управления двигателем. Именно она обеспечивает работу двигателя в оптимальном режиме мощности и, потребления топлива, кроме того, на нее возложена функция управления многочисленными функциями и рабочими процессами, протекающими в автомобиле. В общем смысле ЭСУД представляет собой компьютер ДВС, в котором обрабатываются показания датчиков и в соответствии с ними подаются те или иные команды на прочие системы и агрегаты. Однако это определение слишком общее, поэтому для понимания сущности и роли данного элемента следует разобраться в тонкостях его работы.

Что такое ЭСУД в автомобиле

Необходимость внедрения электронной системы управления рабочими параметрами двигателя стала очевидной в процессе оптимизации процессов зажигания и впрыска – механическая регулировка и контроль не обеспечивали достаточной точности и эффективности, в результате чего КПД использовавшихся ранее ДВС был низким. На современных же моделях широко используются электронные контрольные модули, которые отвечают не только за вышеназванные параметры, но и за многие другие: впуск топливной смеси в цилиндры, охлаждение двигателя, выпуск отработанных газов, улавливание паров бензина и т.д.

Как правило, ЭСУД объединяется в единый комплекс с другими системами автомобиля, включая блок управления КПП, рулевой электроуситель, ABS, систему активной безопасности и т.д.

Из чего состоит ЭСУД

В состав электронной системы управления двигателем входят самые разные компоненты, в совокупности обеспечивающие комплексную регулировку рабочих параметров ДВС. К основным ее элементам относятся следующие:

Как видно, электронная система управления двигателем включает в себя внушительное количество самых разных датчиков и регуляторов. При этом все поступающие с них данные анализируются в едином электронном блоке, который представляет собой полноценный микрокомпьютер.

Читайте также: Что такое CAN шина в автомобиле и для чего она нужна.

Какие задачи выполняет ЭСУД

Большое количество компонентов, входящий в состав электронной системы управления, обусловливает и широкое разнообразие выполняемых ей задач. По большому счету, она полностью управляет работой двигателя, оперативно изменяет его параметры и фиксирует его состояние. К наиболее важным функциям ЭСУД можно отнести следующие:

Все элементы ЭСУД работают в комплексе, что позволяет достигать оптимальной производительности мотора. Если в ходе диагностики выявляются какие-либо неисправности, то на экран либо приборную панель выводится соответствующее уведомление. Если обнаруженные нарушения создают угрозу двигателю и автомобилю в целом, то система управления отдает команду на его отключение. Если поломка не такая серьезная, то можно временно продолжать движение – но в любом случае нужно как можно скорее обратиться на автосервис.

Для определения действительной неисправности необходимо использовать специальное диагностическое оборудование. При подключении к соответствующему разъему оно считает информацию, расшифрует код ошибки и предоставит точные сведения о выявленной неполадке.

В этом выражается еще одна важная функция ЭСУД – сокращение затрат времени и денег на ремонтные работы. Работникам СТО будет достаточно только получить код ошибки, после чего можно сразу же приступать к устранению поломки.

Читайте также: Что такое Что такое инжектор в автомобиле и как он устроен.

Электронная система управления двигателем автомобиля или, что такое ЭСУД?

В сегодняшней статье мы рассмотрим все основные секреты электронной системы управления двигателем автомобиля. Из публикации вы узнаете, какие ключевые функции выполняют электронные механизмы управления двс, а также, за что отвечает и, чем управляет системный комплекс ЭСУД в современных моделях автомобилей.

Рекомендуем к ознакомлению публикацию: Как проверить компрессию в цилиндрах двигателя?

Для качественного функционирования автомобильного двигателя необходимо в определённый момент осуществлять поджог требуемого количества топливно-воздушной смеси. Чем более оптимально налажен данный процесс, тем лучше такие показатели, как экономичность, мощность и токсичность. Во времена, когда ещё не использовалась микроэлектроника этот вопрос решали механическим методом, при помощи распределителей зажигания, трамблеров и карбюраторов. Недавно все кардинально поменялось и теперь за работу силовой установки отвечает электронная система управления, сокращённо ЭСУД. Она включает в себя электронный блок управления (ЭБУ), датчики, отслеживающие параметры функционирования двигателя (например, лямбда-зонд, ДПКВ (датчик положения коленвала), ДМРВ (датчик массового расхода воздуха), детонационный датчик и другие), а также исполнительные устройства.

Постепенное преображение транспортного средства в “гаджет на колёсах” сыграло с некоторыми автомобилистами недобрую шутку, сделав их довольно инертными. Понятное дело, если за работу машины целиком отвечает электроника, в чем же может разобраться простой неподготовленный автолюбитель? Все стало очень просто: нажимаешь кнопку системы “Start/Stop” — запускается двигатель, нажимаешь на педаль — начинается движение. В том случае, если что-либо вышло из строя, просто берёшь смартфон и вызываешь помощь. Однако радует то, что далеко не все автомобилисты разделяют подобную позицию, поэтому и задаются вопросами, по каким же алгоритмам работает система ЭСУД в автомобиле?

ЗА ЧТО ОТВЕЧАЕТ И, ЧЕМ УПРАВЛЯЕТ СИСТЕМА ЭСУД?

Ранее, в машинах с электронным впрыском, система ЭСУД контролировала только подачу воздуха через клапан-регулятор холостого хода (РХХ) и горючего, впрыскиваемого в цилиндры мотора при помощи топливных форсунок, а также отвечала за своевременное искрообразование на свечах зажигания. Затем её функционал значительно расширился. На сегодняшний день комплекс ЭСУД отслеживает работу фазорегуляторов системы газораспределения, заслонок дросселя, электровентиляторов охлаждения, термостата, механизма рециркуляции отработавших газов, а также отвечает за продувку адсорбера и производительность турбокомпрессора.

Во многих современных автомобилях, электронная система управления двигателем (ЭСУД) также непосредственно отвечает за оптимальную работу автоматической коробки переключения передач (АКПП), механизма ESP (электронная система курсовой устойчивости), а также следит за функционированием некоторых электронных опций, которыми наделен автомобиль (справочно: данные опции могут отвечать за безопасность (подушки SRS и/или сигнализация) и комфорт в салоне).

СИСТЕМА ЭСУД И ДПКВ (ДАТЧИК ПОЛОЖЕНИЯ КОЛЕНВАЛА)

Если в автомобиле предусмотрена система ЭСУД, следовательно, в нем имеется датчик положения коленвала, он же ДПКВ. Данный датчик является одним из наиболее важных устройств в любом современном двигателе, в функции которого входит передача сведений о частоте вращения коленчатого вала и положении поршней в определённый момент. Данные сведения датчик ДПКВ передает непосредственно электронному блоку управления (ЭБУ). При нестабильной работе данного датчика или полном выходе его из строя, силовые агрегаты большинства автомобилей могут функционировать неустойчиво, при этом водитель уведомляется включением индикатора Check Engine (“Проверьте двигатель”), который отображается на панели приборов. Правда стоит заметить тот факт, что на сегодняшний день существуют и дополнительные системы, которые в состоянии считывать необходимые данные без ДПКВ, например, при помощи датчика распредвала.

СИСТЕМА ЭСУД И ДМРВ (ДАТЧИК МАССОВОГО РАСХОДА ВОЗДУХА)

Недавно все автомобили оснащались специальным датчиком массового расхода воздуха, он же ДМРВ. Сегодня в нем практически отпала необходимость, правда не совсем. Эти датчики по-прежнему находят применение в транспортных средствах премиального сегмента, оснащенных моторами с полностью раздельными впускными трактами, например, в силовых агрегатах V-образной конструкции. В таких двигателях установлено аж два датчика массового расхода воздуха.

Справочно заметим, что на моделях бюджетного сегмента, вместо ДМРВ, используются датчики температуры и разряжения. Они устанавливаются в трубопровод впускной системы. Благодаря сведениям, получаемым с данных датчиков и учитывая величину угла открытия дросселя, система ЭСУД вычисляет требуемый расход воздуха. Таким образом, ДМРВ призван отслеживать интенсивность воздушного потока по тому, как он охлаждает чувствительный элемент, следовательно, больше воздуха в системе — лучше охлаждение двс.

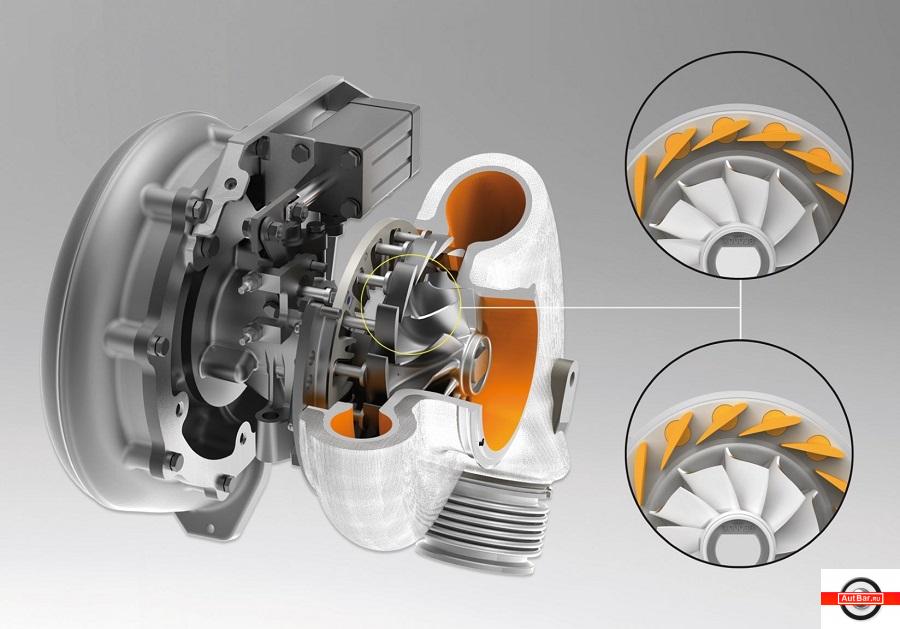

СИСТЕМА ЭСУД И ТУРБОКОМПРЕССОР

Изначально, наддувные моторы оснащались простыми компрессорами с обратной связью. Как только компрессор развивал давление, которое превышало заданный лимит, при помощи пневмокамеры открывался специальный перепускной клапан и часть газов отводилась в обход турбины. Подобная система и сегодня находит применение, только за давлением следит электрический привод, непосредственно связанный с электронным блоком управления (ЭБУ). В более дорогих и технически сложных двигателях устанавливаются турбокомпрессоры с сопловыми аппаратами переменного сечения, которые комплектуются лопатками с изменяемой геометрией. Опять же отметим, что все эти компоненты находятся под полным управлением ЭБУ, который входит в состав электронной системы управления двигателем (ЭСУД).

СИСТЕМА ЭСУД И ФАЗЫ ГАЗОРАСПРЕДЕЛЕНИЯ

На различных режимах функционирования двигателя фазы газораспределения (ГРМ) должны отличаться, чтобы оптимизировать экономические и мощностные характеристики. Для этого используется устройство поворачивающее вал относительно шестерни, которое располагается между валом фазовращателя и шестерней распредвала (справочно: фазовращатель – это деталь двигателя, которая обеспечивает поворачивание вала относительно шестерни). Приводится в работу данное устройство с помощью давления, образуемого в системе смазки силового агрегата, а управление осуществляется электромагнитным клапаном, который отвечает за подачу или перекрытие подачи смазки в фазовращатель. Самим же клапаном руководит электронный блок управления двс, он же ЭБУ, входящий в состав комплекса ЭСУД.

СИСТЕМА ЭСУД И БЕНЗОНАСОС

Если бензонасос износится или засорение его фильтра станет критичным (справочно: чрезмерное засорение определяется по обратной связи), ЭСУД определит по лямбда-зонду (кислородный датчик), что силовой агрегат не создаёт необходимого давления в топливной аппаратуре (наблюдается падение давления в системе). В то же время топливные форсунки начнут автоматически пропускать меньше горючего, отчего топливно-воздушная смесь обеднеет, но до определённого уровня. Дело в том, что именно ЭБУ не позволяет смеси обеднеть до критического уровня. А все благодаря тому, что электронный блок управления двигателем компенсирует понижение давления увеличением времени открытия форсунок. И только после того, как давление в топливной системе упадёт “до нуля”, отчего форсунки банально прекратят распылять горючее, в работу включится комплекс ЭСУД и выключит двигатель.

СИСТЕМА ЭСУД И ДАТЧИК ДЕТОНАЦИИ

Если датчик детонации получит повреждение и выйдет из строя, то это совсем не будет означать, что и сам силовой агрегат будет подвержен, какому-либо разрушению. Просто в этой ситуации ЭБУ меняет настройку (углы опережения) зажигания, делая его максимально поздним, в следствии чего, имитируется сигнал о том, что датчик поврежден и/или выведен из строя, из-за чего нарушается оптимальный режим работы двигателя. Как следствие, подобная неприятность спровоцирует изменение настроек мотора, при этом детонации в системе двс не будет. Все это приведет к тому, что экономичность пойдёт на снижение, а некоторые системы подадут сигнал о сбое, после чего на приборной панели загорится индикатор Check Engine, рекомендующий проверить состояние силовой установки.

Для справки заметим, что идеальные углы опережения в любом автомобиле достигаются только тогда, когда зажигание “движется” по границе самой детонации, при этом не нарушая ее.

Таким образом, ЭСУД — это сложный и многогранный электронный комплекс, призванный эффективно управлять ключевыми системами двигателя или говоря проще – это персональный компьютер современного силового агрегата. Электронный комплекс управления считывает данные с различных датчиков мотора и молниеносно передает четкие указания на соответствующие исполнительные системы. Система ЭСУД предназначена для того, чтобы мотор функционировал в оптимальном для него режиме, а также максимально долго сохранял паспортные показатели расхода топлива и соответствовал приемлемым нормам токсичности.

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ! ПРОЯВЛЯЙТЕ ВЗАИМОУВАЖЕНИЕ НА ДОРОГАХ!

Устройство автомобилей

Микропроцессорное управление двигателем

Виды датчиков и их назначение

Микропроцессорная система управления корректирует состав горючей смеси, поступающей в цилиндры двигателя и процессы ее поджигания на основании информации, поступающей от многочисленных датчиков, расположенных в разных местах двигателя и его систем. Эти датчики позволяют процессору сформировать команды продолжительности впрыска топлива форсунками, а также момент подачи напряжения искрообразования на свечи зажигания.

Благодаря этой сложной информационной сети, поставляющей в «мозговой центр» управления двигателем данные о количестве поступившего в цилиндры воздуха, его температуре, температуре двигателя, положению педали акселератора и дроссельной заслонки, угловом перемещении коленчатого и распределительного валов, а также о составе отработавших газов, достигается высокая экономичность и динамическая эффективность работы двигателя.

Более подробная информация о типах датчиков и их классификация приведена на этой странице.

Датчик массового расхода воздуха

Датчик массового расхода воздуха (ДМРВ) преобразует значение массы воздуха, поступающего в цилиндры, в электрический сигнал. Контроллер использует информацию от датчика массового расхода топлива воздуха для определения длительности импульса открытия форсунок.

Чаще всего этот датчик расположен между воздушным фильтром и шлангом впускной трубы.

В зависимости от устройства и принципа действия можно выделить несколько типов датчиков массового расхода воздуха, которые наиболее часто применяются на автомобилях:

Термоанемометрический датчик массового расхода воздуха применяется на автомобилях ВАЗ и состоит из корпуса, проточного канала с размещенной на входе решеткой-стабилизатором и диффузора. В обводном канале размещены измерительные и термический компенсационные элементы, а также соединительная электрическая колодка.

Через сетку из тонких платиновых нитей (измерительных элементов), нагретых электрическим током до температуры 170 ˚С, проходит весь поступающий в цилиндры двигателя воздух. Чем больше поток, тем выше должна быть сила тока, чтобы поддерживать температуру нитей на постоянном уровне.

Входящий поток воздуха охлаждает чувствительный элемент, следовательно, для поддержания его температуры необходим больший ток. По тому, насколько увеличился ток, блок управления двигателем определяет, какое количество воздуха поступает в двигатель.

Некоторые ДМРВ выдавали частотные выходные сигналы, т.е. у них изменяемой величиной была частота выходных импульсов. Такие датчики массового расхода воздуха применялись в двигателях автомобилей ВАЗ, оснащенных контроллером «Январь-4.1».

Отсутствие регулировочных винтов указывает на то, что данная система управления является адаптивной. Внутренняя электронная схема сконструирована таким образом, что температура измерительной нити остается постоянной, даже если она на 120 ˚С выше температуры поступающего воздуха.

Обобщенная электрическая схема соединений датчика содержит измерительные элементы, термические компенсационные резисторы и блок усиления сигналов, соединенный с контроллером. Выходной сигнал датчика – частотный.

Загрязнение нити может привести к неточному определении параметров горючей смеси. Функция прокаливания нити включается, когда система отключена. В этом случае происходит нагревание нити до 1000 ˚С, что позволяет удалить скопившиеся на ней отложения.

Современные датчики массового расхода воздуха имеют более сложное устройство. Вместо проволоки или сетки, в качестве чувствительного элемента используется тонкая пленка, на которой размещены температурные датчики и нагревательный элемент. В центре пленки находится зона подогрева, степень ее нагрева контролируют температурные датчики.

По обе стороны пленки расположены два дополнительных температурных датчика, т.е. один находится прямо на пути воздушного потока, а второй скрыт за пленкой. Когда автомобиль стоит на месте, температура обоих датчиков одинакова, при движении первый датчик охлаждается входящим потоком воздуха, а второй имеет практически неизменную температуру. Разница температур температурных датчиков пропорциональна массе всасываемого воздуха.

При отказе датчика массового расхода воздуха блок управления переходит в аварийный режим работы, используя для формирования команд длительности впрыска только информацию о положении дроссельной заслонки. В результате возрастает расход топлива, а частота вращения коленчатого вала не опускается ниже 1500 об/мин.

Чтобы проверить исправность датчика, его следует отключить от электрического разъема. Если автомобиль при отключении датчика становится резвее, значит, ДМРВ неисправен.

Датчик скорости

Датчик скорости автомобиля (ДСА) преобразует значение скорости автомобиля в электрический сигнал. Он предназначен для формирования импульсов, количество которых в единицу времени пропорционально скорости автомобиля.

Датчик скорости установлен на коробке передач (сверху), информирует контроллер о скорости автомобиля и имеет средний уровень надежности. Вблизи датчика часто происходит окисление разъемов и проводов.

Этот датчик при неисправности передает ошибочные данные, что и приводит к нарушению работы не только двигателя, но и других узлов автомобиля. Измеритель скорости автомобиля (ДСА) отсылает сигналы на датчик, который контролирует работу мотора на холостых оборотах, а также управляет потоком воздуха, который обходит дроссельную заслонку. Чем больше скорость машины, тем больше частота этих сигналов.

Основные признаки неисправности датчика скорости:

Также блок управления может выдавать ошибку об отсутствии сигналов на ДСА.

Чаще всего неисправность вызывается разрывом цепи, поэтому, прежде всего, нужно проверить ее целостность.

Датчики кислорода

Датчик кислорода диагностический преобразует значение концентрации кислорода в отработавших газах после нейтрализатора в электрический сигнал.

Датчик кислорода управляющий преобразует значение концентрации кислорода в отработавших газах до нейтрализатора в электрический сигнал.

Кислородный датчик представляет собой своеобразный гальванический элемент (источник электрического тока), размещенный в системе выпуска отработавших газов перед нейтрализатором (в среду горячих газов).

Внешне кислородный датчик напоминает свечу зажигания, имеет резьбовую часть с резьбой 18×1,5 мм, которая вворачивается в трубу системы выпуска отработавших газов, и несколько отходящих от наружного хвостовика проводов.

Чувствительным элементом кислородного датчика является омываемый отработавшими газами керамический наконечник 4 ( см. рис. ), защищенный от механических повреждений металлическим кожухом 5 с прорезями для свободного прохода отработавших газов. Внутренняя часть керамического наконечника омывается атмосферным воздухом, проникающим через щели в корпусе датчика.

Кислородные датчики бывают двух типов: циркониевые и титановые.

Циркониевые кислородные датчики используют керамический элемент на основе оксида циркония ZrO, покрытый платиной – гальванический элемент, меняющий напряжение в зависимости от температуры и наличия кислорода в окружающей среде. Циркониевые датчики наиболее распространены.

Титановые кислородные датчики используют керамический элемент на основе диоксида титана TiO2 и представляют собой резистор, сопротивление которого изменяется в зависимости от температуры и наличия кислорода в окружающей среде. Принцип работы титановых кислородных датчиков напоминает принцип работы датчиков температуры охлаждающей жидкости.

Для эффективной работы датчика он должен быть достаточно прогрет (но не перегрет), а также не должен быть загрязнен свинцом и кремнием, содержащимися в выхлопных газах. Для ускорения прогрева датчиков кислорода большинство современных датчиков кислорода оснащаются специальными электрическими подогревательными устройствами.

По сигналам кислородных датчиков контроллер корректирует длительность впрыска, изменяя тем самым состав горючей смеси в цилиндрах двигателя.

Датчик фаз

Датчик фаз или, как его еще называют – датчик положения распределительного вала (ДПРВ), выдает на контроллер сигнал о том, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) на такте сжатия топливовоздушной смеси. Датчик фаз применяют в системе с последовательным впрыском топлива и устанавливают с левой передней стороны головки цилиндров.

Принцип его действия основан на эффекте Холла. В пазу датчика находится обод стального диска с прорезью. Этот диск закреплен на шкиве впускного распределительного вала. Когда прорезь диска проходит через паз датчика фаз, он выдает на контроллер электрический импульс, соответствующий положению поршня первого цилиндра в ВМТ в конце такта сжатия.

Наиболее характерные признаки неисправности датчика фаз:

Датчик температуры охлаждающей жидкости

Датчик температуры охлаждающей жидкости (ДТОЖ) преобразует в электрический сигнал значение температуры охлаждающей жидкости и представляет собой термический резистор, размещенный в латунном корпусе. Сопротивление термического резистора изменяется в зависимости от его температуры – чем выше температура датчика (т. е. – чем выше температура охлаждающей жидкости в системе охлаждения), тем ниже его сопротивление.

Датчик температуры охлаждающей жидкости выполняет функцию, аналогичную системе пуска и прогрева в карбюраторном двигателе, обогащая горючую смесь при низкой температуре двигателя.

Кроме того, по сигналу ДТОЖ контроллер управляет включением и выключением электродвигателя вентилятора системы охлаждения.

Датчик температуры охлаждающей жидкости влияет на важнейшие динамические, пусковые и экономические характеристики двигателя.

Основными признаками его неисправности являются:

Проверить работоспособность датчика температуры охлаждающей жидкости достаточно просто. Для этого снятый датчик помещают в емкость с водой так, чтобы он не касался стенок и дна емкости. Далее подключают к контактам датчика омметр и начинают нагревать воду, контролируя температуру по термометру.

Контрольные показания должны быть примерно следующими:

Датчик положения коленчатого вала

Датчик положения коленчатого вала (ДПКВ) преобразует угловое положение коленчатого вала двигателя в импульсный электрический сигнал, на основании которого контроллер определяет положение коленчатого вала двигателя относительно ВМТ и частоту его вращения. По результатам измерения этих параметров контроллер формирует сигналы управления форсунками и системой зажигания, а также показания тахометра.

Датчик положения коленчатого вала – единственный из всех датчиков, подающих информацию контроллеру, при отказе которого работа двигателя невозможна.

По аналогии с контактной системой зажигания этот датчик выполняет функцию прерывателя, сигнализируя контроллеру о времени подачи искры, однако он формирует, также, сигнал о начале впрыска топлива форсунками.

Существует несколько типов датчика оборотов коленчатого вала:

Магнитные датчики индуктивного типа не требуют для своего потребления особого отдельного источника питания. Для сигнала электронного блока управления индицируется напряжение в определенный момент, когда через магнитное поле проходит зуб синхронизации. Это магнитное поле образуется вокруг датчика. Кроме того, что датчик контролирует обороты коленчатого вала; он также зачастую используется как скоростной датчик.

Конструктивно магнитный ДПКВ представляет собой катушку с большим количеством витков провода, расположенную на магнитопроводе. На коленчатом валу двигателя (со стороны шкива) размещен зубчатый диск, при вращении которого в катушке датчика формируется импульсное напряжение, поступающее в виде информации о положении коленчатого вала к контроллеру.

По внешней окружности диска равномерно выполнены радиальные прямоугольные зубья, при этом один зуб отсутствует. Именно этот паз на диске формирует импульс, указывающий контроллеру о положении коленчатого вала.

Радиальный зазор между зубьями диска и магнитопроводом датчика составляет 1 мм.

Нормальная работа датчика может быть нарушена налипанием на магнитопровод металлических частиц, загрязнением зубчатого диска, увеличением зазора между магнитопроводом и диском и т. п.

Датчик Холла основывается на эффекте Холла, суть которого в том, что если в постоянном магнитном поле разместить металлическую пластину, то при появлении в этом же магнитном поле металлического предмета, в пластине формируется электрический импульс (ток), который может быть использован в качестве сигнала. Потенциал, возникающий между гранями пластины очень слабый, поэтому использование эффекта Холла в датчиках стало возможным лишь недавно, с появлением устройств, способных считывать и усиливать такие импульсы.

В качестве формирователя импульсов используется диск синхронизации, возмущающий магнитное поле вокруг датчика с помощью зубьев, равномерно размещенных на ободе. Датчик оборотов коленчатого вала данного типа также используется для распределения зажигания.

Оптический датчик положения коленчатого вала. В данном типе датчиков диск синхронизации выполняется с зубьями или отверстиями. Сам диск перекрывает поток света, который проходит между светоизлучателем (светодиодом) и светоприемником (фотоэлементом). Приемник перерабатывает полученный поток света в импульс напряжения, который, собственно, и передается в электронный блок управления.

Для проверки работоспособности датчика необходимо проверить наличие сигналов контроллера на любой из форсунок и катушке зажигания.

Практически это можно сделать следующим образом: отсоединить разъемы от форсунки и катушки зажигания, подключить к контактам каждого разъема ламповый пробник (необязательно одновременно, можно поочередно), и прокрутить двигатель стартером. Если нет сигналов ни на форсунке, ни на катушке зажигания, то это в большинстве случаев свидетельствует о неисправности датчика положения коленчатого вала.

Для более точного диагностирования необходимо убедиться в исправности самого контроллера, соединительной проводки и предохранителей цепи. Если же лампа хоть одного пробника будет мигать при вращении коленчатого вала, то это свидетельствует об исправности ДПКВ.

При отсутствии пробника или тестера можно вывернуть свечу зажигания и осмотреть ее. Если она влажная – это свидетельствует о том, что сигнал на форсунку поступает и впрыск происходит, т. е. можно сделать вывод об исправности датчика положения коленчатого вала.

Дальнейшие проверки можно не проводить.

Если же оказалось, что свеча сухая, то следует дополнительно проверить наличие искры. Для этого нужно обеспечить надежный контакт свечи с «массой» двигателя (например, соединить резьбовую часть свечи толстым проводом с корпусом двигателя), а на верхний контакт надеть свечной наконечник. Очень важно, чтобы контакты были надежно присоединены к свече, иначе можно испортить контроллер.

Если при работе стартера искра есть, то ДПКВ исправен. Отсутствие искры является признаком неисправности ДПКВ.

Есть еще один оригинальный способ проверки исправности датчика положения коленчатого вала. Для этого датчик снимают с кронштейна и подключают к нему колодку с проводами. Если при включенном зажигании к магнитопроводящей пластине датчика прижимать, а через некоторое время отнимать металлический (магнитопроводный) предмет (например, гаечный ключ), то будет срабатывать топливный насос, размещенный в топливном баке, что свидетельствует о работоспособности датчика.

Для того, чтобы хорошо слышать работу насоса, во время проверки датчика двери кузова нужно открыть, а заднее сиденье поднять.

Датчик положения дроссельной заслонки

Датчик положения дроссельной заслонки (ДПДЗ) преобразует значение угла открытия дроссельной заслонки в электрический сигнал.

Датчик положения дроссельной заслонки представляет собой потенциометрический датчик и связан с осью дроссельной заслонки. Снаружи его не видно, так как он расположен внутри дроссельного блока и при отказе его заменяют вместе с блоком. В этом случае, а также при замене контроллера, потребуется выполнить «обучение» контроллера закрытому положению дроссельной заслонки. Оно заключается в следующем:

Датчик детонации

Датчик детонации жестко закреплен на корпусе двигателя и преобразует величину механических шумов двигателя в электрический сигнал. Контроллер по сигналу датчика детонации производит уменьшение угла опережения зажигания, устраняя при этом детонацию.

Чувствительным элементом датчика детонации является пьезокерамический элемент. Он формирует электрический сигнал, амплитуда и частота которого соответствует амплитуде и частоте вибрации двигателя. Моменту детонации соответствует узкий диапазон сигнала определенной частоты и амплитуды, который обрабатывается контроллером, после чего он корректирует угол опережения зажигания до исчезновения детонации.

Для проверки датчика детонации следует подключить к его контактам милливольтметр (тестер) и ударить по корпусу датчика каким-либо предметом (например, рукояткой отвертки). Тестер должен зафиксировать скачок напряжения. Отказ датчика детонации контролером не парируется.

При управлении автомобилем при заведомо неисправном датчике детонации следует избегать резких увеличений нагрузки на двигатель, своевременно переходить на пониженные передачи при преодолении препятствий, не допуская возникновения звонких детонационных стуков, которые хорошо различимы на слух.