Что такое галтель припоя

Образование соединений при пайке

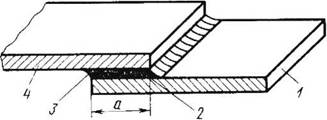

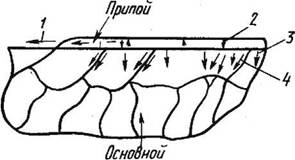

На рис. 120 показана конструкция паяного соединения.

Рис. 120. Конструкция паяного соединения:

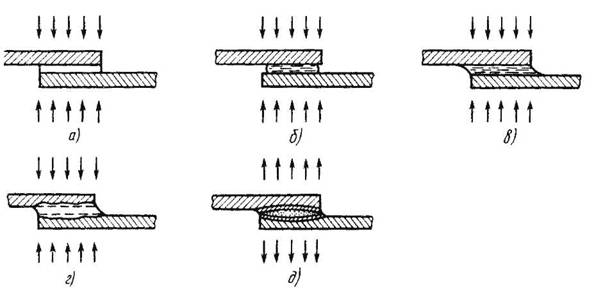

Процесс образования паяного соединения состоит из следующих стадий: нагрев соединяемых деталей до температуры плавления припоя (рис. 121, а); плавление припоя (рис. 121, б); смачивание, растекание и заполнение капиллярного зазора жидким припоем (рис. 121, в); растворение основного металла в жидком припое и взаимная диффузия компонентов основного металла и припоя (рис. 121, г); охлаждение и кристаллизация паяного шва (рис. 121, д).

Практически все перечисленные стадии процесса пайки перекрываются, и окончание одной стадии трудно отделить от начала другой. Кроме того, эти стадии сопровождаются рядом других процессов (восстановление или разрушение пленки окислов, поглощение и выделение газов соединяемыми материалами и припоем, отжиг и рекристаллизация материала соединяемых деталей, химическое взаимодействие материалов с окружающей средой, возникновение или снятие внутренних напряжений в деталях и т. д.).

Рис. 121. Основные стадии образования паяного соединения (стрелками показано направление потоков теплоты)

Если каким-либо образом на поверхность холодного материала нанести расплавленный припой, то он быстро затвердеет и никакой связи его с соединяемым материалом не произойдет. Поэтому зона пайки или паяемое изделие целиком должны быть прогреты до температуры несколько выше температуры плавления припоя.

Расплавленный припой должен растечься по поверхностям соединяемых кромок, а это возможно лишь при хорошей смачиваемости их поверхности припоем.

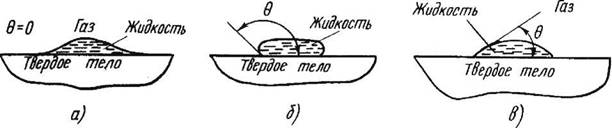

Капля жидкого металла, попадая на поверхность нагретого твердого тела, может растекаться слоем жидкости (рис. 122, а), может сплющиваться, сохраняя форму капли (рис. 122,б), может занимать промежуточное положение, частично растекаясь на поверхности (рис. 122, в).

Смачиваемостью называется первая стадия физико-химического

взаимодействия жидкости с поверхностью твердого тела, результатом которого является растекание жидкости тонким слоем. Физическая сущность процесса смачивания состоит в том, что поверхность контакта твердого тела с атмосферой замещается поверхностью контакта с жидкостью.

Количественным критерием смачиваемости является краевой угол смачивания (см. рис. 122), который определяется как

Различают следующие степени смачивания:

На степень смачивания оказывают влияние: характер взаимодействия в контакте соединяемого материала с припоем; наличие флюса и состав окружающей газовой среды (водород, инертные газы, вакуум и т. д.); состояние паяемых поверхностей (вид предварительной обработки, отсутствие окисных пленок, жировых загрязнений и т. д.); режим пайки.

Наличие окисной пленки на поверхностях соединяемых материалов и расплавленного припоя (за исключением спаев стекла с металлом) препятствует смачиванию. Для удаления пленки окислов в процессе пайки применяют флюсы, контролируемые газовые среды, вакуум и другие средства. Наиболее широко из этих средств используются флюсы, известные еще в древности.

Перед пайкой или в процессе пайки на соединяемые поверхности деталей и припой наносят флюс в виде водных, спиртовых или глицериновых растворов, паст, в порошкообразном виде. В определенном интервале температур флюс проявляет свое действие. Он обволакивает расплавленный припой и нагретые кромки деталей тонким слоем (рис. 123). При этом поверхности контакта твердого тела и расплавленного припоя с атмосферой замещаются поверхностью контакта с жидким флюсом. Флюс, взаимодействуя с окисной пленкой, обеспечивает протекание физико-химических процессов между припоем и соединяемыми материалами, начальной стадией которых является смачивание. В процессе воздействия флюса происходят также вытеснение флюса растекающимся припоем и защита места пайки от окисления.

Рис. 123. Положение капли жидкого припоя на поверхности нагретого твердого тела при наличии флюса (пунктиром показано положение капли при отсутствии флюса)

Кроме флюсов для удаления окисных пленок с поверхности соединяемых кромок используется нагрев деталей в контролируемой атмосфере или в вакууме.

При этом происходят следующие процессы: диссоциация или возгонка окислов при нагреве в вакууме; их восстановление при нагреве в активных газовых средах (например, в среде водорода); растворение окислов в материале соединяемых кромок при нагреве деталей в бескислородной атмосфере; их восстановление компонентами основного металла или расплавленного припоя.

Для получения качественного паяного соединения необходимо, чтобы припой хорошо растекался по поверхностям соединяемых материалов.

Под растекаемостью понимают свойство жидких металлов или сплавов (припоев) распространяться по поверхности или в зазоре соединяемых материалов, находящихся в твердом состоянии.

В условиях пайки на процесс растекания помимо смачиваемости оказывают влияние: жидкотекучесть, вязкость, поверхностное натяжение жидкости, шероховатость поверхности твердых металлов и другие факторы.

Количественно растекаемость припоев по поверхности металлов можно оценить коэффициентом Кр, равным отношению площади S0 припоя до пайки к площади S, занятой припоем после пайки (Кр = So/S,). Чем меньше значение Кр, тем лучше растекается припой по заданному металлу. Определение растекаемости припоев производится следующим образом: на середину диска из того или иного металла укладывается таблетка припоя диаметром 8 мм и толщиной 0,3 мм, которая в строго горизонтальном положении нагревается до расплавления, а затем охлаждается.

Нагрев производится со скоростью, близкой к скорости нагрева в реальных условиях пайки. Температура нагрева и время выдержки устанавливаются также аналогичными тем, которые наблюдаются при пайке. На охлажденном образце замеряется площадь, занятая припоем после пайки (рис. 124), и по указанной ранее формуле определяется значение Кр.

Для образования спая между основным металлом и припоем в отдельных случаях достаточно смачивания основного металла расплавом припоя.

Рис. 124. Определение растекания припоя по поверхности паяемого металла:

Однако высокие скорости взаимодействия на границе между твердой и жидкой фазами, а также сравнительно их длительное взаимодействие, обусловленное технологией пайки, не позволяют в обычных условиях завершить процесс взаимодействия на стадии смачивания и растекания припоя. Уже в момент заполнения капиллярного зазора происходит интенсивное растворение основного металла в расплаве припоя и диффузия его в жидкости. Процесс растворения представляет собой разрушение кристаллической решетки твердого металла и переход его в жидкий металл. Внешним проявлением растворения основного металла в припое является смещение границы контакта твердой и жидкой фаз в сторону соединяемого материала (см. рис. 121, г).

Интенсивность растворения основного металла в расплаве припоя увеличивается с повышением температуры и длительности контакта твердой и жидкой фаз. Способность расплавленных припоев интенсивно растворять основной металл является отрицательным свойством, так как ухудшает смачивание и растекание припоя, вызывая хрупкость в соединении и появление эрозии основного материала.

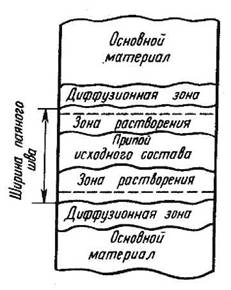

Помимо растворения в системе «расплавленный припой-основной материал» протекают процессы диффузии. Диффузией в общем случае называют проникновение атомов одного вещества в другое.

Диффузия при пайке играет большую роль в процессе формирования паяного соединения. Смачивание, капиллярное течение, образование переходного слоя между основным металлом и металлом шва, выравнивание состава шва связаны с диффузией. В условиях пайки протекает диффузия компонента припоя в сторону основного металла и компонентов основного металла в сторону припоя. Диффузия атомов может проходить по поверхности (поверхностная диффузия), по границам зерен (граничная диффузия) и в объеме зерен (объемная диффузия). Схема диффузии по поверхности, по границам зерен и в объеме зерен представлена на рис. 125. Преобладающая роль диффузии по поверхности и границам зерен отрицательно сказывается на прочности паяных соединений.

Рис. 125. Схема диффузионных потоков при взаимодействии припоя с основным металлом:

Интенсивность протекания процесса диффузии при пайке зависит от многих факторов: от состояния соединяемых материалов (в материалах, свободных от внутренних напряжений, диффузия протекает значительно медленнее); от размера зерна основного металла (чем мельче зерно, тем быстрее протекает диффузия); от температуры пайки; от времени выдержки при температуре пайки и т. д.

Заключительной стадией образования паяного соединения является кристаллизация, которая фиксирует процессы взаимодействия между основным металлом и расплавом припоя на том или ином уровне их развития. При кристаллизации происходит затвердевание тонкой прослойки расплавленного припоя, находящегося в зазоре, образованного поверхностями соединяемых деталей.

В процессе кристаллизации в паяном шве могут фиксироваться:

— твердые растворы, в которых соотношения между компонентами могут изменяться без нарушения однородности сплава;

Твердые растворы образуют металлы, имеющие общий тип кристаллической решетки и очень близкие значения межатомных расстояний. Твердые растворы являются желательными структурами, так как при этом обеспечивается высокая прочность и пластичность паяного соединения.

Эвтектические структуры в паяных швах возникают при пайке припоями эвтектического состава или образуются в результате взаимодействия припоя с паяемым металлом. Эвтектические структуры возникают, если сходство металлов недостаточно для образования твердого раствора, а разница в свойствах и строении невелика, чтобы образовать интерметаллические соединения. Припои эвтектического свойства обладают высокой жидкотекучестью, и пайка с применением их протекает наиболее легко, однако прочность паяных швов при этом ниже, чем в случае образования твердых растворов.

Интерметаллические соединения образуют металлы преимущественно в том случае, если в параметрах их кристаллических решеток и в химических свойствах имеется большая разница. Интерметаллические соединения могут располагаться в виде одного или нескольких слоев по границе «основной металл-припой» или быть распределены в шве в виде включений. Качество паяного шва при образовании интерметаллических соединений между взаимодействующими металлами, как правило, будет ниже, так как эти соединения обычно имеют высокую хрупкость.

В результате протекания всех стадий процесса пайки между соединяемыми деталями возникает паяное соединение, схема строения которого представлена на рис. 126.

Рис. 126. Схема строения паяного соединения после кристаллизации (пунктиром показано первоначальное положение соединяемых кромок)

Исходя из представленной схемы, можно дать определения основным элементам соединения.

Паяное соединение (элемент соединяемых деталей) включает в себя паяный шов и прилегающие к нему участки основного металла.

Рассмотренный тип образующегося спая носит название растворнодиффузионный спай. Характер диффузии и растворение в зоне спая зависят от типа соединяемых материалов и припоя, от температуры и времени их взаимодействия, поэтому в классификации спаев различают четыре основных типа:

Что такое галтель припоя

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Основные термины и определения

Brazing, soldering and tinning. Basic terms and definitions

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 11 октября 1979 г. N 3914 срок введения установлен с 01.01.81

* ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в апреле 1986 г. (ИУС 7-86)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.12.90 N 3463 с 01.07.91

Изменение N 2 внесено изготовителем базы данных по тексту ИУС N 4 1991 год

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области пайки и лужения металлов и неметаллических материалов.

Термины, установленные настоящим стандартом, обязательны для применения в документации всех видов, учебниках, учебных пособиях, технической и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены «Ндп». Термины-синонимы без пометы «Ндп.» приведены в качестве справочных данных.

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных краткие формы, которые разрешается применять, когда исключена возможность их различного толкования.

Установленные определения можно при необходимости изменять по форме изложения, не допуская нарушения границ понятий.

В случае, когда существенные признаки понятия содержатся в буквальном значении термина, определение не приведено и соответственно в графе «Определение» поставлен прочерк.

В стандарте в качестве справочных приведены иностранные эквиваленты для ряда стандартизованных терминов на немецком (D) и английском (Е) языках.

В стандарте приведены алфавитные указатели содержащихся в нем терминов на русском языке и их иностранных эквивалентов.

Технология ручной пайки и лужения

Технологическая инструкция

Определение и назначение

Настоящая инструкция устанавливает технологию ручной пайки и лужения электрорадиоизделий (ЭРИ). Инструкция разработана на основании и в развитие ОСТ 4Г 0.033.200 «Припои и флюсы для пайки», ОСТ 4ГО 054. 267 «Пайка электромонтажных соединений. Типовые технологические операции».

Инструкция распространяется на работников цеха, выполняющих технологические операции ручного монтажа и пайки комплектующих ЭРИ на печатные платы.

Техника безопасности

Припои, флюсы, промывочные жидкости, используемые при ручной пайке и лужении, относятся к общетоксичным и раздражающим веществам.

Для предупреждения их воздействия необходимо содержать рабочее место в чистоте, работать под местной вытяжной вентиляцией на рабочем месте.

Индивидуальными средствами защиты являются:

халат, перчатки трикотажные с полимерным покрытием типа «Мультекс», защитные маски-респираторы.

Вредные составляющие в трубчатых и проволочных припоях, флюсах, промывочных жидкостях

| Модифицированная канифоль (содержится в припоях Х39, JM-20, Crystal 502) | Может стать причиной раздражения при контакте с кожей и вдыхании паров при пайке. |

| Свинец в припоях | При температуре пайки свыше 500ºС пары свинца достигают высокой концентрации, что может вызвать тошноту, слабость, судороги. |

| Промывочная жидкость VIGON EFM Флюс MF 210 (Х33-12i), WF-9942. | Могут стать причиной раздражения при контакте с кожей. |

I. Технические данные:

Пайка является основой сборки печатного узла. Пайка объединяет две или несколько металлических поверхностей в одно металлургическое соединение.

Процесс пайки – это нанесение расплавленного припоя на обработанные флюсом поверхности, флюс наносится с целью смачивания припоем паяемых поверхностей, смачивание требуется для получения при пайке металлургического соединения.

Смачиваемость определяется как образование однородной, гладкой, не имеющей разрывов и прилипающей пленки припоя на основном металле.

Паяемость — свойство металлической поверхности, позволяющее смачивание ее припоем.

Процесс пайки печатного узла заключается в одновременной подаче тепла и припоя.

Для ручной пайки и лужения применяются:

ФЛЮСЫ

Флюсы необходимы для обеспечения высокого качества паяных соединений.

Назначение флюсов – растворение оксидов и сульфидов, препятствующих смачиванию припоем металлических поверхностей, защита паяемых поверхностей от повторного окисления, снижение поверхностного натяжения расплавленного припоя на границе металл-припой-флюс, улучшение растекаемости припоя.

При ручной пайке флюс необходимо наносить только в места, подлежащие пайке.

Необходимость в удалении остатков флюса после пайки указывается в технологических процессах.

ПРИПОИ

Припой – сплав металлов, используемый для создания механических соединений между электронными компонентами и контактными площадками печатной платы.

Диаметр проволочного или трубчатого припоя должен быть в два раза меньше диаметра жала паяльника.

Припои отечественные марки ПОС 61 – сплав олова (61%) и свинца (39%),

Припои трубчатые импортные:

Многоканальные припои (до 5-ти каналов флюса в прутке припоя, см. рис. 1) обладают преимуществом по сравнению с одноканальными:

увеличенное количество каналов флюса обеспечивает равномерное распределение флюса без пропусков по длине прутка, что предотвращает возможность пайки «всухую» — без флюса, как в случае с одноканальными припоями.

После пайки флюс в импортном припое оставляет вокруг места пайки прозрачные остатки, не препятствующие контролю, и электроизоляционные (не проводящие токи).

Рис. 1. Сечение прутка многоканального припоя

ПРОМЫВОЧНЫЕ ЖИДКОСТИ

Промывочные жидкости предназначены для очистки паяных соединений и печатных плат от загрязнений с целью обеспечения эксплуатационной долговечности изделий.

Существуют три основных источника загрязняющих веществ:

Печатные платы (типичные загрязняющие вещества включают:

Компоненты, монтируемые на печатную плату (типичные загрязняющие вещества включают:

Применяемая технология пайки (типичные загрязняющие вещества включают:

1. Промывочная жидкость «спирто-бензиновая смесь» используется для промывки от остатков спирто-канифольного флюса, механических загрязнений, пыли, жировых отпечатков, но не удаляет соли, выделяемые из покрытий платы, компонентов, отпечатков пальцев. После промывки спирто-бензиновой смесью на плате остаются белесые разводы.

2. Промывочная жидкость VIGON EFM (на основе спиртовых соединений) используется для удалении остатков флюса с печатного узла при ручной отмывке и ремонте. Эффективно удаляет жировые и солевые загрязнения, шарики припоя, химические остатки от процесса травления при изготовлении печатных плат, активаторы флюса, которые при напряженных условиях эксплуатации изделий могут привести к коррозионным процессам на плате.

3. Промывочная жидкость наносится на очищаемый участок филеночной кистью КФК, высушивается на воздухе. При большом количестве остатков флюса на плате после пайки можно промывать плату, наложив на нее х/б салфетку и нанося промывочную жидкость кистью на салфетку.

Необходимость в очистке печатного узла после пайки промывочными жидкостями указывается в технологических процессах.

II. Технология лужения и пайки

ПОДГОТОВКА К РАБОТЕ

при работе с персональными паяльниками типа БМ и медными наконечниками собственного заводского изготовления (в том числе c паяльниками Solomon, оснащенными медными наконечниками собственного заводского изготовления):

Жало пальника (наконечник) может быть разной формы и размера для наилучшего контакта и передачи тепла к паяемым поверхностям.

Внимание: Острые кромки при заточке жала паяльника притупить.

Перед лужением или пайкой жало необходимо облудить. Для этой цели использовать проволочный или трубчатый припой: обернуть несколько витков припоя (как показано на рисунке 2) вокруг кончика жала и нагреть его до расплавления припоя.

Рис. 2. Облуживание жала паяльника

при работе с оригинальными паяльниками паяльных станции РАСЕ, HAKKO, Solomon, Lukey с использованием оригинальных наконечников импортного производства:

Категорически запрещается зачищать оригинальные наконечники к паяльникам PS 90, HAKKO 907, SOLOMON, LUKEY напильником или грубыми абразивами, чтобы не повредить покрытие. Поврежденный наконечник следует заменить.

Оригинальные наконечники к импортным паяльникам изготовлены из меди, покрытой защитным слоем из чистого (99,9%) железа для устранения выгорания медной основы, и сверху покрыты защитным слоем хрома. Специальное тонкое покрытие создает повышенную долговечность наконечников и обладает хорошей теплопроводностью, что обеспечивает быстрое восстановление температуры.

Конструкция оригинального жала:

при работе с оригинальными паяльниками паяльных станции РАСЕ, HAKKO, Solomon, Lukey с использованием оригинальных наконечников импортного производства:

Категорически запрещается зачищать оригинальные наконечники к паяльникам PS 90, HAKKO 907, SOLOMON, LUKEY напильником или грубыми абразивами, чтобы не повредить покрытие. Поврежденный наконечник следует заменить.

Оригинальные наконечники к импортным паяльникам изготовлены из меди, покрытой защитным слоем из чистого (99,9%) железа для устранения выгорания медной основы, и сверху покрыты защитным слоем хрома. Специальное тонкое покрытие создает повышенную долговечность наконечников и обладает хорошей теплопроводностью, что обеспечивает быстрое восстановление температуры.

Конструкция оригинального жала:

Основные правила обслуживания оригинальных наконечников, применяемых в паяльниках паяльных станций

Для получения хорошего теплового контакта спаиваемых поверхностей перед пайкой необходимо очистить наконечник с помощью специальной целлюлозной губки, входящей в состав паяльной станции. Перед началом работы губку смачивают водой таким образом, чтобы она вся пропиталась, но вода не скапливалась на дне. Губка обязательно должна быть влажной, если она обугливается, значит смочена недостаточно.

Сухая губка быстро портится сама и, будучи довольно жесткой, может привести к ускоренной порче жала. После того, как наконечник очищен, немедленно нанести на него свежий припой (см. рис. 2).

Для очистки и облуживания сильно окисленных наконечников, которые уже невозможно очистить с помощью губки, используется специальная паста для очистки и лужения наконечников: ТТС-LF или аналогичная, при этом паяльник нагревают до температуры жала (300÷360)º, погружают наконечник в пасту или проводят жалом по поверхности пасты, затем, облудив жало, удаляют излишки припоя с помощью влажной целлюлозной губки. Если работоспособность жала не восстановилась, процедуру повторяют.

Замена жала паяльника

Перед заменой жала следует отключить паяльную станцию и дать полностью остыть паяльнику, замена жала должна проводиться только тогда, когда температура жала равна температуре окружающей среды. Паяльник, включенный без жала, может выйти из строя.

Запрещается оставлять паяльник при высокой температуре продолжи-тельное время, так как это приводит к разрушению поверхности жала.

ПОРЯДОК РАБОТЫ

ВНИМАНИЕ! Режимы ручной пайки и лужения указаны в технологических процессах или в рабочих инструкциях комплектов технологических документов.

Для контроля времени пайки или лужения следует просчитывать про себя секундыследующим образом: если произнести словосочетание «двадцать два», это займет одну секунду.

Температуру жала паяльника контролировать перед началом пайки, после любого перерыва в работе, при смене режимов пайки, при образовании паяных соединений, несоответствующих требованиям технологического процесса и данной инструкции

В начале смены не приступать к работе, не проверив работоспособность паяльника:

При работе с многоканальными трубчатыми припоями пайку рекомендуется производить двумя руками. Для получения наилучших результатов рекомендуется следующее:

1). Поднесите жало паяльника к рабочей поверхности. Жало должно контактировать одновременно с контактной площадкой платы и выводом компонента для того, чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время облуживания жала, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более секунды, чтобы прогреть соответствующим образом обе поверхности.

2). Поднесенный в это время к месту соединения с противоположной от жала стороны пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды.

ВНИМАНИЕ! Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, и его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяемое соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего вида изделия. Рекомендуется выбирать диаметр прутка припоя равным половине диаметра жала паяльника.

3). Удалите припой от паяного соединения и затем удалите жало паяльника (см. рис. 3)

4). Весь процесс пайки должен занимать от 0,5 до 2 секунд на одно паяное соединение в зависимости от массы, температуры и конфигурации жала паяльника, а также паяемости поверхностей. Избыточное время или температура могут истощять флюс до смачивания припоем, что может привести к увеличению количества остатков флюса, и увеличивают хрупкость паяного соединения.

5). По окончании работы для обеспечения длительного срока службы необходимо жало облудить (см. рис. 2).

При работе с проволочными припоями необходимо нанести безотмывочный флюс с помощью тонкой беличьей кисти в места пайки, выдержать плату несколько секунд, чтобы растворитель флюса испарился, в противном случае флюс будет кипеть при пайке.

Припой можно наносить на жало паяльника.

Пайка чип-компонентов:

Чип-компонент – компонент в безвыводном корпусе прямоугольной формы, контакты выполнены в виде металлизированного покрытия торцев корпуса.

1). Облудить одну из контактных площадок (далее КП). Необходимо подать достаточное количество припоя для последующего формирования галтели.

2). Установить чип-компонент на КП.

3). Придерживая чип-компонент пинцетом, поднести жало паяльника, обеспечивая одновременный контакт жала с выводом чип-компонента и облуженной КП.

4). Произвести пайку в течение (0,5-1,5) секунд. Отвести жало паяльника.

5). Произвести пайку второго вывода: поднести жало паяльника, обеспечивая одновременный контакт жала с выводами КП. С противоположной стороны от жала паяльника подать трубчатый припой под углом 45º к плоскости КП и вывода компонента.

Внимание! При пайке чип-компонентов важен правильный подбор диаметра припоя.

Чрезмерно толстый пруток припоя будет формировать избыточную галтель припоя.

Пайка компонентов, монтируемых в металлизированные монтажные отверстия платы:

1). Установить компонент в монтажные отверстия.

2). Поднести жало паяльника таким образом, чтобы был обеспечен одновременный контакт с контактной площадкой монтажного отверстия и выводом компонента, прогреть (0,5-1) сек.

Правило №1: Необходимо обеспечить хороший контакт между жалом и паяемыми поверхностями.

3). Подать небольшое количество припоя на жало паяльника так, чтобы образовался мостик припоя между КП и выводом.

4). Перемещайте трубчатый припой по кругу вдоль КП в противоположном направлении от жала паяльника.

Правило №2: Необходимо обеспечивать контакт между жалом паяльника и паяемыми поверхностями до тех пор, пока не произойдет формирование галтели припоя.

5). Как только паяное соединение сформировалось, отвести пруток припоя.

6). Одновременно отвести жало паяльника. Для образования правильной формы галтели, жало должно двигаться вверх вдоль вывода компонента.

Внимание! Избегайте сильного давления жалом паяльника на контактную площадку.

Не допускайте контакта жала паяльника с галтелью припоя без использования трубчатого припоя, это может привести к деградации паяного соединения.

Возможные проблемы во время пайки и методы решения:

Разбрызгивание припоя, образование шариков.

Высокая скорость нагрева. Подавайте пруток трубчатого припоя на разогретые контактные поверхности (вывод компонента и контактную площадку платы), не подавайте трубчатый припой на жало паяльника.

Припой тянется за жалом.

Недостаточная температура нагрева.

Матовые паяные соединения.

Длительный контакт жала паяльника с паяным соединением после отвода прутка припоя из зоны пайки.

Остатки после пайки в виде нагара (желтый, коричневый налет на паяном соединении).

Очистить жало паяльника, заменить изношенное жало. Чрезмерно высокая температура пайки.

Избыточные остатки флюса вокруг паяного соединения.

Примечание: при невозможности пайки «с двух рук», перед пайкой трубчатым припоем нанести точечно в место пайки флюс, не требующий отмывки, выдержать (3-4) секунды для пропитывания места пайки флюсом и испарения растворителя флюса, припой захватывать жалом, температура пайки должна быть минимально допустимой по технологическому процессу.

ПРОМЫВКА ПАЯНЫХ СОЕДИНЕНИЙ ПОСЛЕ ПАЙКИ

Необходимость в промывке после пайки указывается в технологических процессах.

В этом случае промывка после пайки не требуется, если нет особых указаний в технологическом процессе.

Если в технологическом процессе требуется очистка мест пайки промывочной жидкостью VIGON EFM, промывать места пайки кистью филеночной КФК, смоченной промывочной жидкостью. При наличии больших остатков флюса после пайки, выдержать (3-5) секунд после промывки для испарения промывочной жидкости и повторно промыть места пайки. Можно также наложить х/б салфетку на плату, и места пайки промывать кистью, смоченной промывочной жидкостью.

III. Требования к качеству паяных соединений выводных компонентов, монтируемых в монтажные отверстия печатной платы

Определение требований к качеству паяного соединения производится с учётом Класса изделия. Все изделия разделяются на три Класса по надёжности, долговечности, сложности, функциональным требованиям и частоте обслуживания.

При запуске в производство для каждого изделия в технологической документации указывается его Класс.

Классы аппаратуры по международному стандарту IPC– A– 610С «Критерии качества паяных соединений»:

1 класс – бытовая электроника

(Изделия, к которым не предъявляются высокие требования по надежности: бытовая электроника, приборы, в которых допустимы косметические дефекты. Основная цель – принципиальная функциональность печатной платы).

2 класс – промышленная электроника

(Изделия с повышенными требованиями к надежности. Системы связи и управления, другие устройства, функционирование которых необходимо в течение длительного срока, однако выход из строя не является критическим. Допустимы небольшие косметические дефекты).

3 класс – спецтехника военная, аэро-космическая, системы жизнеобеспечения

(Изделия с максимальными требованиями к надежности. Оборудование, которое должно функционировать при любых обстоятельствах. Системы поддержания жизнедеятельности, системы управления полетом и т. п. Недопустимы любые отклонения от предполагаемых характеристик, влияющие на функциональность и надежность устройства).

Изделия автомобильной электроники отнесены разработчиками изделий к 3 классу аппаратуры.

Общие требования к паяному соединению

Качественное паяное соединение характеризуется гладкой, блестящей или светло-матовой без темных пятен и посторонних включений поверхностью и проявлением смачиваемости, представленной в виде вогнутого мениска между соединяемыми пайкой поверхностями.

В особых случаях, например, при использовании бессвинцовых припоев, поверхность паяного соединения может быть серой, матовой, зернистой.

Переход от контактной площадки к запаиваемой поверхности или выводу компонента должен быть плавным. Допустима видимая линия раздела в зоне, где происходит смешивание используемого припоя с покрытием контакта компонента или контактной площадки печатной платы, при условии, что есть смачивание контактной поверхности припоем.

Зарубины или царапины, мелкие раковины, неглубокие поры в паяном соединении не должны ухудшать его целостность.

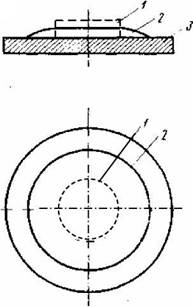

Эталон паяного соединения вывода компонента, монтируемого в металлизированные монтажные отверстия печатной платы

Примечание: 1 – кольцевая контактная площадка металлизированного монтажного отверстия

Дефекты паяных соединений

Дефектами паяного соединения считаются:

Критерии оценки качества паяных соединений выводных компонентов, монтируемых в монтажные отверстия платы

1. Контактный угол между галтелью припоя и контактной площадкой печатной платы

Признаком хорошего паяного соединения является наличие низких или нулевых контактных углов (Ө) между галтелью припоя и контактной площадкой (угол Ө меньше 90˚). Галтель припоя вогнутая, припой на присоединяемом элементе образует застывший шов.

Признаком некачественного паяного соединения является образование галтели припоя с контактным углом (Ө), равным или более 90˚.

Дефект – для классов 1, 2, 3:

● Непропай – припой образовал шарик на поверхности, похожий на те, которые образует вода на вощеной поверхности. Галтель припоя выпуклая, контактный угол (Ө) больше 90˚,

застывшего шва не видно. (Reject – брак).

2. Выступание выводов над контактными площадками платы

Выступание выводов не должно привести к нарушению минимального электрического пространства, повреждению паяных соединений вследствие деформации выводов, проникновению выводов через защитную антистатическую упаковку (пленку) при последующих операциях или при эксплуатации изделия.

Выводы выступают над контактной площадкой в пределах от Lmin до Lmaх таблицы 1, если нет специальных требований в КД.

Таблица 1. Выступание выводов

| Класс 1 | Класс 2 | Класс 3 | |

| L min 1 | Конец вывода различим в припое 2 | ||

| L max | Отсутствие риска коротких замыканий | 2,3 мм | 1,5 мм |

Примечание:

1 для односторонних плат выступание выводов или проводов (L) составляет по крайней мере 0,5 мм для классов 1 и 2. Для класса 3 должно быть достаточное для различения выступание выводов.

2 для плат толщиной более 2,3 мм с металлизированными монтажными отверстиями выступание выводов компонентов в DIP-корпусах, сокетов, разъемов, имеющих выводы фиксированной длины, может быть не очевидно.

Дефект – для класса 3:

Выступание выводов не отвечает требованиям таблицы 1.

3. Заполнение припоем металлизированного монтажного отверстия платы и смачивание припоем вывода и стенок отверстия

1 — Высота заполнения отверстия припоем. 2 — Сторона установки компонентов. 3 — Сторона пайки.

Таблица 2. Пайка выводных компонентов в металлизированные отверстия, минимально допустимые критерии качества паяных соединений.

| Параметр 1 | Класс 1 | Класс 2 | Класс 3 | |

| A | Круговое смачивание припоем вывода компонента и контактной площадки платы на стороне установки компонента | Не регламентируется | 180˚ | 270˚ |

| B | Высота заполнения отверстия припоем 2 | Не регламентируется | 75% | 75% |

| C | Круговое смачивание припоем вывода компонента и контактной площадки платы на стороне пайки | 270˚ | 270˚ | 330˚ |

| D | Площадь смачивания контактной площадки припоем на стороне установки компонента | 0 | 0 | 0 |

| E | Площадь смачивания контактной площадки припоем на стороне пайки | 75% | 75% | 75% |

Примечание:

(1) Относится к припою, нанесённому в процессе пайки.

(2) Незаполненные 25% высоты отверстия включают в себя незаполненные припоем полости на стороне пайки и на стороне установки компонента, то есть в сумме с обеих сторон платы.

Внимание: для некоторых областей применения изделий может требоваться 100%-ное заполнение монтажного отверстия припоем. Это условие должно быть дополнительно оговорено в технологическом процессе.

Дефект – для классов 1, 2, 3:

паяное соединение не соответствует таблице 2.

Вертикальное заполнение монтажного отверстия припоем:

Эталон – для классов 1, 2, 3:

100%-ное смачивание припоем вывода, контактных площадок и стенок металлизированного монтажного отверстия, полное заполнение припоем монтажного отверстия вокруг вывода:

Допустимо – для классов 1, 2, 3:

не менее 75% полости монтажного отверстия по высоте заполнено припоем, допускается незаполнение припоем отверстия по высоте на 25% (суммарно с обеих сторон платы):

Допустимо – для классов 1, 2, 3:

не менее 75% полости монтажного отверстия по высоте заполнено припоем, допускается незаполнение припоем отверстия по высоте на 25% (суммарно с обеих сторон платы):

Дефект — для классов 2, 3:

вертикальное заполнение отверстия припоем составляет менее 75%.

Периферийное (круговое) смачивание припоем вывода и стенки монтажного отверстия на стороне пайки

Допустимо – для класса 3:

Минимум на 270˚ (на 3/4) по диаметру отверстия вывод и стенка монтажного отверстия покрыты припоем.

Дефект – для класса 3:

Менее, чем на270˚ (менее, чем на ¾) по диаметру отверстия вывод и стенка монтажного отверстия покрыты припоем.

Смачивание припоем кольцевой контактной площадки металлизированного монтажного отверстия на стороне установки компонента

Допустимо – для классов 1, 2, 3:

Контактная площадка на стороне установки компонента может быть не покрыта припоем.

Смачивание припоем кольцевой контактной площадки металлизированного монтажного отверстия на стороне пайки вывода компонента

Допустимо – для классов 1, 2:

минимум на 270˚ (на ¾) по диаметру монтажного отверстия галтель припоя покрывает кольцевую контактную площадку, стенки отверстия и вывод.

Допустимо – для класса 3:

минимум на 330˚по диаметру монтажного отверстия галтель припоя покрываеткольцевую контактную площадку, стенки отверстия и вывод.

Допустимо – для классов 1, 2, 3:

припой смачивает минимум 75% площади кольцевой контактной площадки монтажного отверстия.

Различимость конца вывода в припое

Допустимо – для классов 2, 3:

галтель выпуклая¸ конец вывода из-за избытка припоя неразличим, но визуально определяется наличие вывода в отверстии на стороне установки компонента.

Дефект – для классов 1, 2, 3:

конец вывода из-за избытка припоя неразличим, со стороны установки компонента вывод деформирован и не очевидно, что конец вывода полностью вошел в монтажное отверстие.

Припой на формованной части (на сгибе, «плече») вывода компонента

Допустимо — для классов 1, 2, 3:

припой затек на сгиб вывода, но не касается корпуса компонента.

Дефект – для классов 1, 2, 3:

припой затек на «плечо» вывода и касается корпуса компонента.

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ И ОСНАСТКИ

разрешенных для использования при выполнении операций облуживания или пайки

ПЕРЕЧЕНЬ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ,

разрешенных для использования при выполнении операций облуживания или пайки

Конкретные материалы для облуживания или пайки указаны для каждого изделия в операционных картах технологического процесса.