Что такое напряжение и деформация

Сопротивление материалов. Шпаргалка для студентов

Настоящее издание поможет систематизировать полученные ранее знания, а также подготовиться к экзамену или зачету и успешно их сдать.

Оглавление

Приведённый ознакомительный фрагмент книги Сопротивление материалов. Шпаргалка для студентов предоставлен нашим книжным партнёром — компанией ЛитРес.

3. Понятие о деформациях и напряжениях

Воздействие на тело внешних сил изменяет его внутренние силы. Деформация тела вызывает изменение расстояний между атомами, при этом возникающие дополнительные внутренние силы стремятся вернуть тело в первоначальное положение. Если неограниченно увеличивать действие внешних сил, то при определенном возрастании внутренних сил происходит разрушение тела. Чтобы произвести расчет на прочность, надо уметь определять внутренние силы, зная внешние. Для определения внутренних сил (или внутренних силовых факторов) используют метод сечения. Мысленно рассекаем твердое тело и отбрасываем одну из частей. Оставшаяся часть тела находится в положении равновесия под действием приложенных внешних сил и сил, приложенных к сечению (заменяющих воздействие отброшенной части тела). Теперь при помощи теоретической физики можно определить главный вектор действия внутренних сил по сечению (закон распределения этих сил установить сложно). Совмещая плоскость сечения с системой координат, имеем в сечении шесть силовых факторов: продольная сила Nz, пара поперечных сил Qx,Qy, изгибающие моменты Mx,My, крутящий момент Mz.

Соответственно видам внутренних силовых факторов различают четыре вида деформаций тела:

— если в сечении имеется только продольная сила — растяжение или сжатие;

— если в сечении возникают только поперечные силы — сдвиг;

— если в сечении возникают только изгибающие моменты — чистый изгиб, если кроме изгибающих моментов возникают поперечные силы — поперечный изгиб;

— если в сечении возникает крутящий момент — кручение.

Если в сечении действуют несколько силовых факторов, то возникает сложный вид деформации.

Как уже было сказано, при определении внутренних сил методом сечения считаем эти силы приложенными к центру тяжести сечения. На самом деле они распределены по всей поверхности сечения, и интенсивность внутренних силовых факторов может быть различной. Увеличение внешней нагрузки приводит к увеличению внутренней, заставляет возрастать интенсивность во всех точках сечения и может привести к разрушению элемента или возникновению остаточных деформаций. Таким образом, говоря о прочности тела, рассматривать надо не значение внутренних сил, а их интенсивность. Меру интенсивности внутренних сил характеризует напряжение. Для удобства математического и физического анализа напряжение рассматривают как совокупность двух компонент: вектора нормального напряжения и вектора касательно напряжения, являющихся соответственно его составляющими по нормали к сечению и касательно к его плоскости.

Напряжение и деформация

Физика > Напряжение и деформация

Отношение силы к площади именуют напряжением, а отношение перемены длины к длине – деформацией.

Задача обучения

Основные пункты

Термины

Сейчас мы рассмотрим силы, влияющие на движение объекта и форму. Если бульдозер вдавливает машину в стену, то транспорт не пройдет сквозь нее, а изменить свою форму. Это случается из-за присутствия силы деформации. Все знают, что даже незначительные силы вызывают неприметные деформации. При малых видно два момента: объект возвращает изначальную форму, когда сила перестает действовать и размер деформации пропорционален силе. Здесь наблюдается закон Гука: F = k ⋅ ΔL, где ΔL – изменение длины, а k – постоянная, зависящая от свойств материала.

Давайте рассмотрим виды деформации: изменение длины (растяжение и сжатие), боковой сдвиг (напряжение) и изменение объема. Ниже представлена диаграмма напряжения и деформации.

Напряжение: стержень растягивается на длину ΔL, когда сила воздействует параллельно длине. (b) Сжатие: тот же стержень сжимается силами с одинаковой величиной в противоположном направлении. При малых деформациях и однородных материалах ΔL остается практически одинаковой. В случае с большими деформациями площадь поперечного сечения меняется

Отношение силы к площади именуют напряжением, а отношение перемены длины к длине – деформацией. Напряжение и деформация связаны модулем Юнга (постоянная), изменяющимся в зависимости от материала. Модуль Юнга выражается в формуле: напряжение = Y ⋅ деформацию. Материал с высоким модулем упругости обладает высокой прочностью в растяжении. Они очень устойчивые и требуют большой силы для деформирования огромного количества.

НАПРЯЖЕНИЕ И ДЕФОРМАЦИЯ

Виды напряжений.Самое важное понятие в сопротивлении материалов – это понятие напряжения как силы, действующей на малую площадку и отнесенной к площади этой площадки. Напряжения бывают трех видов: растяжения, сжатия и сдвига.

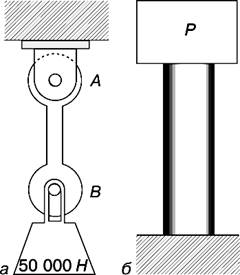

Если на металлическом стержне подвешен груз, как показано на рис. 1,а, то такой стержень называется растянутым или работающим на растяжение. Напряжение σ, создаваемое силой P в растянутом стержне с площадью поперечного сечения, равной A, дается выражением:

σ = 50 000/0,001 = 50 000 000 Н/м 2 = 50 МПа.

Растянутый стержень длиннее, чем до приложения растягивающих сил.

Рис. 1. РАСТЯНУТЫЙ (а) И СЖАТЫЙ (б) СТЕРЖНИ

Рассмотрим короткий цилиндр (рис. 1,б), на верхний торец которого положен груз. При этом во всех поперечных сечениях цилиндра действуют напряжения сжатия. Если напряжение равномерно распределено по всему сечению, то справедлива формула:

Сжатый цилиндр короче, чем в отсутствие деформаций.

Напряжение сдвига возникает, например, в болте (рис. 2,а), на котором верхним концом держится растянутый стержень AB с грузом 50 000 Н (рис. 1,а). Болт удерживает стержень, действуя с силой 50 000 Н, направленной вверх, на ту часть стержня, которая расположена непосредственно над отверстием в стержне, а стержень в свою очередь давит на среднюю часть болта с силой 50 000 Н. Силы, действующие на болт, приложены так, как показано на рис. 2,б. Если бы болт был сделан из материала с низким пределом прочности на сдвиг, например из свинца, то он был бы срезан по двум вертикальным плоскостям (рис. 2,в). Если же болт стальной и достаточно большого диаметра, то он не срежется, но в двух его вертикальных поперечных сечениях будут существовать напряжения сдвига. Если напряжения сдвига равномерно распределены, то они даются формулой:

Рис. 2. НАПРЯЖЕНИЯ СДВИГА В БОЛТЕ

Напряжения растяжения и сжатия направлены по нормали (т.е. вдоль перпендикуляра) к площадке, в которой они действуют, а напряжение сдвига – параллельно площадке. Поэтому напряжения растяжения и сжатия называются нормальными, а напряжения сдвига – касательными.

Деформация.Деформацией называется изменение размера тела под действием приложенных к нему нагрузок. Деформация, отнесенная к первоначальному (до деформирования) размеру, называется относительной. Если изменение каждого малого элемента длины тела одинаково, то относительная деформация называется равномерной. Относительную деформацию часто обозначают символом e, а абсолютную (полную) – символом D. Если относительная деформация постоянна по всей длине L, то:

Например, если длина стального стержня до приложения растягивающей нагрузки равна 2,00 м, а после нагружения – 2,0015 м, то полная деформация D равна 0,0015 м, а относительная – e = 0,0015/2,00 = 0,00075 (м/м).

Почти для всех материалов, применяемых в строениях и машинах, относительная деформация пропорциональна напряжению, пока оно не превысит т.н. предела пропорциональности. Это очень важное соотношение называется законом Гука. Оно было экспериментально установлено и сформулировано в 1678 году английским изобретателем и часовых дел мастером Р.Гуком. Данное соотношение между напряжением и деформацией для любого материала выражается формулой

где E – постоянный множитель, характеризующий материал. Этот множитель называют модулем Юнга по имени Т.Юнга, который ввел его в 1802 году, или же модулем упругости. Из обычных конструкционных материалов наибольший модуль упругости у стали; он равен примерно 200000 МПа. В стальном стержне относительная деформация, равная 0,00075, из приводившегося ранее примера вызывается напряжением σ = Ee = 200 000´0,00075 = 150 МПа, что меньше предела пропорциональности конструкционной стали. Если бы стержень был из алюминия с модулем упругости около 70 000 МПа, то, чтобы вызвать ту же самую деформацию 0,00075, достаточно было бы напряжения немногим более 50 МПа. Из сказанного ясно, что упругие деформации в строениях и машинах очень малы. Даже при сравнительно большом напряжении 150 МПа из приведенного выше примера относительная деформация стального стержня не превышает одной тысячной. Столь большая жесткость стали – ее ценное качество.

Чтобы наглядно представить деформацию сдвига, рассмотрим, например, прямоугольную призму ABCD (рис. 3). Ее нижний конец жестко заделан в твердое основание. Если на верхнюю часть призмы действует горизонтальная внешняя сила F, она вызывает деформацию сдвига, показанную штриховыми линиями. Смещение D есть полная деформация на длине (высоте) L. Относительная деформация сдвига g равна D/L. Для деформации сдвига тоже выполняется закон Гука при условии, что напряжение не превышает предела пропорциональности для сдвига. Следовательно, τs = Gsg, где Gs – модуль сдвига. Для любого материала величина Gs меньше E. Для стали она составляет около 2/5 E, т.е. приблизительно 80 000 МПа. Важный случай деформации сдвига – деформация в валах, на которые действуют внешние скручивающие моменты.

Рис. 3. ДЕФОРМАЦИЯ СДВИГА определяется как смещение Δ, отнесенное к исходной высоте L.

Выше речь шла об упругих деформациях, которые вызываются напряжениями, не превышающими предела пропорциональности. Если же напряжение выходит за предел пропорциональности, то деформация начинает расти быстрее, чем напряжение. Закон Гука перестает быть справедливым. В случае конструкционной стали в области, лежащей чуть выше предела пропорциональности, небольшое увеличение напряжения приводит к увеличению деформации во много раз по сравнению с деформацией, соответствующей пределу пропорциональности. Напряжение, при котором начинается столь быстрый рост деформации, называется пределом текучести. Материал, в котором разрушению предшествует большая неупругая деформация, называется пластичным.

Напряжения и деформации в стали

Когда усилие или комбинация усилий прилагается к материалу, в том числе, к стали, то этот материал – сталь – реагирует на это проявлением деформации, то есть изменением своих размеров, часто очень сложным образом.

Что такое деформация

Каждый из нас видел по телевизору, как прыгают с высоты метров этак двухсот – с моста или специальной платформы – экстремалы-прыгуны, которые привязаны за ноги к резиновому канату. Этот резиновый канат растягивается прямо у нас на глазах и хорошо видно как его сечение значительно уменьшается. Этот канат растягивается так, чтобы не ударить прыгуна об землю, а потом обратно сжимается. В этом примере деформация резинового каната – изменение его длины и толщины – хорошо видна.

Но так бывает не всегда. Например, если какой-то достаточно тяжелый груз подвесить на вертикальной стальной проволоке, то длина этой проволоки, конечно же, увеличиться, а ее поперечное сечение – уменьшится. Однако эту деформацию – изменение размеров проволоки — не так просто заметить. Для этого нужны специальные тщательные измерения длины и диаметра этой проволоки, как до подвешивания груза, так и тогда, когда он на ней уже висит.

Механические свойства материала, в том числе, стали, описывают взаимоотношение между напряжениями, которые действуют на материал из-за приложенных нагрузок и деформациями, которые этот материал испытывает в результате этих напряжений.

Что такое напряжение

Понятие напряжения в самой общей форме – это усилие или нагрузка, поделенная на площадь, на которую она действует. Здесь лучше выразиться математически, что дает следующее выражение:

σ = F/A,

где F – усилие (сила), которая воздействует на площадь А,

А – площадь, на которую воздействует усилие F,

σ – напряжение на площадке площадью А.

Напряжения в наше время выражают в единицах МПа, что означает миллион (10 6 ) единиц Н/м 2 (ньютон на метр квадратный).

Существует два различных способа описания этих самых напряжений: инженерные и истинные.

Инженерные напряжения

Инженерные напряжения обычно применяют в инженерных расчетах. Они основаны на исходной площади поперечного сечения детали или изделия, которое рассматривается. Поскольку инженерные напряжения рассчитываются для исходной – не нагруженной – площади, то они не учитывают, что эта площадь поперечного сечения изменилась после того как к детали было приложена нагрузка. Когда материал находится под нагрузкой, то результирующее изменение площади поперечного сечения зависит от механических свойств материала и величины прилагаемой нагрузки.

Истинные напряжения

Истинные напряжения основаны на фактической в каждый момент – мгновенной – площади поперечного сечения. Поэтому это, в принципе, более точный метод описания напряжений. Однако поскольку величину истинных напряжений определить намного труднее, чем инженерных напряжений, то на практике их редко применяют.

Деформация – безразмерное число

Применение понятия «деформация» позволяет количественно описывать изменения размеров и формы тела, которые возникают при приложении напряжений, которые, в свою очередь, возникают при приложении некоторой нагрузки. Важно отметить, что деформация – это «чистое», безразмерное число. У деформации нет каких-либо единиц измерения. Чтобы вычислить деформацию нужно сравнить начальные, исходные размеры или форму тела до приложения нагрузки с теми же размерами или формой того же тела под нагрузкой.

Формула, по которой вычисляют деформацию, имеет величины одной и той же размерности (метры, сантиметры, миллиметры) как в знаменателе, так и в числителе. Поэтому, понятно еще из школьной физики, что эти размерные единицы взаимно сокращаются, и в результате мы получаем безразмерное число. Эта процедура хорошо видна при вычислении напряжений и деформаций для простого испытания на растяжение.

Испытание металлов на растяжение

При обычном инженерном испытании металлических материалов при растяжении, в том числе, стали, получают инженерную же диаграмму напряжение-деформация. Эта диаграмма строится по результатам измерений нагрузка-удлинение, которые выполняют на образце, который постепенно подвергается растяжению (рисунок 1)

Рисунок 1 – Стандартный образец для испытания на растяжение, который применяют для определения механических свойств металлических материалов, в том числе, сталей.

Диаграмма растяжения

Инженерное напряжение σ, которое применяют на диаграмме напряжение-деформация на рисунке 2, является средним или номинальным напряжением в разрывном образце. Его получают путем деления величины нагрузки F на исходную – не нагруженную – площадь А0 поперечного сечения этого образца.

Рисунок 2 – Инженерная диаграмма напряжение-деформация. Чаще ее называют диаграммой растяжения. Пересечение пунктирной линии с диаграммой напряжение-деформация дает величину предела текучести при остаточной деформации, обычно, 0,2 %.

По мере увеличения напряжения в разрывном образце расстояние между метками базовой длины изменяется под воздействием приложенных напряжений. Результирующая деформация ɛ, которая указана на инженерной диаграмме напряжение-деформация, является средней или номинальной линейной – одноосной – деформацией. Величину этой деформации получают путем деления изменения базовой длины образца δ на исходную базовую длину образца L0:

Поскольку и инженерное напряжение (σ) и деформация (ɛ) получены путем деления нагрузки на образец и удлинения образца на одну и ту же постоянную величину L0, то форма диаграммы нагрузка-удлинение и напряжение-деформация имеют одинаковую форму.

Форма и размеры диаграммы растяжения стали зависит от:

Механические свойства стали чаще всего определяют именно путем испытания растяжение, которое описано выше. Характеристики стали, которые обычно применяют для описания диаграммы растяжения конкретной стали включают:

Различные типы испытаний, которые включают применение различных нагрузок на стальной образец, применяют также для определения других механических свойств стали. Примерами таких механических свойств стали являются модуль упругости, твердость, сопротивление усталости и ударная вязкость.

Все механические свойства стали

Почти полный список механических свойств для стали включает:

Взаимосвязь деформации и напряжения при сварке — выкладываем по полочкам

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

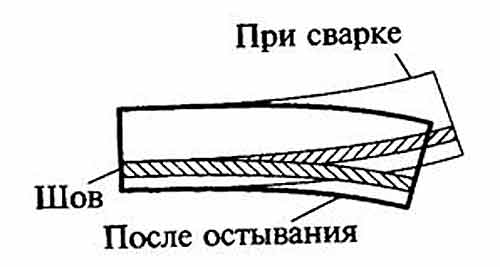

Наглядная картинка деформации сварного соединения при сварке и после остывания

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Общая информация

В тестах НАКС встречается задание из разряда «Какие из предложенных вариантов концентрируют в сварочных швах напряжение?». Предлагаются 3 варианта ответа:

Рассматриваемая в это статье тема на прямую связана с решением этой задачи.

Основная причина повышенного уровня напряжения – это технологическая дефективность шва. Существуют так же и другие нюансы, которые ложатся в основу появления нежелательного напряжения и деформирования.

К примеру, неверное очертание швов. Однако техническая дефектность – основная причина проблемы. Существует версия, что суть проблемы в сварочном нагреве, но это не так.

К техдефектам, повышающим напряжение, относят:

Деформации при сварке создаются в точках технологической дефективности, ведь именно там напряжение превышает допустимый уровень.

Нагрев металла также имеет значение в появлении напряжения и деформации, однако, он не первоисточник.

Третьей причиной возникновения деформации профессионалы называют естественную усадку. Она происходит во время остывания, когда металл из жидкообразного состояния переходит в твердое.

Это уменьшает объем металла, что приводит к нежелательным изменениям формы детали. Причиной проблемы в большинстве случаев является неправильно проведенный процесс охлаждения.

Риск деформации повышается также, когда варится деталь конструкции повышенной сложности, где создается много разных швов. Здесь важно отсутствие ошибок в техдокументации к детали, и верный расчет нагрузки на металл.

Существуют виды сварки, при которых нагрев металла происходит неравномерно, и это тоже становится причиной плохой усадки, а значит, проблем и возможного возникновения деформации в будущем. Поэтому нагревать металл нужно постепенно, а шов делать равномерным.

Причины проявления деформаций, напряжений материалов

При сварных работах соединяемые образцы подвергаются воздействию достаточно высоких температур. Напряжения, деформации могут образовываться в следующих ситуациях:

Литейная усадка

Данный процесс происходит из-за образования в поверхностных слоях металла, которые непосредственно касаются сварного шва, остаточных напряжений. Основная причина этого — уменьшение объема охлаждаемой сварной ванны. Происходит растягивание ближайших слоев металла изделий. При минимальном объеме ванны деформации, напряжения, формирующиеся в процессе ее затвердевания, тоже минимальны.

Нагревание/охлаждение производится неравномерно

В результате неравномерного увеличения температуры металла, в нем формируются напряжения тепловые, осуществляется изменение пластичности, прочностных характеристик. Если температура нагревания высокая, показатель теплопроводности материала минимальный, тогда напряжения тепловые будут повышенными.

Деформации и напряжения при сварке формируются под воздействием тепловой энергии электротока. Основными причинами их возникновения является неравномерный разогрев материала, неправильное охлаждение, усадка жидкого материала ванны, изменения структуры металла на участке термического воздействия, в соединительном шве.

Изменения структуры материала

Причинами данного процесса являются образования растягивающих/стягивающих напряжений. Подобные преобразования иногда способствуют изменению объема соединяемого металла. В процессе сварки образцов из сталей низкоуглеродистой группы, напряжения незначительны, существенно не влияют на качество сваривания. Достаточно большие деформации возникают в период сваривания образцов из сталей легированной группы с наличием углерода больше 0,35 процентов. В данном случае не исключено образование в сварочных швах горячих трещин.

Процедуру деформации металла можно охарактеризовать:

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Мероприятия, способствующие снижению деформаций

Достичь сокращения сварочных напряжений и уменьшения деформации при соединении металлических образцов достаточно сложно. Для этого нужно предпринимать следующие меры:

По окончании сварки обязательно производится термический отпуск. Подобная процедура обеспечивает уменьшение остаточных напряжений, повышает пластические свойства сварочного соединения.

Заключение

В начале пути сварщика многие беспокоятся, когда видят в созданных их руками деталях дефекты связанные с деформированием и напряжением металла.

Однако в освоении профессии новички всегда совершают ошибки – это суть пути обучения, изучения особенностей и нюансов сварки. Со временем опыт накапливается, решения находятся быстрее – даже до появления проблемы.

При работе на крупных заводах о недостатках выполненной задачи можно узнать еще на стадии тестирования соединений.

Это поможет избежать критических последствий и улучшить работу в будущем. А чтение статей на нужную тематику помогает находить решения возникших проблем.