Что такое свойлачиваемость шерсти

Натуральный мех

Свойлачиваемость — способность волосяного покрова уплотняться в результате сближения, переплетения и сцепления волокон. Свойлачиваемость зависит главным образом от количественного соотношения пуховых, остевых и направляющих волос, густоты волосяного покрова, упругости волос, их извитости и расположения на них чешуек. Шкурки, волосяной покров которых легко свойлачивается, обладают малой износостойкостью, теплозащитные свойства их во время носки резко ухудшаются, изменяется внешний вид.

Свалявшийся волосяной покров прочесывают металлическими гребнями. При этом закатанные волосы не поддаются расчесыванию и их приходится вырывать (обрывать), что уменьшает густоту волосяного покрова и снижает качество полуфабриката.

Сминаемость — уменьшение толщины волосяного покрова при действии на него сжимающей нагрузки. Сминаемость зависит от упругости волос, густоты и высоты волосяного покрова. Чем выше упругость волос и гуще волосяной покров тем меньше сминаемость меха. В результате сминаемости волосяного покрова происходит уменьшение толщины слоя воздуха, заключенного в волосяном покрове, и, следовательно, ухудшаются теплозащитные свойства меха.

Овчина тонкорунная особой обработки

Сминаемость волосяного покрова и толщину меха можно определять на компрессоре-толщемере (НИИМП).

По цвету волосяного покрова натуральные (некрашеные) пушно-меховые полуфабрикаты различают белые, черные, коричневые, рыжие, голубые, серые, бурые. Следует отметить, что принятые отдельные названия цвета волосяного покрова носят условный характер. Например, под голубым цветом меха понимается темно-бежевая окраска с голубым оттенком (голубой песец). Некоторые виды пушно-меховых полуфабрикатов выпускаются крашеными или подкрашенными. Крашение (подкрашивание) проводится для улучшения внешнего вида меха или же при имитации менее ценного вида меха или пушнины под более ценный (овчина под выдру).

Цвет волосяного покрова играет большую роль не только при определении ценности шкурки (например, шкурки соболя особо темной окраски волосяного покрова значительно ценнее шкурок со светло-каштановой окраской), но и в скорняжном производстве при наборе шкурок на изделие. Меховое изделие, изготовленное из плохо подобранных по цвету волосяного покрова шкурок, имеет некрасивый внешний вид.

По характеру распределения окраски волосяного покрова различают однотонную (крот, выдра), пятнистую (барс, леопард), зонарную, когда волосы по высоте окрашены в несколько цветов — у основания одного цвета, а кончики — другого.

У натуральных некрашеных шкурок цвет волосяного покрова довольно устойчив и может в некоторых случаях изменяться лишь под действием света или от продолжительного хранения (серый каракуль желтеет, соболь рыжеет).

Цветоустойчивость (светопрочность) — устойчивость окраски волосяного покрова натуральных и крашеных шкурок к действию солнечных лучей, повышенной температуры, влаги. Испытание светопрочности проводят на приборе федометре, где при определенной температуре и влажности образец меха подвергается облучению. Степень выцветания волосяного покрова определяется по пятибалльной системе. При оценке ниже трех баллов светопрочность волосяного покрова считается неудовлетворительной.

Для крашеных полуфабрикатов введено требование определения прочности окраски волосяного покрова к трению (маркость). Определяют маркость на приборе ПОМ-2.

Блеск волосяного покрова принято различать трех типов: шелковистый (мягкий, нерезкий, напоминающий блеск натурального шелка, металлический (напоминающий блеск стали), стекловидный (сильный, резкий, образующий на поверхности волосяного покрова яркие блики).

Блеск волосяного покрова зависит от строения кутикулярного слоя отдельных волос (характера расположения чешуек), а также от характера построения волосяного покрова: остевые и направляющие волосы увеличивают блеск, пуховые волосы делают волосяной покров матовым.

Прочность на разрыв и удлинение, свойственные волосам сырой шкурки, почти без изменения сохраняются в полуфабрикате при условии полного соблюдения режимов выделки, крашения, отделки. Прочность волос зависит от строения и развития их коркового слоя и для разных видов колеблется от 2 до 120 г.

Относительное удлинение волос в нормальных условиях сравнительно велико и достигает 30% и более. Причем большой разницы в удлинении остевых, направляющих и пуховых волос не наблюдается. С увеличением влажности удлинения волос увеличивается, иногда достигая 100% и более; прочность их при этом падает. Для определения прочности и удлинения волос пользуются разрывными машинами, на которых определяют прочность и удлинение текстильных волокон.Прочность закрепления волос в кожевой ткани также имеет большое значение при оценке качества пушномеховых полуфабрикатов и особенно их носкости.

Это свойство шкурки зависит от времени года заготовки (к концу осенней линьки прочность закрепления волос наибольшая, так как их корни находятся глубоко в дерме и прочно связаны с сосочками), от характера строения дермы и глубины залегания волос, от качества проведенных операций выделки, крашения и отделки.

Волокна шерсти и их свойства

Строение различных типов шерстяных волокон. Свойства волокон шерсти

Что я делаю, когда мне холодно? Угадали. Я тепло одеваюсь. Шерстяной свитер, шерстяные носочки, платочек пуховый и горячий чай с мёдом.

А почему вязаные шерстяные изделия согревают нас зимой?

А потому что у шерсти самые высокие теплозащитные свойства.

Происходит это волшебное действие, благодаря составу волокна шерсти связывать тепло и сохранять его между волокнами.

Другого подобного волокна в природе больше нет.

Шерсть

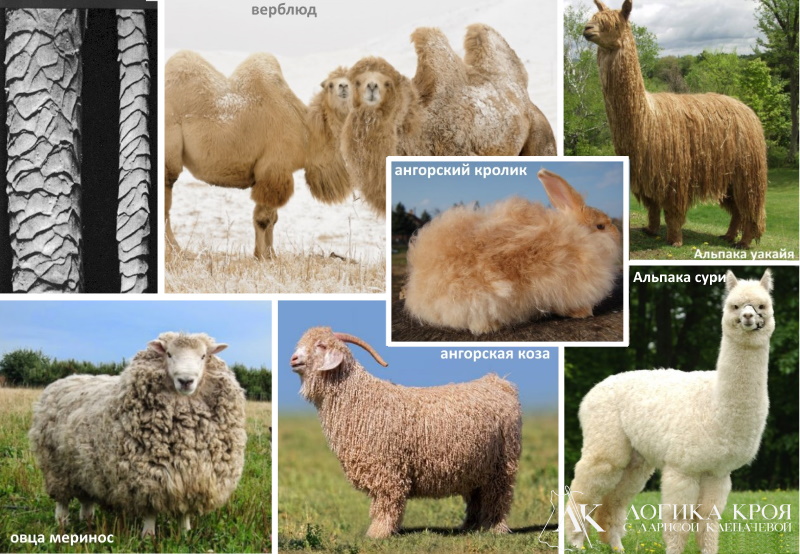

Основную массу шерсти (95—97%) для шерсти перерабатывающих предприятий дают овцы.

Различные породы овец дают шерсть различного качества.

По составу волокон различают шерсть однородную (тонкую, полутонкую, полугрубую и грубую)

и неоднородную (полугрубую и грубую).

Однородность шерсти определяется по тонине, извитости и длине. И характеризуется содержанием в ней пуха, переходного волоса, ости и мертвого волоса.

По тонине (толщине) шерсть делится на четыре группы.

Тонкая: тонкие волокна пуха с равномерной извитостью — высокое качество.

Тонкая шерсть состоит из тонких волокон пуха (от 14 до 25 мкм) с равномерной мелкой извитостью

длиной 30—80 мм и характеризуется свойствами, присущими пуховым волокнам.

Используется она для выработки высококачественных трикотажных изделий и тканей.

Полутонкая: грубый пух или переходной волос. Или их смесь.

Полутонкая шерсть характеризуется тониной от 25 до 34 мкм и длиной 40—150 мм.

Она состоит из грубого пуха, переходного волоса или из их смеси;

используется для выработки наиболее тонких шерстяных трикотажных изделий и

тонких костюмных и плательных тканей.

Полугрубая: пух, переходной волос и немного тонкой ости — менее высокое качество.

Полугрубая шерсть имеет тонину от 34 до 40 мкм и длину 50—200 мм.

Состоит она из пуха, переходного волоса и небольшого количества тонкой ости,

используется для выработки менее качественных трикотажных изделий и тканей.

Грубая: пух, переходной волос, ость и мёртвый волос — низкое качество.

Грубая шерсть характеризуется тониной от 40 до 67 мкм и длиной 10-250 мм.

Состоит она из пуха, переходного волоса, ости и мертвого волоса.

Это наиболее низкого качества шерсть, используемая преимущественно для выработки

грубосуконных тканей.

Строение различных типов шерстяных волокон

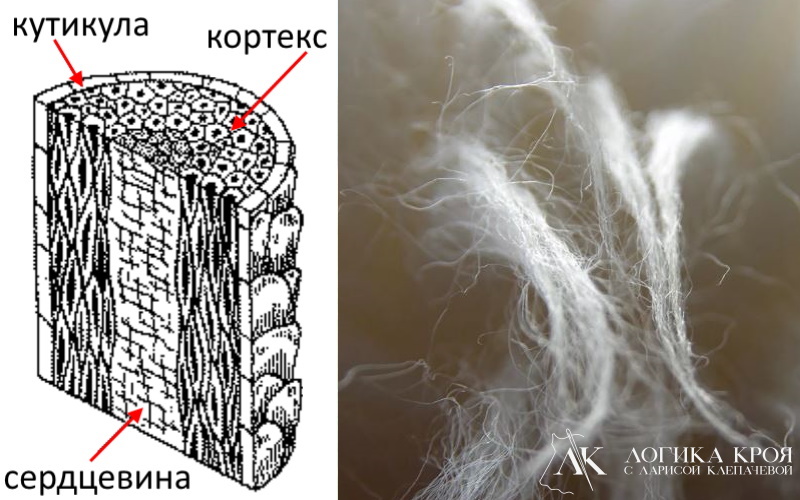

Волокно шерсти состоит из трех слоев (видно под микроскопом):

Чешуйчатый (кутикула) — наружный слой, состоит из отдельных чешуек, защищает тело волоса от разрушения. От вида чешуек и их расположения зависит степень блеска волокна и его способность свойлачиваться (скатываться, сваливаться).

Чешуйчатый слой волокна состоит из тончайших роговидных пластинок (чешуек), образующих внешний покров волокна.

Чешуйчатый слой характеризуется большой механической прочностью и химической устойчивостью, предохраняет внутренние слои волокна от атмосферных и механических воздействий. Он сообщает шерстяным волокнам ряд ценных свойств. Так, чешуйки повышают цепкость волокон, вследствие чего получается более прочная пряжа.

Свойлачиваемость волокна шерсти также обуславливается наличием чешуйчатого слоя.

Между чешуйками находится значительное количество воздуха, поэтому шерстяные волокна менее теплопроводны.

Размеры, форма и характер взаимного расположения чешуек зависят от вида шерсти (тонкая и грубая) и влияют на многие технологические и эксплуатационные свойства волокна.

Корковый — основной слой, образует тело волоса, определяет его качества.

Корковый слой располагается непосредственно под чешуйчатым, образует основное тело и обусловливает основные свойства волокна. Клетки коркового слоя имеют многочисленные границы, что соответствует представлению о клетке как об объемном многограннике.

Сердцевинный — находится в центре волокна, состоит из клеток, заполненных воздухом.

Сердцевинный слой расположен в центре волокна и состоит из клеток различной формы, между которыми находится воздух. Наличие сердцевинного слоя является признаком грубого волокна с пониженным пределом прочности. Размеры сердцевинного слоя неодинаковы у разных волокон и колеблются в больших пределах.

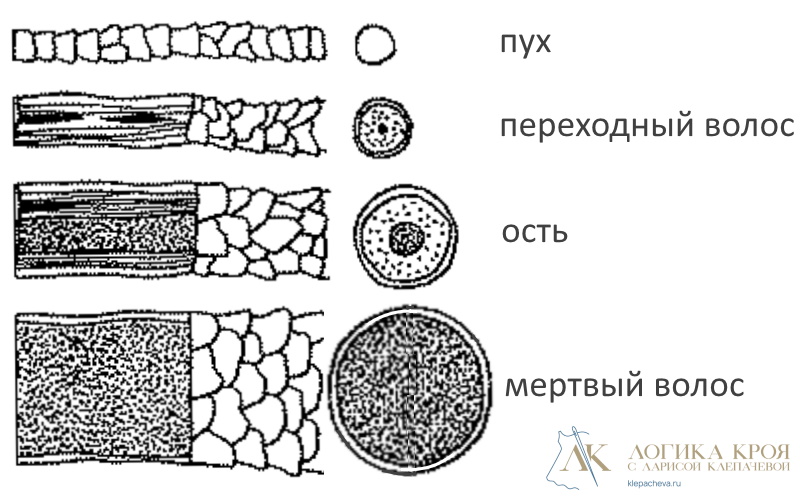

В зависимости от соотношения отдельных слоев волокна шерсти подразделяются на 4 типа:

Пух — очень тонкое, мягкое, извитое волокно, у которого сердцевинный слой отсутствует.

Пух — наиболее тонкие (15—30 мкм), мягкие и прочные волокна круглой формы

в поперечном сечении, с мелкой извитостью, состоят из двух слоев:

чешуйчатого и коркового. Чешуйки у пуха кольцевидной формы, они охватывают волокно по всей окружности, находят одна на другую, создавая шероховатую поверхность. Благодаря этому пух обладает нерезким блеском и наилучшей валкостью.

Ость — толстое, жесткое волокно со значительным сердцевинным слоем.

Ость — толстые (50—90 мкм), почти прямые грубые волокна с неправильной овальной формой в поперечном сечении, состоящие из трех слоев: чешуйчатого, коркового и сердцевинного.

Чешуйки у ости некольцевидной формы, наиболее плотно прилегают к корковому слою, обусловливая сильный блеск и меньшую валкость. Сердцевинный слой ости занимает от 1/3 до 2/3 толщины волокна.

Вследствие этого ость отличается меньшей прочностью и гибкостью, большей жесткостью.

Переходный волос — более толстый и жесткий, чем пух. Сердцевинный слой встречается местами.

Переходный волос по своему строению занимает промежуточное место между пухом и остью.

Переходный волос, так же как и ость, состоит из трех слоев, но сердцевинный слой его значительно уже и прерывистый.

По техническим показателям переходный волос более подходит к пуху, чем к ости.

Мертвый волос — наиболее толстое, грубое, ломкое и короткое волокно, лишенное природного цвета и блеска. Сердцевинный слой мертвого волоса занимает 90—95% его толщины.

Вследствие этого мертвый волос обладает малой прочностью, быстро разрушается от трения, не окрашивается и не обладает способностью сваливаться.

Поэтому мертвый волос считается дефектным волокном и его удаляют из массы шерсти.

Химический состав: природный белок кератин.

По химическому составу волокно шерсти относится к белковым соединениям, содержащим в основном кератин, в который входят остатки различных аминокислот.

Элементарный состав кератина характеризуется наличием пяти элементов: углерода, водорода, кислорода, азота и серы.

Действие химических реагентов на волокна:

Свойства шерсти

Теплостойкость – (способность сберегать тепло) одно из самых известных и любимых свойств шерсти.

У шерсти самые высокие теплозащитные свойства. Происходит это волшебное действие, благодаря составу ее волокна связывать тепло и сохранять его между волокнами. Другого подобного волокна в природе больше нет.

Самая высокая гигроскопичность – 18-25%. Максимум 30%. Впитывает влагу из окружающей среды, но в отличие от других волокон она медленно поглощает и отдает влагу, оставаясь на ощупь сухой. В воде сильно набухает. Увлажненное волокно в растянутом состоянии можно зафиксировать сушкой, при повторном увлажнении длина волокна снова восстанавливается. Это свойство шерсти учитывается при влажно-тепловой обработке изделий для сутюжки и оттяжки их отдельных деталей.

Хорошая упругость – несминаемость.

Хорошая окрашиваемость кислотными красителями. Шерсть сравнительно устойчива к кислотам.

Цвет натуральный: белый, серый, черный, рыжий.

Свойлачиваемость — это способность шерсти в процессе валки образовывать войлокообразный застил. Наибольшей способностью свойлачиваться обладает тонкая упругая сильно извитая шерсть. Сукно, драп, войлок, фетр.

Шерстяные волокна отталкивают грязь, их легко чистить.

Щелочные обработки недоступны. Щелочь даже в слабом растворе портит шерсть.

Эх, не только нам нравится шерсть. Её ещё любит молевая бабочка. И микробики тоже её любят.

Не храните шерсть в сыром и очень влажном месте, микробы вызывают заплесневение и гниение шерсти.

Слишком высокая температура сушки, а также продолжительное воздействие солнечных лучей снижают прочность шерсти.

Ну, извините меня. Ну, просто не могу не написать про известную и мною очень любимую оренбургскую козочку.

Как подумаю о том, что эта порода могла исчезнуть, сразу слёзы на глаза наворачиваются.

Оренбургская коза — выведена в XIX в. в результате отбора лучших пород коз с целью получения длинного, мягкого, тонкого пуха. С ней связан традиционный и известный по всей России и за её пределами народный промысел — производство

Удачи! И всего вам самого волшебного и сказочно-доброго.

В природе нет ничего бесполезного. Мишель Монтень

Следите за новостями блога. Это легко сделать, оформив подписку на новости блога.

Ш — шерсть

Шерсть — волосяной покров животных, обладающий прядильными качествами или свойлачиваемостью. Шерстные волокна представляют собой роговые производные кожи. Химический состав: природный белок кератин.

Шерстяные волокна являются одним из основных видов натуральных текстильных волокон. Практическое применение имеют шерсть козы, верблюда, альпака, викуньи, гуанако, яка, кролика, собаки, и даже лошади и коровы. Но наибольшее применение имеет овечья шерсть.

Из шерсти тонкорунных овец изготовляют наиболее дорогие плательные и костюмные гребенные ткани. Самая лучшая шерсть от овец-мериносов, поставляется в основном Австралией. Овцы цигейской, куйбышевской пород дают более жесткую и упругую шерсть, которая идет для производства костюмных и пальтовых тканей.

Ангорские и кашмирские козы дают очень мягкую, блестящую, с красивой извитостью шерсть. Козий пух вместе с мериносовой шерстью используется для выработки тонких сукон и трикотажа.

Верблюжью шерсть чаще всего используют для выработки одеял и трикотажных изделий.

Внешний вид волокон шерсти

Матовые, теплые, цвет от белого (слегка желтоватого) до черного (чем толще волокно, тем оно темнее окрашено). Цвет шерсти определяется наличием в корковом слое пигмента меланина. Для технологического использования наиболее ценна белая шерсть, пригодная для окраски в любой цвет.

Особенности горения и действие химических реагентов на волокна

Шерстяное волокно горит медленно, при вынесении из пламени само затухает, запах жженого рога, остаток — черный пушистый хрупкий пепел. Посмотреть, как горит шерсть, можно в специальном видеоролике «Проба на горение»

Шерстяное волоконо разрушается под действием сильной горячей серной кислоты, другие кислоты не действуют.

Под действием разбавленных кислот (до 10%) прочность шерсти несколько увеличивается. Под действием концентрированной азотной кислоты шерсть желтеет, под действием концентрированной серной кислоты — обугливается.

Растворяется в слабых растворах щелочей. При кипячении шерсть растворяется уже в 2%-ном растворе едкого натра. Не растворяется в феноле и ацетоне.

Строение волокна шерсти

Волокно шерсти состоит из трех слоев:

Типы волокон шерсти

В зависимости от соотношения отдельных слоев волокна шерсти подразделяются на 4 типа:

У овец покровный волос составляют: ость, переходный и кроющий волос; подпушь (подшерсток) — пух.

Виды шерсти

В зависимости от типа волокон, образующих волосяной покров, выделяют следующие виды овечьей шерсти:

В зависимости от длины волокон различают:

Также можно встретить деление шерсти на натуральную, заводскую и восстановленную.

Заводская и восстановленная шерсть может использоваться в текстильной промышленности для изготовления недорогих суконных тканей.

Ассортимент шерстяных тканей

Ассортимент шерстяных тканей необыкновенно разнообразен и обширен, так как для производства используются различные виды шерсти, разные способы прядения и выработки, различные добавки других волокон.

Чистошерстяные ткани имеют хорошие теплозащитные свойства, высокую упругость, малую сминаемость, хорошую драпируемость, хорошо поддаются формованию при ВТО, но недостаточно устойчивы к истиранию, склонны к усадке. Поэтому современные ткани часто производят из смеси шерстяных и химических волокон.

Введение синтетических волокон повышает прочность и износостойкость тканей, уменьшает усадку, но такие ткани хуже сутюживаются, быстрее загрязняются и лоснятся, при выполнении строчек может происходить стягивание ткани. Кроме того, введение любого синтетического волокна приводит к снижению гигроскопичности ткани.

Шерстяные ткани в зависимости от вида шерсти и структуры пряжи, используемой в ткачестве, и способа выработки подразделяются на камвольные (гребенные) и суконные (тонкосуконные и грубосуконные).

Камвольные ткани получают из гребенной пряжи. Гребенная пряжа вырабатывается из длинных волокон шерсти. Волокна хорошо прочесаны и равномерно распределены по длине, поэтому пряжа получается тонкой, ровной и гладкой, а ткани имеют сравнительно гладкую безворсовую поверхность, на которой хорошо виден ткацкий рисунок.

Для производства костюмных тканей и верхнего трикотажа используется гребенная пряжа из полугрубой и грубой шерсти обычно с большим содержанием химических волокон.

Для выработки высококачественных шерстяных костюмных и платьевых тканей, трикотажных верхних и бельевых изделий используется гребенная пряжа из тонкой шерсти, как однородная, так и смешанная с химическими волокнами.

В пошиве камвольные ткани сложны. Плотные ткани трудно поддаются Формованию, прорубаются при пошиве и осыпаются. Ткани малой плотности растяжимы, поэтому возможны перекосы при настиле.

Гладкая поверхность гребенных тканей требует тщательного выполнения всех операций, т.к. все погрешности будут заметны в изделии.

Суконные ткани производятся из аппаратной пряжи, которая отличается рыхлостью, неравномерностью по толщине и пушистостью, т.к. производится из коротких волокон шерсти.

Из тонкой, полутонкой и полугрубой короткой шерсти вырабатывают тонкосуконную пряжу для производства зимних пальтовых тканей, типа драпов и тонких сукон, а также мягких костюмных и платьевых тканей.

Большинство тонкосуконных тканей подвергается небольшой валке, в результате чего на их поверхности появляется небольшой ворс, через который хорошо просматривается ткацкий рисунок.

Из грубой короткой шерсти получают толстую и жесткую грубосуконную пряжу, которая идет на производство грубосуконных тканей типа шинельного сукна.

Суконные ткани не осыпаются по срезам, что значительно упрощает их обработку.

Тонкосуконные ткани хорошо настилаются, благодаря шероховатой поверхности не смещаются в настиле и легко поддаются резанию. В большинстве случаев легко сутюживаются и оттягиваются, не прорубаются при пошиве. Исключение составляют сильно увалянные сукна и сукна со значительным вложением синтетических волокон.

Разреженные ткани имеют повышенную растяжимость, затрудняющую их настил и пошив, при ВТО могут давать значительную усадку.

Грубосуконные ткани трудно поддаются формованию при ВТО.

Подробнее про свойства шерстяных тканей можно узнать из мастер-класса «Особенности работы с шерстяными тканями».

Чтобы получить доступ к материалам мастер-класса, приобретите Абонемент в библиотеку швейных МК «Хочу все знать!» и получите доступ к этому и 100 другим мастер-классам.

СЧИТАЕТЕ, ЧТО ВАШИМ ДРУЗЬЯМ ЭТО БУДЕТ ПОЛЕЗНО? ПОДЕЛИТЕСЬ С НИМИ В СОЦСЕТЯХ!

Исследование влияния деформационных свойств модифицированной шерсти на процесс свойлачивания

Рубрика: Технические науки

Дата публикации: 12.06.2017 2017-06-12

Статья просмотрена: 173 раза

Библиографическое описание:

Шарабидзе, М. Р. Исследование влияния деформационных свойств модифицированной шерсти на процесс свойлачивания / М. Р. Шарабидзе, Л. С. Хвадагиани. — Текст : непосредственный // Молодой ученый. — 2017. — № 23 (157). — С. 180-183. — URL: https://moluch.ru/archive/157/44347/ (дата обращения: 18.12.2021).

Показано, что на процесс свойлачивания шерсти и качество войлока существенное влияние оказывают деформационные свойства шерстяного волокна. Исследовано изменение деформационных свойств модифицированного шерстяного волокна и ее на влияние процесс свойлачивания.

Ключевые слова: деформация волокна, модифицированная шерсть, свойлачивание

Войлок является древнейшим текстильным материалом. В основе его производства лежит механический процесс — растяжение при трении волокон, вследствие чего волокна переплетаются между собой и образуют единое цельное полотно. Переплетение волокон при трении обеспечивается особенностью структуры шерстяного волокна, в частности, его «чешуйчатой» структурой, а растяжение при трении — ее деформационными свойствами. Примечательно, что процесс свойлачивания и качество самого войлока зависят от таких параметров, как площадь соприкосновения волокон во время трения и их извитость. Важными факторами, влияющими на данные параметры, являются физико-механические и деформационные характеристики волокон. Поэтому, считаем, что изменение физико-механических и деформационных свойств волокон, в определенной степени, будет влиять на процесс свойлачивания.

Целью исследований является изучение деформационных свойств модифицированного шерстяного волокна и определение влияния модификации на процесс валки. Модификацию шерстяного волокна проводили борсодержащими соединениями, которые способны образовать комплексные соединения с шерстяным волокном на уровне полипептидных цепей и тем самим, влиять на свойства волокон [1]. Показано, что борсодержащие соединения выступают в роли пластификаторов, вступая во взаимодействие с некоторыми группами полимера волокна, изменяют характер и величину надмолекулярных структурных образований. Вследствие этого увеличивается пластичность; этот процесс сопровождается и увеличением эластичности, что очень важно с практической точки зрения, т. к. им определяется ряд важных физико-механических свойств, таких как прочность волокна, удлинение, релаксационные и деформационные свойства. В качестве главных показателей качества свойлачивания мы выбрали изменение площади и объема текстильного материала.

В процессе валки в течение некоторого времени волокно подвергается натяжению, а затем разгружается и получает отдых. Поэтому, релаксационные и деформационные свойства нами были изучены в режиме «нагрузка-разгрузка-отдых». На основе полученных данных были рассчитаны упруго-эластические и пластические свойства. Данные приведены в таблице 1.

Полная относительная деформация волокон

Волокно

Полная относительная деформация,%

Известно, что полная деформация материалов слагается из обратимых (упругая и эластичная) и необратимых (пластическая) деформаций. Упругая деформация возникает потому, что под воздействием внешней силы, происходят небольшие изменения средних расстояний между частицами полимеров, соседними звеньями и атомами в макромолекулах. При этом, межмолекулярные межатомные связи сохраняются, а валентные углы немного увеличиваются. Поэтому, упругая деформация приводит к увеличению объема волокна [2]. Немало важным является также обратимая, но медленная эластическая деформация. Она возникает вследствие того, что под действием внешней силы происходят изменения конфигураций макромолекул и их перегруппировки. Под действием силы макромолекулы полимеров переходят в более распрямленное состояние и ориентируются по направлению действия сил, т. е. по растяжению волокон — вдоль их оси. При этом происходит разрушение старых и возникновение новых межмолекулярных взаимодействий. На подобные перегруппировки требуется значительное время, поэтому, она осуществляется как релаксационный процесс, идущий во времени и приводящий к достижению равновесного состояния. Вследствие необратимых смещений звеньев макромолекул на довольно большие расстояния под действием внешней силы, возникает пластическая деформация. Она развивается еще медленнее, чем эластическая продолжается длительно.

О характере протекания процесса и качества свойлачивания судили по данным изменения площади и объема исследуемого образца — текстильной купюры. Данные приведены в таблице 2 и таблице 3. Как видно из таблицы 2, в начале валки площадь купюры из не модифицированного волокна увеличивается, а затем уже идет постепенное сжатие, уменьшение и площади и объема купюр.

Изменение площади материала

Образец

Изменение площади материала,%

Изменение площади материала,%

Лицевая сторона (200 циклов)

Изнаночная сторона (200 циклов)

Лицевая сторона (100 циклов)

Изнаночная сторона (100 циклов)

Лицевая сторона (800 циклов)

Изнаночная сторона (800 циклов)

Лицевая сторона (400 циклов)

Изнаночная сторона (400 циклов)

Не модифицированное волокно

Считаем, что возрастание площади на первой стадии валки связано с преимущественным проявлением упругой деформации (о чем говорилось выше). Что же касается купюры из обработанного волокна, увеличение площади не наблюдается, т. к. упругая деформация при обработке волокна уменьшается за счет пластифицирующего действия модификатора. В конечном итоге, процесс пластификации способствует увеличению свойлачиваемости.

Изменение объема материала

Образец

Изменение объема материала,%

Изменение объема материала,%

Лицевая сторона (200 циклов)

Изнаночная сторона (200 циклов)

Лицевая сторона (100 циклов)

Изнаночная сторона (100 циклов)

Лицевая сторона (800 циклов)

Изнаночная сторона (800 циклов)

Лицевая сторона (400 циклов)

Изнаночная сторона (400 циклов)

Не модифицированное волокно

По мере увеличения интенсивности валки, происходит уплотнение, сближение волокон и определяющую роль приобретает трение, при котором сцепление поверхностей чешуйчатой структуры становится все более значимым. В итоге степень валки становится все больше.

Оценивая процесс валки и воздействия на нем деформационных свойств волокон надо учесть, что основное механическое воздействие, которому подвергается волокно в процессе валки, является многократное силовое воздействие при многократном растяжении. При многократном растяжении в волокнах происходят сложные изменения структуры, а значит и изменения механических и деформационных свойств, причем результаты этих изменений имеют различный характер на разных стадиях растяжения. Здесь протекают два противоположных процесса: во-первых, улучшение структуры за счет ориентации структурных элементов (молекул, микрофибрилл, волокон) в направлении растяжения и, благодаря этому, усиление взаимодействия между элементами; во-вторых, ухудшение структуры в местах дефектов, возникновение и прорастание трещин, приводящих к разрушению материала. Структура волокон по мере многократного растяжения изменяется в три фазы. В первой фазе, проходящей обычно во время десятков сотен циклов растяжений, в основном идут смещения тех структурных элементов, которые мало взаимодействуют с окружающими. В молекулах смещаются отдельные звенья целых молекул и макрофибриллы. В результате структурные элементы располагаются более ориентировано вдоль продольной оси волокон, лучше взаимодействуют друг с другом за счет межмолекулярной связей, сил трения и т. д. Эти явления сопровождаются увеличением остаточных удлинений, состоящих в основном из необратимой пластической, а так же из медленно исчезающей части эластической деформации. Именно с этим явлением связано то, что модифицированное волокно на начальной стадии валки валится быстрее и интенсивнее. Об этом свидетельствуют данные изменения площади и объема образцов при валке (таблицы 2 и 3). При этом надо так же учесть и тот факт, что у модифицированного волокна пластическая составляющая изначально больше, чем у не модифицированного (таблица 1). Поэтому, в совокупности процесс свойлачивания проходит интенсивнее даже на начальной стадии. В последующих циклах быстрое нарастание удлинений резко замедляется, структура волокна в известной мере стабилизируется. Разрушение структуры идет слабо и не вызывает ухудшения механических свойств.

Во второй фазе, если структура волокон хорошая, а величина и частоты растяжений таковы, что они вызывают только быстро обратимые деформации, состоящие в основном из упругих и быстро релаксирующих эластических компонентов, в результате воздействий не происходит существенных ухудшений структуры материала, и в итоге она остается почти неизменной. Материал выдерживает большое число растяжений. Развитие структурных дефектов и накопление необратимых медленных эластических и пластических деформации идет медленными темпами. После большого числа циклов накапливается некоторая необратимая деформация и начинается третья фаза.

В этой фазе сравнительно быстро протекает процесс расшатывания структуры. В местах дефектов концентрируются напряжения, быстрое накопление пластической деформации и за счет смещения молекул и волокон, их разрывы [3]. Однако надо учесть, что шерстяное волокно уникально тем, что в силу структуры поверхности — его чешуйчатой строении, продолжительное трение не только не приводит к разрушению волокна, а усиливает сцепление соседних полимерных цепей и в итоге приводит к повышению качества валки. Поэтому, вторая и особенно «разрушительная» третья фаза деформации для шерстяного волокна не является «страшным врагом», а в силу особенности силы трения, является ведущим фактором осуществления самого процесса валки.

Таким образом, исследование влияния деформационных свойств шерстяного волокна на процесс свойлачивания показало, что модификация волокна борсодержащими соединениями приводит к улучшению способности валки, т. к. способствует увеличению пластифицирующей составляющей деформации волокна, определяющей качество валки.

2. Аскадский А. А. Деформация полимеров. – М.: Химия, 1973 г.

3. Кукин Г. Н., Соловьев А. И. Текстильное материаловедение (исходные материалы) — М.: Легпромбытиздат, 1985 г.