Что такое впр на ржд

Выправочно-подбивочно-рихтовочная машина ВПР-02: принцип работы, характеристики

Путевая машина ВПР-02 имеет конструкцию высокой сложности, с хорошо проработанными рабочими органами, внутренним устройством кабин и оборудованием под крышей. Машина выпускается на заводе ОАО «Калугапутьмаш» с 1988 года.

Устройство представляет собой машину для выправки, подбивки и рихтовки в продольном профиле, уплотнения балласта в пространстве под шпалами и возле острых углов во всех видах ремонта — как текущем, так и срочном. Такую выправочно-подбивочно-рихтовочную машину ВПР-02 можно использовать при работе с рельсами конфигураций до Р-65, со шпалами, изготовленными из дерева и железобетона и при любых видах балласта.

Выправочно-подбивочно-рихтовочная машина ВПР-02: сфера применения

Машина ВПР-02 технические характеристики имеет следующие:

Принцип работы путевой машины ВПР-02

У блоков подбивки содержится 16 подбоек в вертикальном положении, концы внизу коленвала в процессе вращения варьируются с амплитудой движения 10-15 мм в горизонтальной плоскости. Погружение вертикальных гидроцилиндров в балласт между шпалами в процессе подбойки происходит на 0,4-0,6 м, затем происходит сближение, при этом шпала обжимается, и балласт под ней становится плотнее. Магистральная машина ВПР-02 подбивает слой балласта под двумя шпалами, а затем движется к следующим шпалам. Каждый блок машины может двигаться в поперечном направлении, чтобы можно было подбить балласт на путях на участках с кривой траекторией.

Машина отличается повышенной работоспособностью при уплотнении балластной призмы, устойчивостью к износу и производительностью труда, поэтому её очень выгодно применять в железнодорожной отрасли. Более подробно ознакомиться с параметрами машины можно в процессе её применения при работе на железнодорожных путях.

Выправочно-подбивочно-рихтовочная машина ВПР-02 применение в работах компании Феррум

Специалисты компании «Феррум» используют выправочно-подбивочно-рихтовочную машину при ремонтных работах на железной работе. Также, в своей работе мы используем укладочный кран УК-25/9-18, о принципах его работы и технических характеристиках расскажем в следующей статье.

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПР-02 и их модификации

Машины предназначены для выполнения всех видов выправочно-подбивочных и рихтовочных работ при текущем содержании и всех видах ремонтов пути. Машины самоходные, циклического действия,работают в сцепе с платформой, которая увеличивает базу рихтовочного устройства. Путь обычно выправляют с подъёмкой 10-50 мм, что позволяет «утопить» [1, с. 458] большинство коротких неровностей. Для выправки длинных неровностей используют метод фиксированных точек с предварительным измерением отклонений продольного профиля по базовому рельсу, или по лазерному лучу (для ВПР-02 – только отклонения в плане).

Машина ВПР-1200 (производительность 900-1200 шпал/час), обеспечивает время непрерывной работы 3 ч (4 ч по паспорту). Оптимальное «окно» – 5 часов.

Машина ВПР-02 более современная, производительность её 1400 шпал/час, время непрерывной работы 6-8 ч. Точность положения пути после выправки:

— отклонения в продольном профиле, % не более 1;

— перекос пути, мм, не более 1;

— отклонение по уровню, мм ±2;

— геометрический коэффициент сглаживания 1:37.

Скорость рабочего прохода машины ВПР-02 – 0,6 – 0,65 км/ч, максимальное заглубление подбоек 14-16 см от подошвы шпал. Машины не применяются при эпюре менее 1600 шп/км, перекошенных или сдвинутых относительно эпюрного положения шпалах.

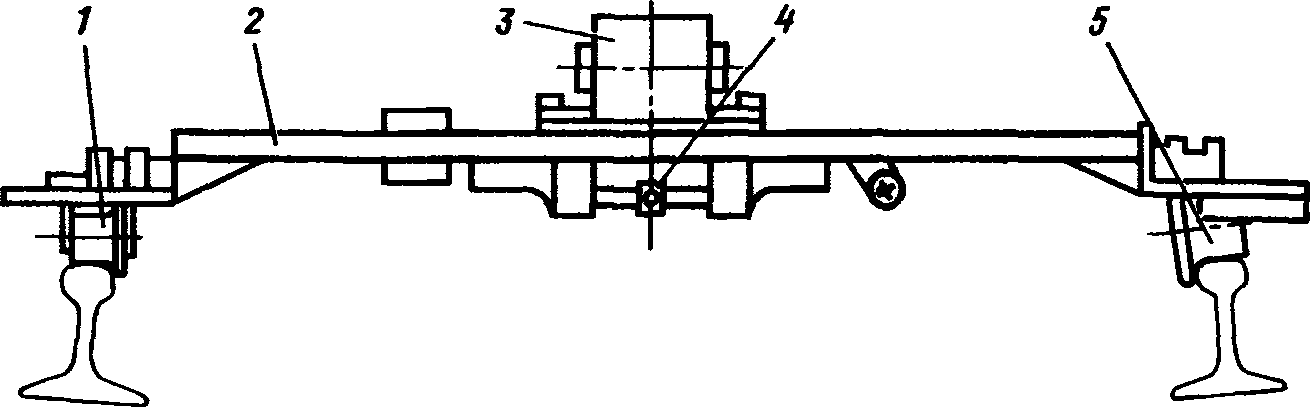

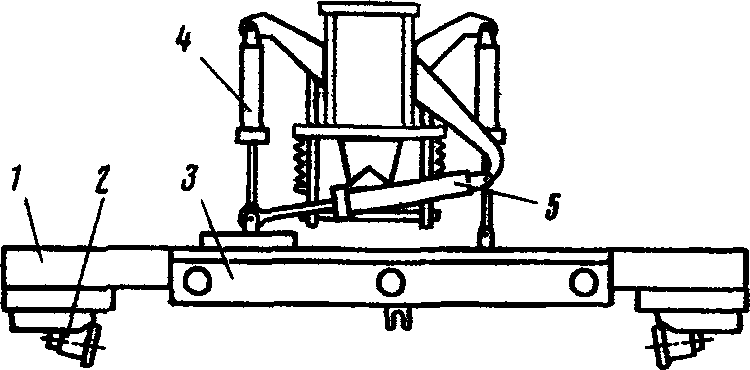

Основные рабочие органы – подбивочные блоки (9, рис. 14), которые уплотняют балласт под шпалами. Подбивочные блоки имеют три основных механизма – вибрации, сведения-разведения подбоек и вертикального перемещения [1, с. 445-451]. По каждой рельсовой нити размещено по одному подбивочному блоку. В каждом блоке 16 подбоек, расположенных рядами по 4 подбойки. Это обеспечивает уплотнение балласта за один цикл под двумя рядом лежащими шпалами. Дополнительный рабочий орган – уплотнитель балласта, предназначен для уплотнения балласта у торцов шпал. Это позволяет заполнить балластом пустоты, образующиеся при рихтовке пути, предотвратить боковое выпирание балласта из-под торцов шпал [1, с. 451]. Уплотнитель состоит из виброплиты и устройства её подъёма-опускания.

Выправочные устройства машины предназначены для выправки пути в продольном профиле, по уровню и в плане. С их помощью измеряются отклонения в положении пути, формируется сигнал на управление механизмами подъёмки и сдвижки рельсо-шпальной решётки, контролируется и записывается положение пути.

Рис. 15. ВПР-1200: 1 – прицепная платформа; 2, 7 – кабины; 3 – рама; 4 – нивелировочные тросы; 5 – гидробак; 6 – силовая установка; 8 – автосцепки; 9, 18, 23, 24, 26 – тележки КИС; 10 – рычаг; 11 – штанги нивелировочных устройств; 12 – датчик пути; 13, 22 – тяговая и бегунковая тележки; 14 – силовая передача (трансмиссия); 15, 25 – трос-хорды КИС; 16 – насосная станция; 17 – ПРУ; 19 – уплотнители балласта; 20 – измерительное устройство нивелировочной КИС; 21 – подбивочные блоки.

Содержание материала

Принцип работы и схема рихтовочной системы на машинах ВПР-1200, ВПРС-500 и Р-2000 одинаковы. Рихтовочная система имеет четырехточечную однохордовую схему (см. рис. 37) и включает в себя четыре измерительные тележки 1, 5, 8 и 10 (рис. 132) с соответствующими механизмами опускания и подъема их из транспортного положения в рабочее и наоборот, трос-хорду 3 с натяжным устройством, два измерительных механизма с датчиками стрел изгиба пути 6 и 9, расположенные на тележках, устройство перемещения переднего конца троса- хорды, платы управления рихтовкой с соответствующими коммутационными элементами, размещенные в блоке управления хордой и в блоке управления рихтовкой, а также исполнительный механизм сдвига пути.

Общая длина рихтовочной системы составляет 20,785 м, а расстояния между измерительными тележками для машин ВПР-1200 и Р-2000 (см. рис. 37) равны: l1= 5 м; l2 = 4,785 м; l3= 11 м. Для машины ВПРС-500 геометрические параметры системы несколько отличаются: l1 = 5 м; l2 = 5,42 м; 1’3 = 10,365 м; m= 7 (ВПР-1200 и Р-2000); m’ = 5,8 (ВПРС- 500).

Рис. 132. Расположение тележек системы автоматического управления выправкой пути в плане:

1— передняя тележка; 2 — следящее устройство; 3 — трос-хорда; 4 — передняя ходовая тележка; 5 — измерительная тележка; 6, 9 — датчики стрел изгиба пути; 7— задняя ходовая тележка; 8 — контрольно- измерительная тележка; 10— контрольная тележка

Для увеличения длины измерительной базы контрольно-измерительной системы предусмотрена лазерная визирная тележка, на которой устанавливается «лазерная пушка». Лазерная пушка может перемещаться относительно рамы тележки посредством винтового механизма с ручным приводом.

Рис. 133. Передняя тележка

Эта тележка самоходная и может устанавливаться впереди машины на расстоянии до 600 м (в зависимости от условий видимости и конфигурации пути).

Передняя тележка (рис. 133) рихтовочной системы предназначена для установки лазерного приемного устройства и приборов системы дистанционного управления перемещением переднего конца троса 4 рихтовочной измерительной системы. Эта тележка состоит из рамы 2, следящего устройства 3 и четырех роликов, два из которых ребордчатые 5 и два цилиндрические 1. Следящее устройство, расположенное на раме тележки, управляет перемещением передней точки тросовой хорды. Следящее устройство (рис. 134) включает в себя плиту 2 с установленным на ней на амортизаторах фотоприемником луча лазера 3 и механизм перемещения. В механизм перемещения входят: электродвигатель 1 с угловым редуктором, сельсин-датчик 6 и ходовой винт 4 с гайкой 5.

Рис. 134. Следящее устройство

Измерительная тележка (рис. 135) предназначена для измерения стрел изгиба пути непосредственно в зоне подбивки. На раме 1 тележки крепится датчик 3 стрелы изгиба пути, измеряющий перемещение трос-хорды относительно рамы тележки, и два ролика 2. Через подвеску тележка крепится к раме машины. Приведение тележки из транспортного положения в рабочее осуществляется пневмоцилиндрами 4, а прижим тележки к базовому рельсу — пневмоцилиндром 5. Стопорение тележки в транспортном положении осуществляется механизмом стопорения, который управляется при помощи тяг.

Датчик стрел изгиба пути (рис. 136) представляет собой алюминиевый корпус 2, в котором между двумя шкивами 1 и 7 натянут стальной тросик 6, находящийся постоянно в натяжении посредством пружины 5. Одновременно тросик проходит через приводной шкив 7, вал которого через муфту 9 соединен с прецизионным потенциометром 8. Сверху корпус датчика закрыт крышкой. Трос-хорда системы проходит через вилку 4. Таким образом, при перемещении трос-хорды относительно рамы тележки поворачивается приводной шкив 7, а с ним и ползунок потенциометра. Тем самым на потенциометре изменяется выходное сопротивление пропорционально указанному перемещению трос-хорды. При изменении сопротивления соответственно изменяется напряжение, снимаемое с выхода потенциометра.

Рис. 135. Измерительная тележка

Рис. 136. Датчик стрелы изгиба

Печатная плата ΠΠΙ в электрической схеме системы рихтовки (рис. 138) предназначена для получения напряжений питания +15 В, —15, 0, +5 и —5 В электронной системы управления рихтовкой. На измерительной и контрольно-измерительной тележках размещены прецизионные потенциометры R8 и R9.

В системе рихтовки пути контрольно-измерительная тележка (рис. 137) предназначена для измерения стрелы изгиба пути в третьей точке измерительной системы. Эта тележка состоит из рамы 7 и четырех ходовых роликов (двух ребордчатых 4 и двух цилиндрических 8). На тележке имеется датчик 6 стрел изгиба пути. На контрольноизмерительной тележке установлены также два пневмоцилиндра 2 для перевода тележки из рабочего положения в транспортное и один пневмоцилиндр 3, обеспечивающий прижатие тележки к базовому рельсу.

Контрольная тележка в системе рихтовки предназначена для защемления заднего конца трос-хорды. На рельсы эта тележка опирается также через четыре ролика. Подъем, опускание и прижим тележки к боковой поверхности рельса осуществляется с помощью пневмоцилиндров.

Рис. 137. Контрольно-измерительная тележка:

1 — штанга подвески; 2 — пневмоцилиндр подъема; 3 — пневмоцилиндр прижима, 4 — ролик ребордный, 5 — маятниковый датчик; 6 — датчик стрел изгиба пути; 7 — рама; 8 — ролик цилиндрический

Потенциометры R1 и R10 предназначены для корректировки положения нулевой точки рихтовки. Рукоятки этих потенциометров с цифровой шкалой выведены на панели блока управления рихтовкой (рис. 139), размещенного в кабине управления, и блока управления хордой (рис. 140), размещенного в кабине оператора. Электрические сигналы с потенциометров-датчиков R8, R9, R1 и R10 (см. рис. 138) поступают на вход печатной платы ПП2. Принцип работы схемы, смонтированной на этой плате, заключается в суммировании сигналов потенциометров-датчиков стрел изгиба пути на входе операционного усилителя и выделения им результирующего сигнала, который поступает далее на вход платы ПП3 управления сервозолотником рихтовки. Выделение результирующего сигнала прекращается, когда соотношение уровней входных сигналов с датчиков стрел изгиба пути достигает величины f1/f2= 1,364 (ВПР-1200) или f1/f2= 1,368 (ВПРС-500).

Направление сдвига пути определяется полярностью выходного сигнала. При этом рихтовка пути осуществляется только после опускания подбивочного блока, и обеспечивается это конечными выключателями. В плате ПП3 (см. рис. 138) предусмотрена регулировка (ограждение) максимального тока обмотки сервозолотника рихтовки, которая осуществляется построечными резисторами как при ручном управлении рихтовкой, так и при автоматическом.

Электрическая схема управления рихтовкой пути предусматривает проведение корректировки рихтовочного процесса перемещением нулевой точки рихтовки (измерительной базы) в зоне выправки. Фактически это означает уменьшение или увеличение сдвига пути по сравнению со сдвигом, сформированным результирующим сигналом датчиков стрел изгиба пути. Управление процессом корректировки производится из кабины оператора или из кабины машиниста путем введения в схему сигнала, снимаемого с задающего потенциометра. На печатной плате ПП2 этот сигнал суммируется другим операционным усилителем с результирующим сигналом датчиков стрел изгиба пути, усиливается и поступает на вход печатной платы ПП3.

Для перемещения нулевой точки вправе (влево) из кабины оператора переключатель S1 устанавливают в соответствующее положение. Одним своим контактом он включает контрольную лампу H1 или Н2, а другим — изменяет полярность опорного напряжения + 5 В, —5 В питания потенциометра R1 корректировки положения нулевой точки.

Корректировка производится подачей на вход платы ПП2 определенного электрического сигнала, снимаемого с потенциометра R1.

Для перемещения нулевой точки рихтовки вправо (влево) из кабины машиниста переключатель S3 устанавливают в соответствующее положение, после чего одним своим контактом он включит лампу Н3 или Н4, а другим изменит полярность опорного напряжения +5 В, —5 В питания потенциометра R10 корректировки положения нулевой точки. Корректировка производится подачей на вход платы ПП2 определенного электрического сигнала, снимаемого с потенциометра R10.

В зависимости от типа верхнего строения пути и, следовательно, от его сопротивления сдвигу переключателем S6 устанавливают необходимый режим рихтовки. В положении переключателя рихтовки «быстро» включается реле К2, которое своим размыкающим контактом включит реле КЗ, а оно в свою очередь — вентиль Y1. Этот вентиль разобщит полости гидроцилиндров рихтовки со сливом и соединит их с сервовентилем Y2. Одновременно реле К2 своими размыкающими контактами соединит сервовентиль Y2 с выходом печатной платы ПП2 и пропустит через его обмотку усиленный ток регулирующего сигнала датчиков стрел изгиба пути R9 и R10. Параллельно ток сигнала датчиков пройдет через контрольные приборы рихтовки. Включившись, сервовентиль Y2 подает масло цилиндрам сдвига пути. Сдвиг пути прекратится, как только будет достигнуто заданное соотношение стрел.

По достижении подбивочными агрегатами верхнего рабочего положения конечные выключатели выключаются и отключают реле К2, КЗ, вентиль Y1 и сервовентиль Y2. Выключившись, вентиль Y1 соединит полости гидроцилиндров рихтовки со сливом.

В положении переключателя S6 «Медленно» (см. рис. 138) происходит ограничение уровня выходного сигнала и как следствие — уменьшение скорости рихтовки пути, так как она пропорциональна величине входного сигнала.

В случае если в процессе рихтовки путь не удается установить в требуемое положение из-за его упругой отдачи, на рукоятке потенциометра с цифровой шкалой R11 устанавливают число, соответствующее величине упругой отдачи, и включают выключатель S5. При этом вступает в работу пороговый выключатель платы ПП2, управляющий дополнительным сдвигом пути на величину упругой отдачи.

Система управления предусматривает проведение рихтовки через цикл подбивки при помощи выключателя S2. При этом в цепь питания реле К2 вводится размыкающий контакт импульсного реле KI и подается питание на его обмотку. Включившись, реле К1 размыкает свой контакт в цепи питания реле К2. Управление реле K1 осуществляется педальным выключателем подъема подбивочных агрегатов. При этом реле К2 будет включаться через одно нажатие на педальный выключатель подъема подбивочных органов.

Рис. 138. Принципиальная электрическая схема системы автоматической выправки пути в плане

Рис. 139. Блок управления рихтовкой

Для обеспечения работы рихтовочной системы в кривых участках пути и по методу фиксированных точек предусмотрено устройство управления перемещением переднего конца трос-хорды, позволяющее корректировать его положение на величину, предварительно записанную на шпалах. Передний конец тросхорды рихтовочной системы размещен на передней измерительной тележке. Корректировка (перемещение) его положения производится машинистом из кабины оператора.

Устройство питается напряжением постоянного и переменного тока (рис. 141). При включении питающего напряжения срабатывает реле К6, которое своим замыкающим контактом подготавливает цепь питания электродвигателя M1 механизма перемещения хорды к включению. Вместе с тем реле К6 предотвращает бесконтрольное перемещение хорды в случае отсутствия питания сельсинной пары.

Управление перемещением переднего конца рихтовочной хорды осуществляется переключателем S4. Переключатель имеет самовозврат из крайних положений в среднее, поэтому процесс перемещения хорды находится под постоянным контролем машиниста. При подъезде к шпале, имеющей отметку о необходимой сдвижке пути или необходимого перемещения хорды с целью коррекции рихтовки в переходных кривых, машинист переводит переключатель S4 перестановки трос-хорды из положения «0» в положение «Влево» или «Вправо».

В положении переключателя S4 «Влево» включается реле К4, которое своими контактами включит электродвигатель M1 механизма перемещения переднего конца трос-хорды. В положении переключателя S4 «Вправо» включается реле К6, которое своими контактами включит электродвигатель M1. Электродвигатель, вращаясь в противоположную сторону, начнет перемещать передний конец трос-хорды вправо. Перемещение трос-хорды вызовет появление команды на датчиках стрел изгиба пути, размещенных на измерительной и контрольно-измерительной тележках.

Далее процесс выправки пути осуществляется так же, как в рассмотренном варианте работы системы.

Величина перемещения трос-хорды контролируется визуально с помощью сельсин-приемника В2, имеющего шкалу с цифровой индикацией перемещения влево и вправо. Угловое перемещение ротора сельсин-приемника задается сельсин-датчиком (см. рис. 141), ротор которого механически связан с электродвигателем механизма M1 перемещения хорды. Ограничение перемещения переднего конца хорды в обоих направлениях осуществляется конечными выключателями S2 и S3 в цепи реле К4 и К5.

В системе предусмотрена возможность перемещения переднего конца трос-хорды при работе по лазерному лучу. Источник лазерного луча (лазерная пушка) устанавливается иа самоходной тележке впереди машины на определенном расстоянии (в зависимости от конфигурации пути и условий видимости). Тележку выкатывают на путь и устанавливают впереди машины первоначально на расстоянии 40—50 м. На передней тележке установлен фотоприемник лазерного луча. Лазерная пушка имеет привод управления. С помощью этого привода лазерный луч выставляют в такое положение, при котором загораются средние контрольные лампы Н5, Н2. Окончательную настройку лазерного луча производят на конечном пункте установки лазерной тележки, причем положение лазерного луча должно совпадать с требуемой осью пути в плане.

Рис. 140. Блок управления хордой

Рис. 141. Электрическая схема управления хордой

При работе машины переключатель S1 ставят в положение «Авт». При движении машины по искривленному участку лазерный луч, находящийся неподвижно на пути, попадает на левую или правую часть фотоприемника. Под действием электрического сигнала фотоприемника загораются левые (Н3, Н6) или правые (H1, Н4) сигнальные лампы на блоке управления рихтовки по лазерному лучу и на передней стенке кабины. Одновременно через замкнутые контакты переключателя S1 включится реле перемещения переднего конца трос-хорды влево (К4) или вправо (К5), пока лазерный луч не будет попадать на среднюю часть фотоприемника. Сигнал на перемещение исчезнет и загорятся средние сигнальные лампы Н2, Н5.

Выправочные устройства машины ВПР-02. Контрольно измерительная система выправки пути ВПР-02. Нивелировочная система

Страницы работы

Содержание работы

Выправочные устройства машины ВПР-02.

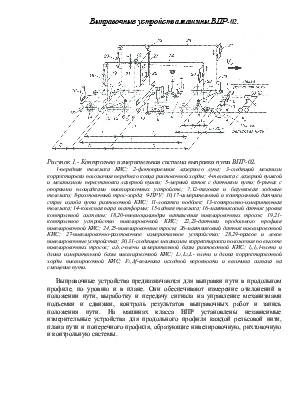

Рисунок 1.- Контрольно измерительная система выправки пути ВПР-02.

1-передняя тележка КИС; 2-фотоприемник лазерного луча; 3-следящий механизм корректировки положения переднего конца рихтовочной хорды; 4-тележка с лазерной пушкой и механизмом перестановки лазерной пушки; 5-мерный каток с датчиком пути; 6-рычаг с опорными площадками нивелировочных устройств; 7,12-тяговая и бегунковая ходовые тележки; 8-рихтовочный трос-хорда; 9-ПРУ; 10,17-измерительный и контрольный датчики стрел изгиба пути рихтовочной КИС; 11-лопатки подбоек; 13-контрольно-измерительная тележка; 14-колесная пара платформы; 15-задняя тележка; 16-маятниковый датчик уровня контрольной системы; 18,20-пневмоцилиндры натяжения нивелировочных тросов; 19,21-контрольное устройство нивелировочной КИС; 22,23-датчики продольного профиля нивелировочной КИС; 24,25-нивелировочные тросы; 26-маятниковый датчик нивелировочной КИС; 27-нивелировочно-рихтовочное измерительное устройство; 28,29-правое и левое нивелировочные устройства; 30,31-следящие механизмы корректировки положения по высоте нивелировочных тросов; a,b,c-плечи измерительной базы рихтовочной КИС; l1,l2,l-плечи и длина измерительной базы нивелировочной КИС; L1,L2,L- плечи и длина корректировочной хорды нивелировочной КИС; F2,Δf-величина исходной неровности и величина сигнала на смещение пути.

Выправочные устройства предназначаются для выправки пути в продольном профиле, по уровню и в плане. Они обеспечивают измерение отклонений в положении пути, выработку и передачу сигнала на управление механизмами подъемки и сдвижки, контроль результатов выправочных работ и запись положения пути. На машинах класса ВПР установлены независимые измерительные устройства для продольного профиля каждой рельсовой нити, плана пути и поперечного профиля, образующие нивелировочную, рихтовочную и контрольную системы.

Нивелировочная система осуществляет измерение положения правой и левой рельсовых нитей пути и выработку соответствующих сигналов управления. Эта система состоит из правой и левой систем измерения продольного профиля и связывающей их системы измерения положения пути по уровню.

Для измерения положения рельсовой нити в продольном профиле реализована трехточечная измерительная система с корректирующими хордами.

При выправке продольного профиля одна рельсовая нить всегда выбирается в качестве базовой, а другая устанавливается относительно нее по уровню с заданным возвышением.

В основе работы машин ВПР лежит трехточечная и система измерения (при методе фиксированных точек) и четырехточечная схема (при методе сглаживания). При работе в четырехточечном режиме измерения базой служит трос-хорда 8 длиной 20785 мм, натянутый по оси пути между передней 1 и задней 15 концевыми тележками. На измерительной и контрольно-измерительной тележках расположены измерительный и контрольный датчики стрел изгиба соответственно. Датчики имеют прецизионный потенциометр, который через трособлочную передачу связан с поводком. При изменении положения тележки относительно троса в кривой поводок смещается от своего среднего положения и поворачивает движок потенциометра, изменяя снимаемое с его контактов напряжение. При рихтовке пути, также как и при выправке в продольном профиле и по уровню, выбирается базовый рельс, по которому производится измерение.