Что такое пиролиз в химии

Пиролиз

Пиролиз (от др.-греч. πῦρ — огонь, жар и λύσις — разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке воздуха (древесины, нефтепродуктов и прочего). Более в широком смысле — разложение любых соединений на составляющие менее тяжёлые молекулы, или элементы под действием повышения температуры. Так, например, теллуроводород разлагается уже при температуре около 0 °С.

Содержание

Пиролиз углеводородов

Введение

Процесс термического пиролиза углеводородного сырья остаётся основным способом получения низкомолекулярных олефинов — этилена и пропилена. Существующие мощности установок пиролиза составляют 113,0 млн.т/год по этилену или почти 100% мирового производства и 38,6 млн.т/год по пропилену или более 67% мирового производства (остальное — 30% производства пропилена приходится на каталитический крекинг, около 3% мирового производства пропилена вырабатывается из нефтезаводских газов НПЗ, а именно из газов процессов замедленного коксования и висбрекинга). При этом, среднегодовой прирост потребления этилена и пропилена в мире составляет более 4%.

Наряду с производством этилена и пропилена, процесс пиролиза является основным источником дивинила, выделяемого из сопутствующей пиролизной С4 фракции и бензола, получаемого из жидких продуктов пиролиза. Около 80% мирового производства дивинила и 39% производства бензола осуществляется пиролизом углеводородов.

Условия проведения и химические процессы

В промышленных условиях пиролиз углеводородов осуществляют при температурах 800—900 °C и при давлениях, близких к атмосферному (на входе в пирозмеевик

0,3 МПа, на выходе — 0,1 МПа избыточных). Время пребывания сырья в пирозмеевике составляет 0,1 — 0,5 сек. Большинство исследователей придерживаются теории цепного свободно-радикального механизма разложения при пиролизе в вышеуказанных условиях. Условно все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают с увеличением объёма газа реакционной массы. Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой. Вторичные реакции конденсации протекают, преимущественно, на поздних стадиях пиролиза. Так как происходит увеличение молекулярной массы молекул продуктов реакции, это сопровождеется уменьшением газообразного объёма реакционной массы. В основном, реакции образования ароматических, полиядерных ароматических углеводородов типа нафталин, антрацен в результате реакции конденсации/поликонденсации ведут к синтезу термически стабильных ароматических углеводородов в том числе, в результате реакций типа Дильса-Альдера. Также, к вторичным реакциям можно отнести реакции образования различных пастообразных водородных соединений углерода, которые в промышленности принято называть пёком. Лишённый водорода продукт, обожжённый при очень высокой температуре, как правило, называют коксом. Но пиролитический кокс отличается по свойствам от каменоугольного кокса.

Однако, ещё раз следует подчеркнуть, что такое деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных ароматичеких углеводородов) условно.

Для снижения скоростей вторичных реакций пиролиза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление углеводородов снижается и, согласно принципу Ле-Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих с увеличением объёма, то есть — первичных. Для этана, бутана, прямогонного бензина соотношение пара к сырью обычно составляет 0,3 : 1,0, 0,4 : 1,0, 0,5 : 1,0 соответственно.

Конструкция печей

В промышленности распространение получили трубчатые реакторы пиролиза. Печи пиролиза состоят из двух отсеков — радиантной и конвекционной. Именно в радиантной секции находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания топливного газа на горелках этой секции. Следует отметить, что обогреваются пирозмеевики не пламенем горелок, а излучением (радиацией)(Формула Планка) тепла от внутренней кладки радиантной секции печи, по которому «размазывается» пламя горелок. В конвекционной части печи происходит предварительный нагрев сырья, водяного пара разбавления до температуры начала пиролиза (600—650 °C) конвективным переносом тепла с дымовыми газами из радиантной секции. Для возможности более точной регулировки температуры в обеих секциях на выходе из печи установлен вытяжной вентилятор с шибером для регулирования скорости движения дымовых газов. Кроме нагрева сырья и пара разбавления, в конвекционной части происходит нагрев котловой питательной воды, которая используется для охлаждения продуктов пиролиза на выходе из печи — в закалочно-испарительных аппаратах. Полученный насыщенный пар используется для получения пара высокого давления, который в свою очередь используется для вращения паровой турбины компрессора пирогаза. В последних моделях печей пиролиза в конвекционную часть внесли модуль перегрева насыщенного пара до необходимой температуры (550 °C). В итоге КПД использования тепла в последних моделях печей пиролиза составляет 91 — 93 %.

Первоначально пирозмеевики в радиантной секции находились в горизонтальном положении, время контакта в таких печах составляло не меньше 1,0 сек, температура пиролиза — не выше 800 °C. Переход с горизонтальных на вертикальные свободно висящие трубы радиантного пирозмеевика позволило использовать более жаропрочные, хрупкие материалы пирозмеевиков, что и привело к появлению печей с высокотемпературным режимом и с коротким временем пребывания потока в пирозмеевиках.

Для резкого предотвращения протекания нежелательных вторичных реакции, на выходе из печи устанавливают закалочно-испарительные аппараты. В трубном пространстве (ЗИА) происходит резкое охлаждение (закалка) продуктов реакции до температур 450—550 °C. В межтрубном пространстве происходит испарение котловой воды, которая, как упоминалась выше, используется для получения пара высокого давления.

Ниже в таблице 1 приведены данные по выходам некоторых продуктов на современных печах пиролиза.

Таблица 1 — Выход некоторых продуктов пиролиза различного углеводородного сырья

| Компоненты | Сырье пиролиза — Этан | Сырье пиролиза — Бутан | Сырье пиролиза — Прямогонный бензин | Сырье пиролиза — Атмосферный газойль |

|---|---|---|---|---|

| Водород | 3,4 | 1,3 | 1,0 | 0,7 |

| Метан | 3,4 | 21,6 | 16,6 | 11,5 |

| Ацетилен | 0,2 | 0,4 | 0,4 | 0,3 |

| Этилен | 48,7 | 37,8 | 29,3 | 25,0 |

| Этан | 39,3 | 5,1 | 4,0 | 3,4 |

| Пропилен | 1,1 | 17,3 | 16,4 | 14,5 |

| Дивинил | 1,1 | 3,6 | 5,6 | 5,1 |

| Бутены | 0,2 | 1,5 | 4,4 | 3,9 |

| Бензол | 0,6 | 2,5 | 7,1 | 7,0 |

| Тяжелая смола | 0,1 | 0,6 | 5,2 | 9,1 |

Технологическое оформление

За период развития термического пиролиза углеводородов в конструкцию печей пиролиза и в технологическую схему производства низших олефинов был внесён ряд важных усовершенствований. О некоторых улучшениях конструкций печей пиролиза было сказано в предыдущем разделе. Теперь несколько слов о важнейших изменениях в технологической схеме переработки продуктов пиролиза.

Введение в схему печных блоков закалочно-испарительных аппаратов позволило утилизировать тепло продуктов пиролиза с получением пара высокого давления. Наличие собственного пара высокого давления привело к замене компрессоров с электрическим приводом на компрессоры с паровой турбиной, что привело к снижению на порядок себестоимости продуктов пиролиза. Полный переход с абсорбционной схемы газоразделения продуктов реакции на низкотемпературное фракционирование привело к получению низших олефинов более высокого качества — полимеризационной чистоты. В совокупности все изменения в технологии производства низших олефинов способствовали к переходу на высокие мощности единичных установок. Если в начале 1960-х годов мощность передовых установок пиролиза составляла порядка 100—140 тыс.т/год, по этилену, то на данный момент мощность достигает 1,0-1,4 млн.т/год. Рост единичных мощностей этиленовых установок сопровождался значительным снижением удельных затрат сырья и энергии на производство. Кроме того, с ростом мощности установок пиролиза, изначально предназначавшихся только для получения этилена, стало экономически целесообразным выделение остальных газовых продуктов, а затем получение бензола и других ценных компонентов из жидких продуктов, что дополнительно повысило эффективность процесса.

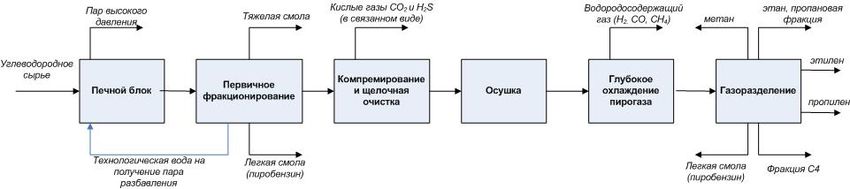

Современное производство этилена включает следующие узлы: непосредственно сам пиролиз, первичное фракционирование и разделение продуктов пиролиза, компримирование, осушка, глубокое охлаждение пирогаза и газоразделение.

Узел пиролиза состоит из нескольких печей пиролиза. Суммарные годовые мощности по этилену всех печей, без учёта печей находящихся в резерве (на регенерации), определяют мощность всей установки пиролиза. На выходе из ЗИА продукты пиролиза проходят вторичную закалку путём прямого впрыскивания смолы пиролиза (так называемое закалочное масло) до температур не выше 200 °C.

Узел первичного фракционирования и разделения продуктов пиролиза состоит из систем фракционирующих колонн и отстойников. В результате, продукты пиролиза разделяются на технологическую воду, на тяжёлую смолу (температура начала кипения

200 °C), на лёгкую смолу (пиробензин), на предварительно облегченный пирогаз (у/в С1-С4 с содержанием у/в С5-С8).

Далее легкий пирогаз поступает на узел компримирования, состоящий из многоступенчатого компрессора. Между стадиями компрессии предусмотрены теплообменники и сепараторы для охлаждения компримированного пирогаза и его сепарации с дополнительным выделением влаги и пироконденсата. На этой стадии пирогаз сжимается до давлений 3,7 — 3,8 МПа для повышения температур кипения разделяемых продуктов. Также между стадиями компримирования предусмотрен узел очистки пирогаза от кислых газов (СО2, Н2S), представляющий собой насадочную колонну, в которой происходит хемосорбция кислых газов раствором NaOH.

Сжатый пирогаз поступает на узел осушки — в адсорберы с заполненными молекулярными ситами, где происходит полное удаление воды.

Пиролизная смола, полученная на стадии первичного фракционирования используется для получения технического углерода.

На крупнотоннажных этиленовых установках (от 250 тыс. т/год и выше) лёгкие смолы (пиробензин) обычно перерабатываются с выделением у/в С5, БТК фракции (ароматические углеводороды С6-С8) и фракции С9. БТК фракция, состоящая на 90 масс.% из ароматических углеводородов, используется для получения бензола термическим или каталитическим гидродеалкилированием или для выделения бензола, толуола и ксилола экстракцией и экстрактивной дистилляцией. Из у/в С5 далее получают изопрен, циклопентадиен (дициклопентадиен в товарной форме), пипирилены. Фракция С9 используется для получения нефтеполимерных смол.

Сырьевая база

Современная мировая структура сырья пиролиза выглядит следующим образом: этан — 27,6 % масс., сжиженные газы (пропан, бутан) — 14,0 % масс., прямогонный бензин (нафта) — 53,1 % масс., гидроочищенные керосино-газойлевые фракции — 5,3 % масс.

Использование этих видов сырья в отдельных странах различно. Так, в США и Канаде преобладающим сырьем является этан (49,1 % масс. и 69,7 % масс.), в Германии, Китае, Франции и Японии — нафта (57,4 % масс., 73,3 % масс., 60,0 % масс. и 80,3 % масс.). Кроме того, в Германии и Китае находят широкое применение гидроочищенные керосино-газойлевые фракции (32,0 % масс. и 26,7 % масс.).

В России структура сырья пиролиза в 2002 г. имела следующую картину: этан — 7,9 % масс, сжиженные газы (пропан, бутан) — 29,6 % масс, ШФЛУ — 6,5 % масс, прямогонный бензин — 56,0 % масс. Это, по сравнению со структурой сырья пиролиза СССР 1990 г., показывает увеличение доли газового сырья на 20 % масс. Данный факт объясняется тем, что в период 1990—1998 гг. в Российской Федерации резко упали объёмы добычи и переработки нефти. Однако, в связи с увеличением в России объёмов добычи нефти с 301 млн т. в 1998 г. до 458,8 млн.т. в 2004 г., российская структура сырья пиролиза претерпела определённые изменения в сторону увеличения доли жидкого углеводородного сырья. В результате этого, структура сырья пиролиза в России на сегодняшний день имеет следующий вид: этан — 8,0 % масс., сжиженные газы (пропан, бутан) — 24,0 % масс., ШФЛУ — 6,7 % масс., прямогонный бензин — 61,3 % масс.

Уровень производства низших олефинов

Ниже в таблицах приведены данные ежегодного отчета журнала Oil and Gas Journal, характеризующие уровень развития производства низших олефинов за рубежом и в России.

Таблица 2 — Крупнейшие в мире страны — производители этилена

| Страна | Мощность, тыс. т/год |

|---|---|

| США | 27653 |

| Япония | 7576 |

| Саудовская Аравия | 5640 |

| Южная Корея | 5450 |

| Германия | 5415 |

| Канада | 5377 |

| КНР | 4988 |

| Нидерланды | 3900 |

| Франция | 3433 |

| Российская Федерация | 2810 |

Таблица 3 — Крупнейшие в мире компании — производители этилена

| Компания | Мощность, тыс. т/год |

|---|---|

| Dow Chemical Co. | 12900 |

| Exxon Mobil Corp. | 11467 |

| Shell Chemicals Ltd. | 8432 |

| Saudi Basic Industries Corp. | 6890 |

| Equistar Chemical LP | 4880 |

| BP PLC | 6009 |

| Chevron Phillips Chemicals Co. | 3993 |

| Sinopec | 3505 |

| Atofina | 5653 |

| Nova Chemicals Corp. | 3537 |

Таблица 4 — Крупнейшие в мире этиленовые комплексы

| Компания | Местоположение | Мощность тыс. т/год |

|---|---|---|

| Nova Chemicals Corp. | Джоффр, пров. Альберта, Канада | 2818 |

| Arabian Petrochemical Co. | Джубейль, Саудовская Аравия | 2250 |

| Exxon Mobil Chemical Corp. | Бейтаун, шт. Техас | 2197 |

| Chevron Phillips Chemicals Co. | Суини, шт. Техас | 1905 |

| Equistar Chemical LP | Чэннелвью, шт. Техас | 1750 |

| Dow Chemical Co. | Тернезен, Нидерланды | 1750 |

| Yanbu Petrochemical Co. | Янбу, Саудовская Аравия | 1705 |

| Shell Chemicals Ltd. | Норко, шт. Луизиана | 1556 |

| Dow Chemical Co. | Фрипорт, шт. Техас | 1540 |

| Formoza Plastics Corp. USA | Пойнт-Комфорт, шт. Техас | 1530 |

Таблица 5 — Крупнейшие российские компании — производители этилена и пропилена

| Компания | Мощность по этилену, тыс. т/год | Мощность по пропилену, тыс. т/год |

|---|---|---|

| ОАО «Нижнекамскнефтехим» | 600 | 280 |

| ОАО «Казаньоргсинтез» | 375 | 60 |

| ООО «Ставролен» | 350 | 140 |

| ОАО «Салаватнефтеоргсинтез» | 300 | 140 |

| ОАО «Ангарский завод полимеров» | 300 | 140 |

| ОАО «Сибур-Нефтехим» | 300 | 140 |

| ОАО «Томский НХЗ» | 300 | 140 |

| ОАО «Уфаоргсинтез» | 210 | 185 |

| ЗАО «Нефтехимия» (Самарская обл.) | 180 | 40 |

| ЗАО «Сибур-Химпром» | 45 | 46 |

| ОАО «Московский НПЗ» | — | 100 |

| ОАО «Омский каучук» | — | 52 |

| Всего | 2810 | 1403 |

Как видно из таблиц, уровень развития пиролиза в России крайне низок, так как со строительством установки ЭП-450 в Нижнекамске (1970—1976), не было построено ни одной установки. Наращивание мощности в РФ, на данный момент, осуществляется за счёт реконструкции существующих установок пиролиза, например, реконструкции этиленового комплекса «Этилен-450» ОАО «Нижнекамскнефтехим» (г. Нижнекамск р. Татарстан) с наращиванием мощности с 450 тыс. т/год до 600 тыс. т/год. Возможные проекты строительства этиленовых мощностей в РФ на ближайшее десятилетие в случае реализации планов, заявленных ведущими компаниями, приводятся в таблице 6.

Таблица 6 — Проекты строительства пиролизных мощностей в РФ

| Предприятие/название комплекса | Год ввода | Мощность по этилену, тыс. т/год |

|---|---|---|

| ООО «Тобольск-Полимер» | 2013г. | 500 по пропилену |

| ОАО «Газпром нефтехим Салават» | 2016г. | 700 |

| ЗАО «Восточная нефтехимическая компания» («Роснефть») | 2016г. | н/д |

| Саянский ГХК | 2016г. | 610 |

| Каспийский ГХК | 2016г. | 600 |

| ООО «Тобольск-Нефтехим» | 2017г. | 1200 |

| Балтийский НХК, Ленинградская область | 2018-2019гг. | 3050 |

| ОАО «Нижнекамскнефтехим» | 2020г. | 1000 |

| Всего | 2010-2020 гг. | 7660 |

Перспективы развития

Следует отметить 2 основных направления исследования в области пиролиза, это: каталитический пиролиз и пиролиз с добавками различных веществ (инициаторы разложения или ингибиторы протекания побочных процессов).

При использовании различных катализаторов значительно повышаются селективность и выходы некоторых основных продуктов. При этом, можно значительно снизить температуру пиролиза. Основными недостатками каталитического пиролиза несомненно является высокое коксование катализаторов и необходимость создания новых установок и нового технологического оборудования. И раз до сих пор не появились полноценные промышленные установки каталитического пиролиза, значит, достаточно сложно создать таковые, которые были бы надежны и просты в эксплуатации. Хотя японские исследователи интенсивно ведут исследования в этой области, и в печати периодически появляются заметки об испытаниях в Японии пилотных установок каталитического пиролиза.

По второму направлению было испробовано огромное количество соединений с их дозировкой от десятков ppm до десятков процентов к сырью. Эти вещества инициируют реакции разложения сырья и/или ингибируют побочные, вторичные процессы. В промышленности широкое распространение получило использование небольших дозировок (50—300 ppm) веществ способствующих снижению образования кокса при пиролизе. Из этих веществ выделяются серосодержащие соединения (такие как диметилдисульфид, третбутилполисульфид), фирмой «Nalco» активно продвигается ингибитор коксообразования на основе фосфоросодержащих веществ. Принцип действия этих веществ заключается в пассивации активных центров на стенке пирозмеевика. Однако и у этого направления достаточно большое количество недостатков, таких как: сложность равномерного дозирования, равномерного распределения по паросырьевому потоку, ограничение использования ингибиторов коксообразования при пиролизе сырья с содержанием серы (прямогонный бензин, атмосферный газойль).

Из последних разработок следует отметить использование различных физических полей (акустических, электромагнитных) на процесс пиролиза. Эффект от действия этих полей примерно такой же, как и при использовании катализаторов.

Пиролиз древесины

Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием высокой температуры и при ограниченном доступе воздуха. Образующиеся при этом процессе газы проходят через зону высоких температур, достигают короба выходного устройства и смешиваются там со вторичным воздухом.

Копчение

На основе процесса пиролиза древесины (чаще всего щепы ольхи) проходит копчение различных пищевых продуктов. Правильнее назвать этот процесс частичным окислением или окислительным пиролизом, так как он идет с ограниченным доступом воздуха. Доказано, что этот способ копчения не безвреден для человеческого организма, так как при окислительном пиролизе образуются и попадают в пищу опасные канцерогены, такие как 3,4-бензпирен.

Пиролиз мусора и отходов

Существуют проекты уничтожения бытового мусора с помощью пиролиза. Затруднения с организацией пиролиза шин, пластмасс и других органических отходов связаны не с технологией собственно пиролиза, которая не отличается от технологии термической переработки других твёрдых материалов. Проблема состоит в том, что в большинстве отходов содержится фосфор, хлор и сера. Сера и фосфор в окисленной форме летучи и наносят вред окружающей среде. Хлор активно реагирует с органическими продуктами пиролиза с образованием стойких ядовитых соединений (например — диоксинов). Улавливание этих соединений из дыма процесс дорогостоящий и имеет свои сложности. Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью, то есть вместо гор мусора мы могли бы получить новую для нашего региона отрасль промышленности — коммерческую переработку отходов.

Шины и полимеры представляют собой ценное сырье, в результате их переработки методом низкотемпературного пиролиза (до 500 °C), получаются жидкие фракции углеводородов (синтетическая нефть), углеродистый остаток (технический углерод), металлокорд и горючий газ. В то же время, если сжечь 1 т. шин, то в атмосферу выделится 270 кг сажи и 450 кг токсичных газов.

По сути пиролиз – это распад материи на молекулярном уровне. Разложение органических и неорганических тканей при этом происходит благодаря сильному нагреву и полному отсутствию кислорода. В итоге сложные соединения распадаются на более простые, образуя новые элементы. Поэтому довольно часто данный процесс называют сухой перегонкой.

Описание процесса

Потребность в экологичном оборудовании для переработки химических отходов у нашего общества появилась уже давно. Первые пиролизные котлы стали запускать еще в конце позапрошлого века. А создание современных пиролизных агрегатов решило сразу несколько вопросов:

Впрочем, экономический аспект использования пиролиза рассчитан на перспективу. Пиролиз достаточно недешевое удовольствие. Он требует соответствующего оборудования и специально обученный кадровый состав.

Зато в работе пиролизные установки практически автономны. Агрегатам требуется электроэнергия только для запуска, дальнейшая работа котла осуществляется за счет производимых в процессе сжигания ресурсов. При этом избытки вырабатываемой энергии и пара можно использовать для бытовых целей, перенаправляя их коммунальные сети.

В России пиролиз только начинает набирать популярность, тогда как в Европе без установок для пиролиза не обходится ни одно крупное предприятие. Причин такой востребованности пиролиза довольно много:

Исходя из выбора сырья для переработки, пиролизная реакция может протекать при разных температурных режимах. Конечный результат при этом, также будет различаться по составу химических элементов.

В зависимости от температуры нагрева печи и дополнительным составляющим пиролиза, перегонку принято разделять на две разновидности: сухая и окислительная.

Окислительный пиролиз

Этот вид пиролиза можно назвать самым экологичным и продуктивным. Он применяется для обработки вторсырья. Реакция проходит при высоких температурах. Например, при пиролизе метана, он смешивается с кислородом, частичное сгорание вещества выделяет энергию, которая нагревает оставшееся сырье до температуры 16000 ºС.

Окислительный пиролиз используют для того, чтобы обезвредить промышленные отходы с повышенным содержанием нефти. А также для переработки пластика, резины и других материалов, не поддающихся естественному разложению в природной среде.

«Окислительный пиролиз позволяет перерабатывать сырье различных консистенций. В том числе материалов в жидком и газообразном состоянии».

Виды сухого пиролиза

Сухой пиролиз один из самых востребованных в промышленности. С его помощью получают топливо, различные химические соединения и обезвреживают вторсырье. Используя разные температурные режимы пиролиза получают газ, жидкие и твердые продукты сгорания.

Разогрев котла до максимальной температуры в 5500 ºС, считается низкотемпературным режимом. При таких температурах образования газов практически не происходит. Работа направлена на производство полукоксов (в промышленности их активно используют в качестве топлива) и смол, из которых в дальнейшем производят искусственный каучук.

Протекание пиролиза при температурах от 550 до 9000 ºС считается низкотемпературным, но фактически, учитывая технические возможности, принадлежит к среднему температурному режиму. Его использование целесообразно при необходимости производства пиролизного газа и твердых осадков. При этом исходное сырье может включать фракции неорганического происхождения.

Течение пиролиза при температуре выше 9000 ºС считают высокотемпературной реакцией. Работа котла при максимальной температуре в 9000 ºC позволяет получать твердые материалы (кокс, древесный уголь и другие) с низкой долей выделяемого газа.

Выгонка с использованием более высоких температурных режимов нужна для получения преимущественно газообразных веществ. Практическая польза от высокотемпературного режима заключается в том, что полученные газы можно использовать в качестве топлива.

«Высокотемпературный пиролиз не требователен к содержанию перерабатываемого сырья. При использовании низкотемпературного режима необходимо соблюдать все этапы подготовки, включая сушку и сортировку».

Пиролиз ТБО

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

Пиролизные установки позволяют перерабатывать отходы:

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Пиролиз метана

Пиролиз метана одна из самых сложных реакций, проходящих в разных температурных режимах. Проводя пиролиз на высокой температуре, можно получить ацетилен, из которого изготавливают каучук. Однако экономически эта процедура не оправдана.

Зато пиролизная переработка метана – отличный способ для его утилизации. К примеру, тримеризации, получаемого ацетилена, можно добиться добавив активированный уголь и запустив работу котла в низком температурном режиме.

Пиролиз древесины

Эту процедуру еще называют древесным крекингом, а зародилась она именно в России. Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Сегодня этот процесс гораздо совершеннее и проходит в несколько этапов. Начинается крекинг при разогреве до 2000 ºС. На этом этапе выделяется большое количество оксида углерода. Если продолжить его сжигание в атмосфере, то удастся получить огромное количество энергии.

Затем котел разогревается до 5000 ºС. В этом температурном режиме получают метанол, смолы, ацетон и уксусную кислоту. Кроме этого вырабатывается твердый углерод, больше известный, как древесный уголь.

Продукты пиролиза и перспективы его применения

Использование пиролизных агрегатов дает широкие возможности по изготовлению ценных сегодня продуктов химической промышленности. В их числе: бензин, дизтопливо, синтез-газ, древесный уголь. Но их выработка ставит перед российским обществом еще одну проблему – сортировка сырья.

Впрочем, на первых порах массового внедрения пиролизных установок, из них можно извлечь и другую пользу. Независимо от перерабатываемого сырья, пиролизные агрегаты способны вырабатывать электрическую и тепловую энергию.

Кроме того, благодаря наличию камер догорания и практически безотходному производству, пиролизные установки способны решить многие проблемы экологического характера.

Сегодня небольшие по размеру модели, такие как «Пиролиз 43», начинают пользоваться спросом в частной среде. Эти мини-печи с высоким уровнем КПД просто не заменимы для частных домовладений в пригороде и труднодоступных поселениях. Пиролизные установки легко решают проблему газификации и электрификации небольших сел и дачных кооперативов.

Установки для реализации пиролиза не до конца оценены современным обществом. Однако их бережное отношение к природе, способность производить необходимые цивилизованному обществу продукты из вторсырья еще завоюют внимание миллионов людей. Система пиролиза хороший способ сделать нашу планету чище, а отношение к ископаемым рациональней.