Что такое специальные станки

Большая Энциклопедия Нефти и Газа

Специальные станки

Специальные станки предназначаются для выполнения определенных операций при обработке деталей однозначно заданной конфигурации и размеров. [1]

Специальные станки служат для обработки одной определенной детали ( или деталей одного типоразмера), например лопаток газовых турбин. Станки этого рода используются главным образом в массовом производстве, иногда и в крупносерийном. [2]

Специальные станки обозначаются двумя буквами, присвоенными каждому из станкостроительных заводов, и последующими цифрами, характеризующими порядковый номер модели станка. Например, шифром МП-30 обозначен специальный вертикально-протяжной станок. [3]

Специальные станки приспособлены для выполнения небольшого числа операций, но с высокой точностью и производительностью. В то же время доля универсальных токарных, строгальных и долбежных станков сократится с 75 до 43 процентов. [6]

Специальные станки имеют ряд существенных недостатков и окупаются только в условиях массового производства. Поэтому большое внимание уделяется разработке конструкций станков, в которых сочетаются высокая производительность, характерная для специальных станков, и возможность частичной переналадки на обработку подобных деталей. Эти станки обычно предназначаются для обработки определенных групп деталей и по возможности переналадки занимают промежуточное место между специальными и универсальными станками. В литературе их иногда называют типовыми станками или станками определенного назначения. Учитывая, что такие станки по степени механизации и автоматизации практически не отличаются от специальных, но имеют более широкие технологические возможности, будем называть их специализированными станками. [7]

Специальные станки предназначены для выполнения лишь вполне определенных детале-операций; они применяются в основном в массовом производстве. [9]

Специальные станки предназначены для выполнение лишь вполне определенных операций; они применяются в основном в массовом производстве. [10]

Специальные станки обычно предназначаются для выполнения только одной операции. Учитывая высокую стоимость проектирования и изготовления, их применяют только при экономической целесообразности или необходимости расшивки узких мест и поддержания требуемого ритма работ. [11]

Специальные станки обычно изготавливаются при крупносерийном производстве и устанавливаются в линии механической обработки деталей. [12]

Специальные станки оснащают генераторами по схемам RC или типа ГКИ. [13]

Специальные станки подразделяют в основном в зависимости от типа затачиваемого инструмента. В крупносерийном и массовом производстве применяют преимущественно специальные станки, полуавтоматы и автоматы. Эти станки полностью удовлетворяют требованиям, предъявляемым к алмазной заточке, и приспособлены кроме обычных заточных работ для плоского, круглого наружного, внутреннего ( кроме 3640) и фасонного шлифования. [14]

Разные специализированные токарные станки

Специализированный токарный станок относится к группе токарного оборудования и предназначается для токарной обработки конкретных деталей, изготовляемых крупными сериями в различных отраслях промышленности. На заводах, выпускающих и эксплуатирующих прокатное оборудование, находят применение специализированные вальцетокарные токарные станки (рис. 1) для чернового и чистового обтачивания валков прокатных станов. Эти станки отличаются высокой жесткостью, что в сочетании с большой мощностью привода позволяет полностью использовать возможности оснащенного твердым сплавом инструмента. Станки этого вида оснащаются несколькими суппортами и специальными люнетами, позволяющими устанавливать парный валок при калибровании, которое может производиться с помощью электрокопировальных устройств.

Рис. 1. Специализированный вальцетокарный станок 1825.

На тепловозо- и вагоностроительных заводах и при ремонте находят применение колесотокарные (рис. 2) и осетокарные станки, предназначенные для обтачивания бандажей, ободов и осей колесных пар для подвижного состава железных дорог.

Рис. 2. Специальный колесотокарный станок 1836.

На заводах, выпускающих двигатели внутреннего сгорания, используются специальные токарные станки полуавтоматы для обработки коленчатых валов и распределительных валиков.

Рис. 3. Полуавтоматический специализированный токарный станок 1A857 для обработки коленчатых валов.

На таких станках можно обтачивать средние коренные шейки коленчатых валов (рис. 4, α), подрезание смежных с ними щек, а также обработка соосных шатунных шеек и смежных с ними щек, если коленчатый вал закрепить так, что оси шеек совпадут с осью шпинделя станка (рис. 4, б).

Рис. 4. Схемы обработки коленчатого вала на токарном станке

Обработка коренных шеек, расположенных на концах вала, выполняется на специализированных токарных станках с центральным приводом (рис. 5). В этом случае вал, установленный в центрах, приводится через шестерню, закрепленную на предварительно обработанной средней шейке (рис. 4, в).

Рис. 5. Полуавтоматический специальный токарный станок 1А84 для обработки коленчатых валов.

Существуют разные токарные станки для одновременной обработки всех шатунных шеек коленчатого вала. В этом случае вал закрепляют так, как изображено на рис. 4, α, а суппортам, в которых закреплены резцы, сообщается движение по окружности синхронно с вращением заготовки, радиус которой равен эксцентрицитету коленчатого вала (рис. 1, 4, г).

Для обработки тяжелых коленчатых валов применяют токарные станки (рис. 6), на которых заготовку закрепляют неподвижно в люнетах 2, а последовательная обработка как коренных шеек, так и шатунных производится двумя резцами, установленными в суппортах 4 на планшайбе 3, которым сообщается радиальная подача. Планшайбе сообщается продольная подача по направляющим станины 1, а также поперечное установочное движение для совмещения центра планшайбы с центром обрабатываемой шейки коленчатого вала.

Рис. 6. Специализированный токарный станок с вращающимися резцами для последовательной обработки шеек тяжелых коленчатых валов

Для обработки кулачковых распределительных валиков используются специальные токарные многорезцовые станки полуавтоматы с двусторонним и с центральным приводом. На станках с двусторонним приводом (рис. 7) производятся обтачивание шеек и подрезание торцов кулачков в средней части вала, а также одновременное обтачивание профиля всех кулачков. Станки с центральным приводом предназначены для обработки шеек и подрезания торцов кулачков на концах распределительного валика.

Рис. 7. Полуавтоматический специальный токарный станок 1893 для обработки распределительных валиков.

В инструментальной промышленности находят применение разные токарно затыловочные станки (рис. 8) для снятия затылков у зубьев дисковых и червячных фрез и других инструментов.

Рис. 8. Специализированный токарно затыловочный станок К-96.

Токарно затыловочные станки отличаются от универсальных токарных станков тем, что резцовой каретке 2 суппорта (рис. 9) сообщается периодическое возвратно поступательное движение, состоящее из медленной поперечной подачи вперед, при которой снимается затылок на зубе, и быстрого отскока в исходное положение.

Возвратно-поступательное движение осуществляется кулачком 1, получающим движение от вала 3, кинематически связанного с приводом вращения заготовки.

Рис. 9. Суппорт токарно-затыловочного станка.

Специальные станки

И хотя операции на этих станках выполняются и не часто, станки должны быть самые современные с числовым программным управлением. Каждый станок имеет свои особенности, переходите и читайте об особенностях станков с ЧПУ и их работе.

Что из себя представляют специальные станки?

Обычно специальные станки не выпускают массово, но они могут изготавливаться заводами под заказ. Например, у изготовителя имеются чертежи, но запускать станки в серийное производство не выгодно — их редко приобретают. Бывают и другие ситуации, когда станки могут изготавливаться по чертежу заказчика. Получатся на 100% уникальные станки, или модифицированные версии уже существующих. Заказчики могут предложить свои варианты модификаций, руководствуясь своими индивидуальными потребностями. Такое усовершенствование также можно назвать на 100% уникальным.

Трубонарезные станки

Один из типичных примеров специального станка. Предназначается для обработки и резки труб, соединений, резьбы, накатывания желобов, снятия грата и изготовления ниппелей. Кроме всего этого, трубонарезные станки могут выполнять некоторые из токарных операций, обрабатывать и растачивать конусообразные отверстия. Для разных видов работ применяются разные дополнительные инструменты, их используют как насадки — труборезы, трубные гратосниматели, резьбонарезные головки и плашки, ниппельфиксы, ниппельспансеры и устройства для накатывания желобов.

Отделочно-расточные станки

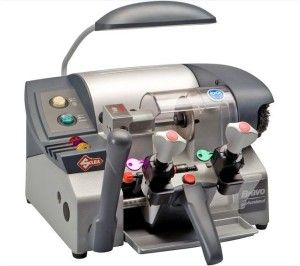

Заточные станки

Применяются для заточки инструментов — режущих, сверлильных, с одним и многими лезвиями. В зависимости от размеров, бывают напольные и настольные. Точат ножи, сверла, фрезы, зенкеры и метчики. Обе детали — стол и шпиндель подвижные. Шпиндель с рабочими инструментами совершает основное движение, стол — поступательную подачу. Эти станки обычно универсальные, но есть специальные для одного вида инструментов.

Большая Энциклопедия Нефти и Газа

Специализированные станки

Специализированные станки служат для закалки одной или нескольких однотипных деталей в массовом или крупносерийном производстве. Наиболее характерными являются станки для закалки зубчатых колес, коленчатых и распределительных валов. Специализированные станки обычно имеют высокий уровень механизации и автоматизации. [1]

Специализированные станки используют для обработки однотипных деталей ( труб, муфт, коленчатых валов и крепежных деталей) в определенном диапазоне размеров. [3]

Специализированные станки предназначены для обработки однотипных деталей, сходных по конфигурации, но имеющих различные размеры. К ним относят токарно-затыловочные станки, станки для обработки коленчатых валов, зубообрабатывающие, резьбонарезные и др. Для них характерна быстрая переналадка и настройка сменных устройств и приспособлений на обработку детали того же наименования, но с другими размерами, применяются в серийном и крупносерийном производствах. [4]

Специализированные станки используются главным образом в серийном производстве. [5]

Специализированные станки предназначены для обработки определенных изделий, выпускаемых в массовых количествах. [6]

Специализированные станки с подвижным вращателем для высокооборотного алмазного бурения отличаются высокой степенью механизации спуско-подъемных операций. Вращатель станка используют как для бурения, так и для свинчивания и развинчивания бурильных труб с одновременным проведением спуско-подъемных операций. [7]

Специализированные станки служат для шлифования резьб определенной группы деталей. [8]

Специализированные станки используются главным образом в серийном производстве. [9]

Специализированные станки в отличие от универсальных предназначены для выполнения ограниченного числа технологических операций и представляют собой в основном автоматизированные сверлильные станки, налаженные для обработки двух и более отверстий одновременно только в определенных деталях. Типичными для этой группы являются станки, изготовленные из стандартных узлов и силовых головок. [10]

Специализированные станки в отличие от универсальных предназначены для выполнения ограниченного числа технологических операций и представляют собой в основном автоматизированные сверлильные станки, налаженные для обработки двух или более отверстий одновременно только в определенных изделиях. Типичными для этой группы являются агрегатные станки, изготовленные из стандартных узлов и силовых головок. [11]

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной-двумя буквами, к которым добавляют порядковый номер модели станка. [12]

Специализированные станки применяются при массовом выпуске одинаковых изделий и для перехода на другой тип изделий требуют значительной переделки. Специализированные станки значительно дешевле и проще универсальных. Типичным представителем специализированного станка является станок для сварки балок с самоходной тележкой ( фиг. [13]

Специализированные станки используют для обработки однотипных деталей ( труб, муфт, коленчатых валов и крепежных деталей) в определенном диапазоне размеров. [14]

Специализированные станки применяют для ограниченного круга операций при обработке отверстий. [15]

Что такое специальные станки

Специальные и специализированные станки (далее — Спецстанки) как вид оборудования, предназначенный для обработки отдельных деталей или групп деталей, известны давно и достаточно подробно освещены в литературе, посвященной металлообработке.

Однако так ли широко, как могли бы, они используются в практике машиностроительных предприятий? Полностью ли востребованы производством те преимущества, которые предоставляет этот вид оборудования?

Представляется, что ответы на эти вопросы не так однозначны, как кажется на первый взгляд.

Для начала имеет смысл сформулировать понятие — что же такое специальные и специализированные станки и в чем их характерное отличие от станков универсальных.

Не вдаваясь в научные термины, можно принять, что специальные станки — это вид оборудования, созданный, как правило, для изготовления детали одного вида. В таком случае основное достоинство станков — высокая производительность, а основной недостаток — их трудно переналадить на другие детали.

В свою очередь, универсальные станки изготавливаются, как правило, для широкого диапазона деталей, в основном с учетом их (деталей) габаритов, применительно к типам станков. При производстве универсальных станков изготовитель не особенно интересуется, какие конкретные детали собирается потребитель обрабатывать на этих станках, и, следовательно, в этом случае производство станков опережает обсуждение по их применению.

Между этими двумя категориями расположена группа специализированных станков, которые с одной стороны, изготавливаются с учетом потребности в обработке определенных деталей (или групп деталей) и учитывают характерные особенности этих деталей (конструктивные, технологические, материаловедческие и т.п.), а с другой — обладают определенными возможностями переналадки, то есть некоторой производственно-технологической гибкостью. Более строго сформулировать в общем виде, что такое специализированные станки, достаточно затруднительно. Однако некоторый опыт, накопившийся на Владимирском станкостроительном заводе «Техника» (далее — ВСЗ «Техника») по созданию спецстанков самого широкого профиля, позволяет подойти к обсуждению этого вопроса с практической точки зрения, что дает возможность понять, в каких случаях возможно (или необходимо!) использовать специальное или специализированное оборудование с достаточной долей объективности. Возможно, этот опыт поможет технологическим службам предприятий в их практической работе и в первую очередь на этапе определения способов и методов решения конкретных технологических задач.

В каких же случаях использование специальных и специализированных станков целесообразно?

Таких ситуаций в практике машиностроительных предприятий множество, но сгруппировав их, можно сформулировать для нашего анализа не менее восьми групп характерных технологических проблем, при решении которых стоит использовать возможности специального и специализированного оборудования.

1. Наличие хорошей серийности по изготовлению отдельных деталей (массовое или крупносерийное производство)

В этом случае, безусловно, имеет смысл обратиться к возможности использования специальных станков. Часто применяются в таких ситуациях агрегатные станки.

Конечно, создание специальных агрегатных станков потребует некоторого времени на их создание, а от технологических служб машиностроительных предприятий некой предварительной работы по формулированию технического задания на станок и согласования его с изготовителем. Однако это не самые большие трудности. Например, на Владимирском станкостроительном заводе «Техника» благодаря большому опыту по созданию агрегатных станков и наличию собственного конструкторского бюро, процесс согласования ТЗ и проектирования станка занимает достаточно короткий промежуток времени. Кроме того, и производственный цикл по созданию станка можно серьезно сократить.

В частности, специальный агрегатный станок СФС-02 для обработки корпуса автосцепки за один установ (рис. 1), оснащенный тремя фрезерными головками, был создан за полгода, а агрегатный станок АРС-4 (рис. 2) для обработки одновременно двух корпусов с четырьмя расточными головками — за семь месяцев.

Следует отметить, что во время согласования ТЗ конструкторы завода-изготовителя станка часто предлагают технические решения, улучшающие характеристики и повышающие производительность оборудования. Так, при согласовании ТЗ на агрегатный станок АРС-2/2000, предназначенный для одновременной двусторонней расточки подшипниковых посадок транспортных роликов (рис. 3), был внесен ряд предложений, которые серьезно улучшили характеристики станка (оснащение более жесткими расточными головками, приспособлением с регулируемым усилием зажима, преобразователем линейных перемещений для точного установочного перемещения при переналадке на другую длину детали, дополнительной оснасткой и т.п.).

Конечно, подобное оборудование по производительности значительно превосходит универсальные станки, но при этом нельзя не отметить, что их стоимость и трудная переналаживаемость иногда останавливают потребителей, когда они определяются, на каком оборудовании стоит остановиться. По этому поводу надо заметить, что например на ВСЗ «Техника», благодаря имеющемуся опыту по проектированию и изготовлению самых разных станков (шлифовальных, фрезерных, токарных) и имеющимся наработкам по базовым узлам станков, имеется возможность серьезно снизить стоимость специального оборудования по сравнению с другими производителями.

Также опасения по поводу возможной недозагрузки агрегатных станков (если заказы на базовые детали упадут), конечно, имеют под собой основания, но степень трагедийности такой ситуации несколько преувеличена. И если ранее считалось, что в этом случае станок можно выбрасывать, то сейчас в наше время информационной революции и возможностях Интернета найти работу даже для специального станка вполне реально.

В частности, на ВСЗ «Техника» длительное время изготавливались специальные высокоточные станки для шлифовки колец подшипников SIW-3 (рис. 4).

Но случилось так, что один из подшипниковых заводов, попав в тяжелую экономическую ситуацию, отказался от оплаты уже изготовленного станка. Однако довольно быстро удалось найти заказчика на это оборудование. На одном предприятии требовалось обеспечить обработку больших партий деталей (казалось бы кардинально отличающихся от колец подшипников) типа «Втулка» с шлифованием отверстий небольшого диаметра и большой длины (ø3,5 мм на длине 27 мм). При некоторой доработке на упомянутом SIW-3 удалось обработать эту деталь, обеспечив требуемую точность и производительность. При этом, правда, пришлось серьезно поработать над технологией обработки (было использовано шлифование с использованием электрического тока — электрохимическое шлифование), однако основа станка осталась неизменной.

Так что для хорошего станка всегда найдется работа.

2. Качество обработки

Серьезным основанием для использования специализированного оборудования являются повышенные требования по качеству обработки деталей (точность размеров, формы, шероховатость, постоянство размеров в партии).

На ВСЗ «Техника» постоянно приходится решать вопросы по поставке оборудования для обработки деталей с высокой точностью, это, пожалуй, единственное в России предприятие, изготавливающее станки класса С-мастер-станки (по ГОСТ 8-82).

В частности, при выполнении заказа по созданию оборудования для обработки плунжерных пар потребовались точность и шероховатость по классу С — круглость 0,4 мкм, шероховатость Ra0,04 (12-й класс по ГОСТ 2789-73), а в отдельных случаях несколько выше (рис. 5).

Был изготовлен станок КШ-400.2 (рис. 6), удовлетворяющий требования заказчика. В настоящее время эксплуатируется более 40 мастер-станков этого типоразмера, которые подтвердили высокую технологическую и эксплуатационную надежность, сохранение его выходных параметров в течение всего срока эксплуатации.

3. Повышенная функциональность

Также очень часто для обработки некоторых сложных деталей требуется повышенная функциональность станка, когда за один установ необходимо использовать разные виды обработки с несколькими шпинделями.

В качестве примера можно вспомнить ситуацию, когда на ВСЗ «Техника» был разработан и сдан в эксплуатацию внутришлифовальный станок с УЧПУ с функцией наружного шлифования диаметров, торцов и конусов. Станок оснащен двумя внутришлифовальными шпинделями разных габаритов (под разные задачи) и шпинделем наружного шлифования. Смена шпинделей автоматическая. Имеется измерительный щуп, позволяющий производить замеры как внутренних, так и наружных поверхностей.

Станок получился непростой, однако со всеми задачами, для которых он был предназначен, справляется (рис. 8).

На базе этого станка возможна другая (самая разная) комбинация шпинделей по требованию заказчика.

4. Сложная геометрия деталей

Большие сложности при обработке деталей иногда создает сама геометрия детали.

Например, у РЖД в течение длительного времени технология обработки восстановленных наплавкой поверхностей зева и хвостовой части детали «Корпус автосцепки СА-3» (т.е. самых изнашиваемых поверхностей) оставалась на уровне середины прошлого века. Происходило это потому, что форма такой детали нетехнологична (рис. 9). Поэтому обработка проводилась в основном вручную и ни о какой производительности говорить не приходилось.

Взявшись за решение задачи автоматизации производства, конструкторы и технологи ВСЗ «Техника» разработали технологию и спроектировали шестикоординатный специальный станок с ЧПУ модели СФС-02 (рис. 1), который и был изготовлен на предприятии в количестве более 30 штук.

Конструкция станка позволяет обработать за один установ различные поверхности со взаимной привязкой между собой, указанные на рис. 9.

Небольшая модернизация станка по желанию заказчика позволила производить обработку зева и отверстие валика подъемника более мощного «Корпуса автосцепки СА-3М» для восьмиосных вагонов.

Трудоемкость обработки снизилась в разы, производительность увеличилась, и в настоящее время это оборудование успешно работает в разных регионах страны.

5. Необычные материалы

Одна из первоочередных причин использования специализированных станков — проблемы с освоением обработки необычных (по сравнению с широкоприменяемыми сталями и сплавами) материалов.

Широкий спектр пожеланий предприятий по обработке оптического стекла привел к созданию специализированного оборудования по обработке деталей из ситаллов. Станки данной серии предназначены для работы алмазным инструментом, имеют до четырех управляемых координат, подачу СОЖ через шпиндель, тонкую систему очистки СОЖ от неметаллических включений шлама обработки на базе центрифуги.

Развитием данной тематики стал проект нового пятикоординатного центра модели ФС-300-5 с тремя линейными и двумя круговыми координатами для выполнения в деталях из ситаллов миниатюрных отверстий, пазов, карманов, обработки поверхностей произвольной формы с характеристиками, аналогичными станку Ultrasonic 20 ф. DMG MORI (Германия).

В настоящее время в планах предприятия — создание оборудования для оцилиндровки и разрезки заготовок из ситаллов, а также других специализированных станков для предприятий оптической промышленности.

Особое место в данной нише занимают станки для обработки уплотнительных колец из карбида кремния. Стоит отметить, что конструкторский отдел совместно с представителем заказчика в течение трех лет проводил предварительные проектные и опытные работы на серийно выпускаемых станках по обработке деталей из карбида кремния алмазными кругами разных производителей. Параллельно заказчик вел переговоры с представителями фирмы «ANCA» (Австралия). И только после этого, убедив заказчика в способностях и возможностях ВСЗ «Техника», был подписан договор и изготовлено три станка (рис. 10), получившие уникальную оснащенность, вобравшие в себя все лучшее, имеющееся на аналогичных станках «ANCA» и «WALTER». И таких примеров множество. Проще сказать, с какими материалами не приходилось работать на ВСЗ «Техника». И, конечно, решение подобных проблем лежит в области создания специализированных станков.

6. Особые конструктивные характеристики деталей

Иногда предприятиям приходится сталкиваться с обработкой деталей, имеющих особые конструктивные характеристики, причем их специфичность зачастую относится не только к конкретному предприятию, которое впервые столкнулось с такими сложными деталями, но и с тем, что подобные детали не приходилось обрабатывать вообще, или очень ограниченному количеству предприятий в мире.

Например, одному из заводов необходимо было обеспечить окончательную обработку (обточку, расточку, а также отрезку) тонкостенных труб из алюминиевых сплавов большой длины с толщиной стенки 0,6–0,035 мм и неравномерностью ее толщины не более 0,007 мм. ВСЗ «Техника» были изготовлены токарные специальные станки с командоконтроллером. Обработка проводилась одновременно наружным и внутренним резцами при проходе заготовки через вращающийся люнет с небольшим натягом. Резцы располагались напротив друг друга в непосредственной близости от кольца люнета. При этом удалось достичь хороших показателей по шероховатости наружной обработанной поверхности трубы.

В продолжение данной тематики был изготовлен станок, который имеет дополнительную координату регулировки положения наружного резца, что позволяет производить изделия со стенкой переменной толщины.

Так что с уверенностью можно сказать, что при особых конструктивных характеристиках деталей использование специализированных станков также целесообразно, а попытки технологов обеспечить обработку таких деталей, используя универсальные станки (как правило несколько), с большим количеством приспособлений, может привести к гораздо бо́льшим затратам и, самое главное, не обеспечить стабильное качество обработки.

7. Восприимчивость к различным опциям

При заказе оборудования достаточно часто появляются пожелания получить станок не в базовом исполнении и даже не с какими-то озвученными в прайсе опциями, а с имеющимися на эксплуатируемом оборудовании заказчика или у его партнеров, либо же вообще еще не применявшимися для данных видов обработки опциями.

В этом случае должен быть создан станок, способный воспринять не только специальные опции, которые потребует технолог, но и быть готовым в случае необходимости использовать некие опции, которые еще не спроектированы, но в силу производственной необходимости могут потребоваться в процессе отладки, или эксплуатации станка.

Кажется, на первый взгляд, подобная задача похожа на поручение «Федоту-стрельцу, удалому молодцу» из известной сказки — «ты добудь мне то, чаво на белом свете вообще не может быть». Только, в отличие от помощников Федота, расписавшихся в собственном бессилии, конструкторы ВСЗ «Техника» с подобными задачами успешно справляются.

Например, при обсуждении технического задания на высокоточный станок для шлифовки деталей из очень сложного в обработке неметаллического материала было предложено оснастить его двумя устройствами правки алмазных шлифовальных кругов. Однако, в связи с тем, что материал новый и технология его обработки была еще недостаточно отработана, заказчик предположил, что в ходе отладки может возникнуть потребность в дополнительном оснащении станка некими опциями. Для чего пришлось при компановке станка предусмотреть такую возможность. И действительно, уже в ходе отладки технологии на станке пришлось дополнить его двумя сменными держателями крепления абразивных брусков для вскрытия зерен алмазных шлифовальных кругов, а после изготовления на их базе сделать сменный держатель расточного резца, чтобы можно было непосредственно на станке проточить основу шлифовального круга. Что и было сделано.

Иногда пожелания часто озвучиваются в совершенно разных интерпретациях. Например, функция касания шлифовального круга детали или правящего инструмента:

один заказчик просит функцию определения момента касания с помощью прибора АЛ-2-3, оснащенного наушниками для прослушивания. При этом принцип работы прибора основан на контроле изменения вибрации контролируемого узла;

второй просит полноценный прибор с GAP-датчиком, встроенным в архитектуру станка и имеющим канал связи с УЧПУ.

Некоторые заказчики просят оригинальный вариант, дорогой, но надежный. В частности, была просьба оснастить станок прибором сопряженного шлифования компании Marposs S.p.A. (Италия) с пневматическим стендом для контроля внутреннего диаметра (рис. 11).

Эталонные кольца под детали заказчика были разработаны и произведены компанией Marposs S.p.A. с целью контроля трех типов деталей.

В последнее время при заказе сложного оборудования заказчики акцентируют внимание на необходимость разработки специального матобеспечения для решения своих задач, просят разработать готовые циклы обработки, обеспечить возможность программирования в «масках», что так же можно отнести к дополнительным специализированным опциям.

Поэтому однозначно можно определить, что повышенная восприимчивость к опциям — это также характерный признак специализированного оборудования.

8. Новые техпроцессы

Новые техпроцессы, особенно на стадии внедрения, как правило, требуют специального оборудования, поэтому в этих случаях использование спецстанков не роскошь, а необходимость.

Так, например, на ВСЗ «Техника» приходится часто сталкиваться с задачами, связанными не только с механообработкой, но и с совершенно новыми технологическими процессами обработки.

Примерами такого сотрудничества можно назвать гамму технологических комплексов лазерного термоупрочнения на базе СО2-лазеров мощностью 3 и 5 кВт с различными зонами обработки (рис. 12).

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла.

Особенности технологии лазерного термоупрочнения выгодно отличаются от других методов закалки:

выгодное соотношение «цена-качество»;

нагрев при лазерной закалке является не объемным, а локальным, поверхностным процессом, что исключает изменение как макро-, так и микрогеометрии обрабатываемых деталей;

упрочнение лучом лазера осуществляется без оплавления поверхности — это исключает изменение шероховатости и необходимость в последующей механообработке (шлифовка, полировка и т.д.);

возможность поверхностного упрочнения поверхностей любой сложности и геометрии (рис. 13);

возможность упрочнения и модифицирования поверхностей широчайшей номенклатуры материалов с повышением их эксплуатационных характеристик.

При разработке последних комплексов разработано устройство компенсации длины лазерного излучения, то есть независимо от положения исполнительных узлов, транспортирующих излучение, расстояние от линзы СО2-лазера до рабочего пятна всегда одно и тоже. Плотность пятна излучения, при этом независимо от его положения, одинакова.

Серьезным тормозом при выборе уровня специализации будущего оборудования зачастую является вопрос цены. Конечно, цена специального станка будет по определению выше, чем станка универсального (проектные работы, технологическая подготовка производства, накладные расходы, ложащиеся на небольшое количество производимых станков). Более того, доводы (во время обсуждения цены с производителем) по поводу возможного уменьшения стоимости спецстанка со ссылкой на якобы дешевизну похожего по габаритам универсального станка не могут быть признаны обоснованными. В первую очередь потому, что производительность спецстанка и соответственно его окупаемость (при условии полноценной загрузки) всегда выше универсального. Это и есть основное преимущество такого вида оборудования. Остается только этим преимуществом воспользоваться.

В заключение следует отметить, что хотя вышеперечисленные причины и не охватывают всего многообразия ситуаций, требующих применения специальных и специализированных станков, но в то же время, безусловно, закрывают основную их часть и позволяют технологическим службам предприятий в случае их (подобных ситуаций) возникновения смело прибегать к этому испытанному способу решения технологических проблем, при условии привлечения к их (станков) созданию квалифицированных и проверенных производителей.

Сергей Радомирович ВАСИЛЬЕВ —

председатель совета директоров ООО ВСЗ «Техника»